JSTAMP/NV在汽车轻量化冲压仿真中的应用

2013-08-08李彦波刘红武广州中国科学院工业技术研究院

文/李彦波,刘红武·广州中国科学院工业技术研究院

JSTAMP/NV在汽车轻量化冲压仿真中的应用

文/李彦波,刘红武·广州中国科学院工业技术研究院

安全、节能、环保是汽车技术发展的永恒主题。安全和舒适的功能会增加汽车的质量,节能和环保要求减少二氧化碳气体的排放及良好的回收再利用。国外研究表明,一般情况下车重每减轻10%,可节省燃油3%~7%。因此,随着全球环境和能源危机的日益加剧,汽车轻量化技术已成为当前汽车行业的发展潮流,得到了广泛关注。在汽车冲压件的设计和生产过程中,成形工艺分析与设计采用传统的方法并依靠工程师的经验,已不能满足新产品开发的需求,板料冲压成形的数值模拟技术的应用可以很好地解决相关问题。目前,该技术在欧美、日本等发达国家已成为缩短汽车冲压件模具研发周期、提高产品质量、降低生产成本必不可少的工具。

汽车轻量化的技术途径

汽车轻量化就是在保证汽车强度和安全性的前提下,尽可能降低汽车的整车质量,从而提高汽车的动力性、经济性并降低排气污染。目前,全球中型乘用车平均质量约为1200~1400kg,发达国家力争在2015年将中型乘用车整车质量减轻到1000kg以下。实现汽车轻量化主要有以下几种途径:一是采用轻质材料,如使用低密度的铝及铝合金、镁及镁合金、工程塑料或碳纤维复合材料等;二是使用高强度钢代替普通钢材,降低钢板厚度规格。高强度钢是轻量化的关键材料,大量使用不仅可实现整车的轻量化,又能保证汽车安全性和可靠性要求。因此,高强钢使用面广且量大;三是采用先进的加工制造技术,即指采用新材料生产汽车零部件所需的特殊加工技术,主要有零部件表面处理技术、先进的材料连接技术等。目前,应用较为广泛的有热成形、激光拼焊板和液压成形技术等;四是优化结构设计,即对汽车车身、底盘、发动机等零部件进行结构优化,采用前轮驱动、高刚性结构和超轻悬架结构等。

JSTAMP/NV软件及其数值模拟流程

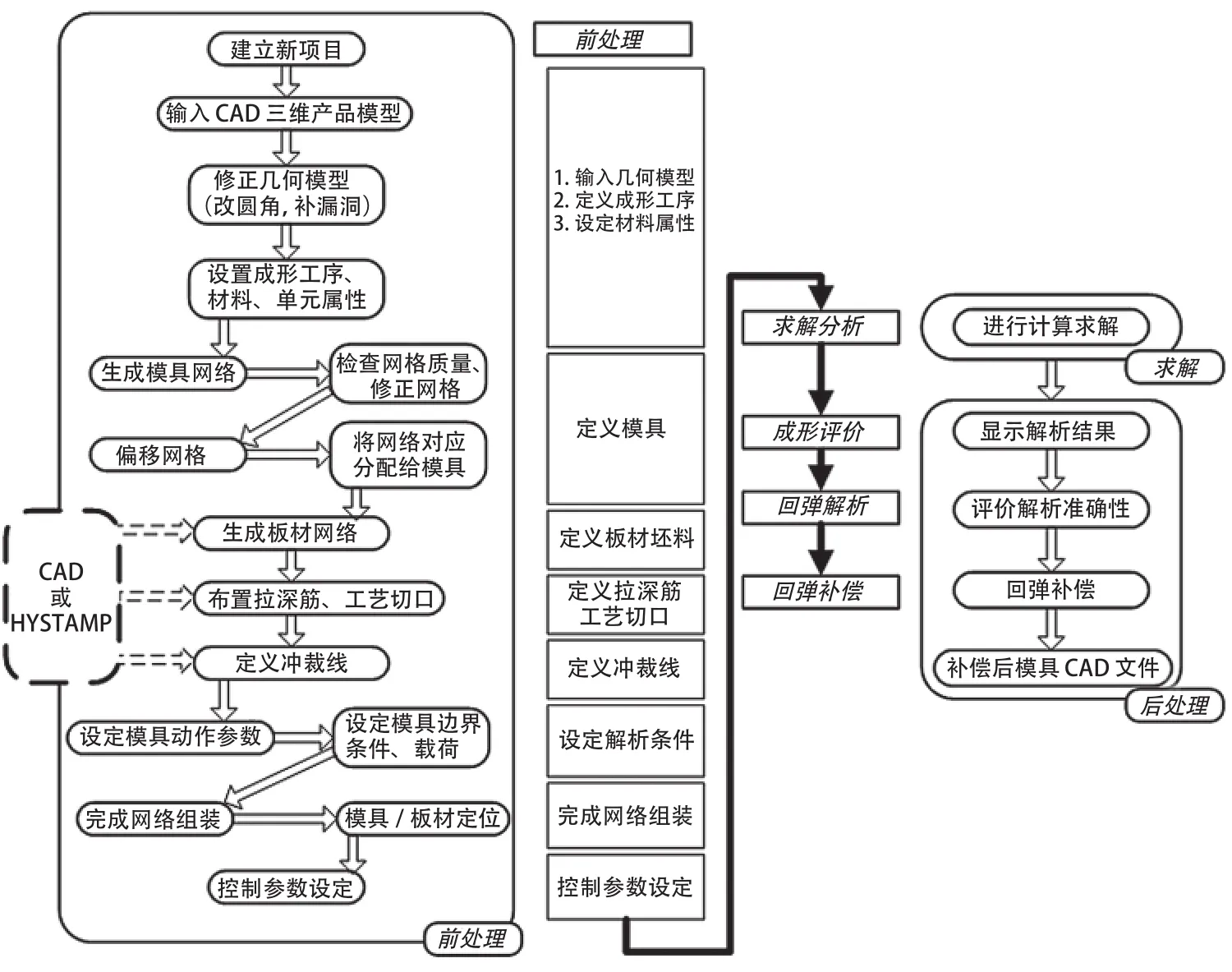

JSTAMP/NV是由日本株式会社JSOL开发的基于LS-DYNA通用求解器的钣金冲压成形仿真软件,能够模拟钣金冲压的几乎全部类型,包括自重偏斜、板料夹紧、压边、拉深筋布置、冲压加载、拉深成形、切边、翻边、卸载回弹、液压成形、管材内高压成形、热成形及拼焊板成形等;能够精确地预测开裂、褶皱、回弹,尤其是高强度钢板的回弹,是当前市场上少有的可以不通过第三方软件便可以生成高精度回弹补偿模面数据,并直接用于CNC加工的软件;能帮助模具设计人员显著减少模具设计时间和修模周期,以缩短交货工期,降低生产成本;目前广泛应用于汽车、航空航天、钢铁冶炼和家电等工业领域。此外,JSTAMP/NV还具有精确计算模具变形量,溜料仿真等功能。可简单应用实体单元进行多工序拉延,提供丰富的材料数据库、拉深筋数据库。应用JSTAMP/NV软件执行数值模拟仿真的一般流程,如图1所示。

图1 基于JSTAMP/NV数值仿真的流程

JSTAMP/NV在汽车轻量化冲压仿真中的应用

针对目前汽车轻量化3种主要的先进加工制造技术:热成形、激光拼焊和液压成形技术,以汽车B柱、车门内板和副车架典型零件为实例,应用钣金成形仿真软件JSTAMP/NV对这3种工艺方式分别进行数值模拟。

JSTAMP/NV在热成形仿真中的应用

热成形工艺通过将板料加热到高温状态,然后在专用热成形模具上快速成形并保压淬火,可以得到抗拉强度在1500MPa以上的零件。热成形技术可以很好地解决高强度钢冷冲压成形过程中,极易发生拉裂及成形后回弹量较大等成形缺陷。由于高温下材料塑性大、变形抗力小,且模具内淬火后制件回弹较小,因此热成形工艺是一种有效解决高强度钢板冲压成形的新型方法。超高强度钢制件在车身上的应用使得车身力学性能提高的同时,重量得以减轻。目前,车身上越来越多的零部件开始采用热成形工艺。

利用有限元数值模拟方法研究热成形材料的变形机理和流动规律以及工件内部应力应变场的分布情况、温度场分布及其变化情况,探索热成形工艺参数对材料流动变形、温度分布以及残余应力分布的作用规律,预测成形制件的硬度值及相变过程中的马氏体比率,从而将热成形超高强度钢板技术在科学研究上系统化、理论化,在生产应用上辅助零件设计,优化模具型面结构,缩短产品开发周期,降低工艺开发成本。应用JSTAMP/NV软件的加热成形仿真模块对汽车B柱的热成形工艺过程包括加热拉深、淬火、冷却等工序进行数值模拟。在仿真中,使用实体模具网格进行冷却分析,以评价模具的温度分布,还能方便快速地获取多个循环成形工序不同节点的温度历史曲线,如图2a、b所示。为了间接评价热成形制件的表面硬度和组织构成,并模拟计算淬火冷却后制件在相变过程中的马氏体比率和维氏硬度分布,如图2c、d所示,仿真时应用了相变材料模型(*MAT_UHS_STEEL)。

图2 汽车B柱热成形仿真结果

JSTAMP/NV在激光拼焊板成形仿真中的应用

激光拼焊板技术是基于成熟的激光焊接技术发展起来的先进加工工艺技术,是通过高能量的激光将几块不同材质、不同厚度或不同涂层的钢材焊接成一块整板再进行冲压生产,以满足零部件不同部位对材料不同性能的要求。拼焊板工艺的出现解决了由传统单一厚度材料所不能满足的超宽板及零件不同部位具有不同工艺性能要求的工艺问题。激光拼焊板技术应用于汽车车身具有减轻车身重量、节能环保、降低生产成本、改善车身安全性能等优势。目前,该技术已广泛应用于车身覆盖件、车身骨架件、车门内板、梁柱类零件等车身零部件加工制造。然而,随着高强度钢板在激光拼焊板车身零部件成形过程中使用的越来越多,在焊接过程中焊缝及热影响区的材料性能改变,以及拼焊材料性质及强度差别或厚度差别的负面影响容易导致破裂起皱、焊缝偏移和回弹过大等缺陷。采用数值模拟技术探寻激光拼焊板车身零部件工艺规律,如图3所示为应用JSTAMP/NV对某汽车门内板执行激光拼焊板仿真的结果。数值模拟结果表明:焊缝移动对成形性影响很大,控制焊缝移动可以抑制较薄或较弱侧金属的局部塑性变形,增加厚或强侧金属流入凹模中的比例,提高拼焊板的冲压成形性能。完善该类零件拉延成形优化的方法体系,为解决高强度激光拼焊板车身零部件生产中的问题提供指导。

JSTAMP/NV在液压成形仿真中的应用

图3 汽车门内板激光拼焊成形仿真结果

图4 汽车副车架管材液压成形仿真结果

利用流体介质来代替传递力以实现金属塑性加工成形称为液压成形。液压成形分为2种:一种是内高压成形,即在金属管内充满高压液体并利用模具施压使其成形;另一种是金属板料的液压成形,利用高压液体代替一般模具,使板料成形,获得工件。由于液压成形的应力状态良好,可以比其他成形工艺获得更大的变形程度,可以与弯曲、冲孔、压印等工序复合。它不仅简化了模具结构、缩短了产品的生产周期,可以制造出其他常规工艺方法不能制造的复杂工件,而且对于提高汽车燃油效率、减少零件数据和汽车自重都具有重要意义。液压成形技术是一门新型的金属成形技术,目前该技术在车身结构中的悬架系统、排气系统和结构件的零部件中有大量应用。如图4所示为利用JSTAMP/NV软件对某汽车副车架的管材液压成形工艺进行数值模拟,获取的制件最终成形工序的壁厚和成形极限分布。完整的管材液压成形工艺需要将零件设计、材料选择、内部压力的加载和轴向进给等工艺条件和参数进行合理的组合。基于有限元分析软件JSTAMP/NV对管材液压成形的工艺过程进行数值模拟分析,可在制造模具和开始试模前确定工艺参数,并可以预测和消除成形过程中在变形区出现的缺陷,如屈曲、起皱和破裂等。

结束语

汽车轻量化技术目前已被我国众多汽车厂家高度重视,汽车轻量化有助于节能减排、提高发动机的效率、降低尾气排放。从轻量化技术的内涵来看,需要在满足产品功能要求和成本控制的条件下,将从优化结构设计、新材料的使用及与多种先进制造技术应用等方面,实现汽车的轻量化。利用JSTAMP/NV有限元分析软件对汽车轻量化的先进制造技术如热成形、拼焊板成形和液压成形技术进行仿真分析和预测,可以真实地模拟出零件的实际冲压过程,并在试模前能准确预测出汽车零部件可能出现的缺陷,从而对实际生产中采取工艺措施来减少和控制此类缺陷的出现有重要指导意义,可大幅度减少模具返修次数及修模工作。