伺服冲床应用于镁合金温热成形冲压技术

2013-08-08蔡志仁郭光辉白国勋金丰机器工业股份有限公司研发部

文/蔡志仁,郭光辉,白国勋·金丰机器工业股份有限公司研发部

伺服冲床应用于镁合金温热成形冲压技术

文/蔡志仁,郭光辉,白国勋·金丰机器工业股份有限公司研发部

伺服冲床的特色与金属手机外壳发展

伺服冲床,一般泛指利用伺服马达作为驱动源的冲压机械。从伺服冲床开始销售与应用,因其冲头速度具有得以控制的特性,很多冲压加工过程都在利用伺服冲床控制滑块运动来发展新的板材成形,如应用在超深拉深制程、减少噪音之冲剪下料制程、减少冲剪毛边之制程以及控制弹回的弯曲成形制程等,这些研究目前都有了突破性的发展。相比较而言,使用伺服控制冲床进行锻造成形才在时,对于加工过程需要的速度要求,通过调整整体滑块运动曲线的每分钟行程数来达到。需要降低加工成形速度时,相对降低冲床每分钟冲压行程数,生产效率就能随之降低。以单机柔性化的生产需求而言,这样的生产模式确实存在缺点。制造商希望可以维持高生产率,又可以使滑块做缓速加工的运动曲线。所以,在连杆式冲床之外,大家开始渐渐考虑并使用伺服冲床。

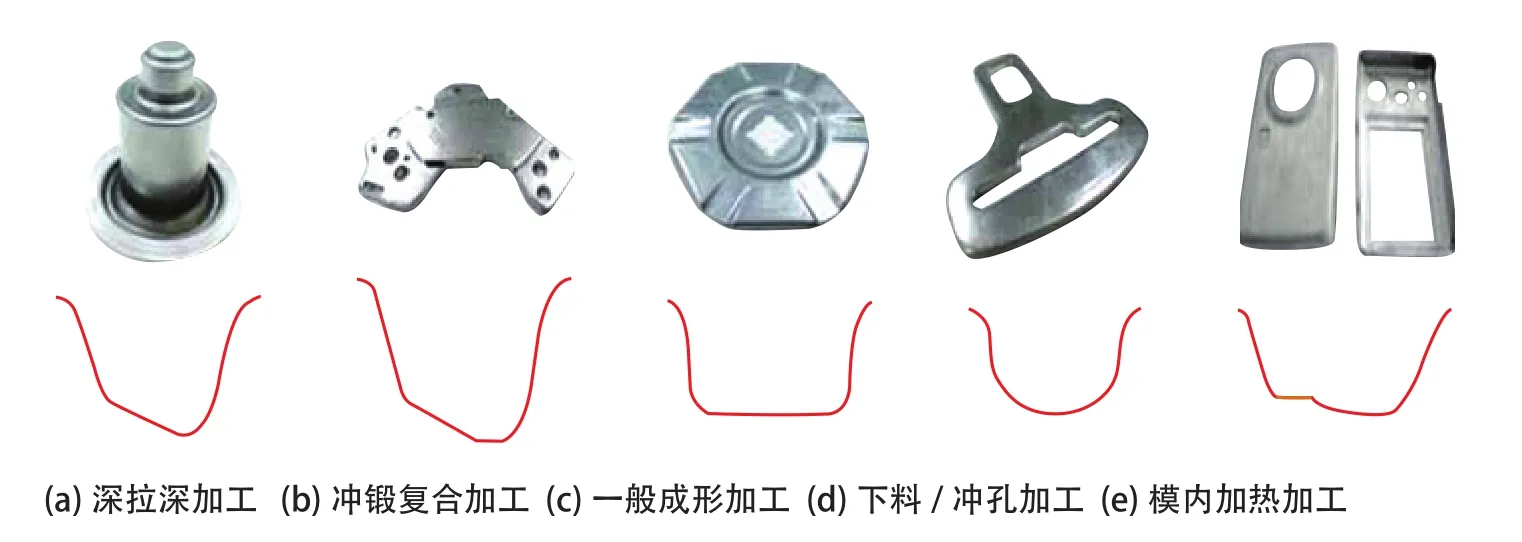

图1所示为iLS1-系列伺服冲床,图2所示为起步阶段,各冲锻厂家与学术界目前在积极地尝试实验以试图建立伺服冲床应用于锻压行业的标准加工程序。

伺服冲床的机能与效果

图1 iLS1-系列伺服冲床

图2 iLS1主要成形曲线模式与应用示意

以冲压加工领域而言,滑块运动曲线是塑性加工作业的一个重要参数,滑块运动速度曲线的控制,亦是冲压机械厂的一个关键技术。冲压厂选择机械式冲床的做法是,以客户需要的成形速度提供一条合适的固定冲压曲线。当客户变换冲压工件iLS1系列伺服冲床所具有的主要成形曲线模式与应用示意图。图2a为深拉深加工,主要提供冲压成形过程中具有等速度的滑块运动速度,能使拉深加工过程固定一致的运动曲线,有利于拉深过程动作安定平稳,达到稳定的加工结果。图2b为冲锻复合加工曲线,主要目的是提供成形过程缓速的运动以减少冲孔下料过程的振动,并辅以滑块下死点的停留停止时间,有利于成形并减少材料回弹。图2c可以提供滑块于下死点时非常长的停留时间,使成形的效果更好。图2d则提供加工区域较大区域的缓慢速度,适合于下料加工,可减少冲压时的振动与过冲现象,图2e曲线即为模内加热用冲压曲线,主要在滑块下死点上方一定模高的位置停留一段时间,作为模具加热用。待加热至一定程度后,滑块再继续向下冲压完成全部的加工行程。

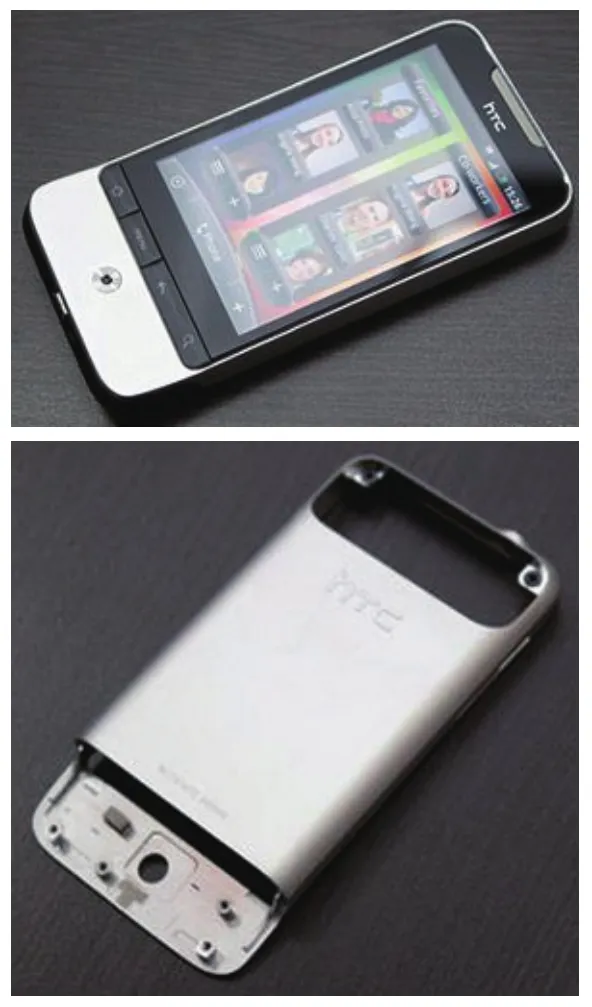

高阶智能手机外壳的发展

目前低阶的手机外壳制造主要为塑料射出成形为主,高阶的手机或者是平板计算机的机壳随着智能型手机尺寸越来越大,更多要考虑产品的质感与价值,目前大多以铝合金金属外壳为主(图3)。随着消费者越来越追求轻薄的趋势,除了铝合金之外,镁合金与各种新材料也开始出现在智能型手机外壳上。镁铝合金材质应用于智能型手机产品的最大优势在于其在导热性能和机械强度等方面的优势,其硬度是传统塑料机壳的几倍,过去仅仅用于中高阶超薄型或尺寸较小的智能型手机产品上。镁铝合金外壳还可通过表面处理工艺上色为粉蓝色和粉红色,使手机产品美观的同时兼具价值感。此外,易上色的特性是工程塑料以及碳纤维材料所无法比拟的。由于铝镁合金的散热性远优于塑料材料,可将智能型手机内处理芯片在高负荷运作时产生的大量热量及时传导至外界。作为金属材质,性能上的另一个特色就是对外界的电磁干扰有良好的屏蔽作用,不过这个性能有利有弊,在屏蔽外界电磁干扰的同时,手机内收发无线讯号的各式天线性能也会大大降低,这就是在Apple iPhone第一代或HTC金属外壳机种上下方搭配使用塑料材料(安置天线处)的原因。

图3 HTC Legend 金属机壳

图4 Apple iPhone第一代与iPad金属机壳

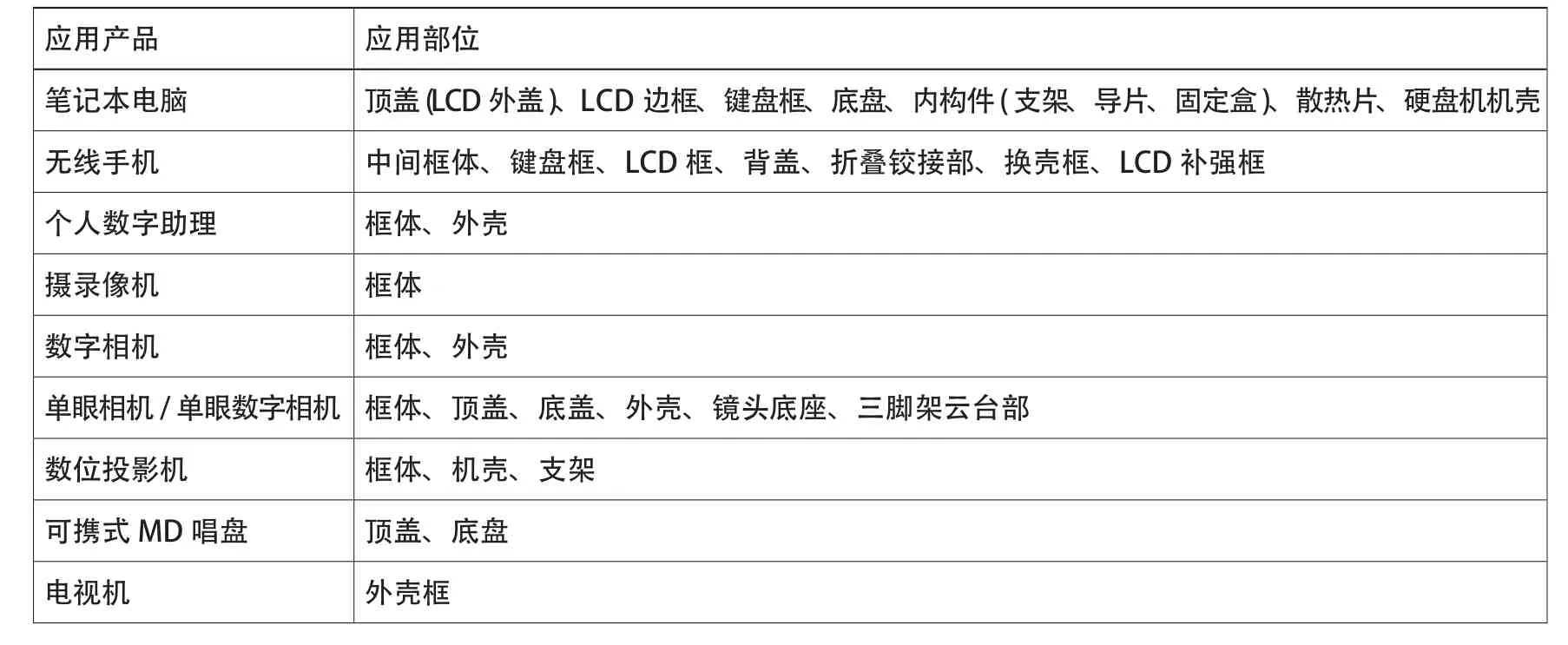

由于金属外壳的智能手机或平板电脑具有消费者所认同的稳重与价值感,市场需求比例稳定并且会持续成长。但从手机外壳的生产角度考虑,铝金属外壳成形要比工程塑料困难得多,需要用冲压或者压铸工艺。以Apple iPad(图4)的零件供货商需要拥有数千台CNC机台与油压冲床专门作为加工生产使用,每个iPad铝镁合金组件需要从2kg的铝锭中,进行复杂的挖槽、冲压、切割过程才能完工。这个加工的过程中,会产生许多的材料浪费。但金属机壳比工程塑料机壳的强度更高、散热性能更好,又比钛合金、碳纤维等其他材料便宜,对于部分规格触控屏幕型的智能型手机或平板产品来说,以铝镁合金材料做为外壳材料仍是很好的选择。如表1所示,为电子信息产品应用镁合金的部位,足见镁金属在3C产品的应用范围极为广泛。故有许多厂商或研究机构,仍积极地研究以轻合金锻压的技术,希望通过冲压加工的方式,将金属原材料冲压到尽可能接近的尺寸,以减少加工道次的浪费。此外,由于3C产品的更新换代开发速度越来越快,高阶智能手机的单价亦有很大的下降趋势,这种情况下会刺激大量消费者的购买欲望。运用连续冲压成形制造技术,除生产速度可较传统的方式提升3~4倍,使得生产设备投资整体搭配下的成本降低了。部分轻合金(如镁合金)等应用之后,外壳厚度更可小于0.5mm,这种特色可以大幅增加3C产品外壳的商业价值。

镁合金件热冲压成形

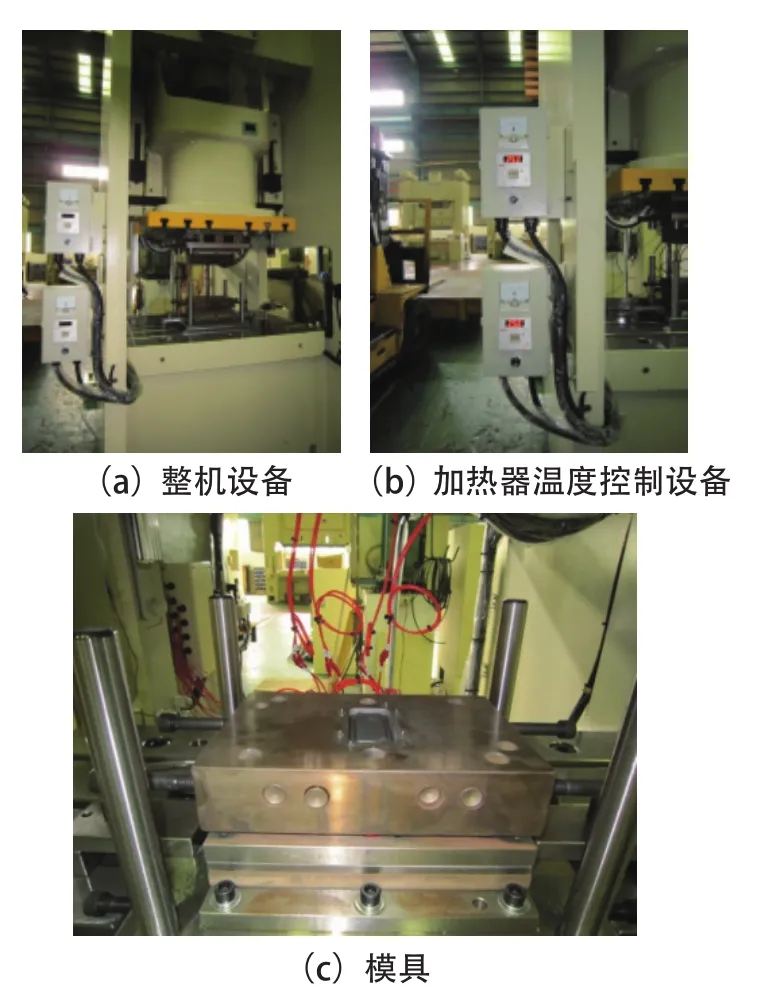

冲压设备与条件

本加工设备采用金丰公司ILS1-200连杆式伺服冲床,图5为生产现场,图5a为整机设备,图5b为加热器温度控制设备,图5c为模具。根据加工过程,镁合金板材冲压加工需要注意的问题是:

图5 实验设备

⑴成形温度不易掌控,会导致成形性不足造成工件缺料或断裂。

⑵成品厚度越薄越容易产生材料变形缺陷。

■表1 镁合金制品在常见的电子信息产品应用

⑶成品厚度薄时,成形后冲压件易产生冷却收缩变形的问题。

⑷冲完后顶出,成品的厚度薄,易造成顶出力过大致使冲压件弯曲变形。

本文主要是以市场上的3C产品HTC智能手机背盖为例,逆向解析背盖尺寸并将材质更换为镁板,针对镁板研究基本压印、拉深成形时的相关参数之间的相互关联,研究并未针对挤凸加工时的变化加以探讨。成形模具如图6所示。HTC智能手机背盖尺寸与参考手机实际外形,见图7。AZ31B镁合金材料性能相关参数,其中弹性模量为45000MPa,泊松比为0.35,线热膨胀系数为0.000026,热传导系数为96W/(m·K),热容量为1.89×103J/(mol·K),放射率为0.25,镁板厚度选择0.7mm、1mm、1.2mm等几种尺寸。在操作过程中,设定热成形加工停留时间为20s或10s两种,温度区间设定为200~300℃,加工速度设定为15次/min作为基准设定值进行反复测试,来确定成形速度是否合理,然后进行调整。

图6 成形模具

热冲压成形CAE分析

由Deform 3D模拟板料的成形过程,可清楚了解材料流动的趋势,进而对充填不足或破裂处加以修正,使最终的加工结果达到要求,图8所示为镁合金热冲压 Deform分析模型。

镁合金的塑性极差,这是由于镁合金为最密六方结晶结构,常温下只有基面三个滑移系可启动。然而随着温度的升高,塑性会明显改善,除基面之外其他的滑移面也能启动,可明显提升塑性。一般的研究认为,镁必须在低于400℃的温度条件下加工,这是因为温度高于400℃时镁合金容易氧化影响产品表面质量,特别是加热到500℃以上时晶相组织产生变化,晶粒异常粗大,成形条件会变差。所以,镁金属体积塑性成形加工的适宜温度应控制在250~400℃。

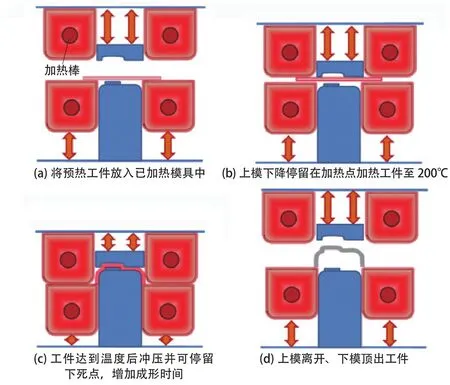

图9所示为伺服冲床所设定的曲线模式与镁板热冲压成形示意图。在加工过程中,主要利用模内加热模式曲线作为冲压的主要曲线,加工方式:利用加热棒将模具加热20min至200℃左右,将镁板置入已经加热的模具内,滑块下降至将镁板压住但不进行冲压动作;保持约3~5s,使镁板达到成形需要的温度;滑块继续往下冲压出需要的形状;冲压加工完毕,滑块向上离开工件,至此为一个完整的冲压行程。加热棒的用途除了将模具预热至需要的加工温度外,另一个主要用途是自动加热以保持模具的温度,最终测试出合理的加热温度与条件以便后期量产。

图7 背盖尺寸

图8 镁合金热冲压 Deform分析模型

图9 镁板热冲压成形

图10 镁板料片摆放不同位置的冲压结果

冲压结果

在镁合金手机外壳的热冲压成形过程中,主要的失效形式是拉深成形时危险端面处的破裂。虽然存在着拉深力、压边力、模具圆角、拉深间隙、拉深速度、模具温度、坯料温度等许多影响因素,并且各个因素之间相互作用,但从实际的拉深成形过程看,温度是最关键的影响因素。在慢拉深时,只有保证坯料和拉深模具都处于合适的温度,才能通过0.7mm厚的AZ31B板料拉深成形出完好的手机外壳。目前,本公司通过反复实验已初步掌握了拉深速度、坯料温度、模具温度等主要因素对镁合金拉深成形的影响规律。

图10为改变镁板料片摆放于模具不同位置的冲压结果。测试条件为模具加热至250℃,镁板厚度为1mm,操作的曲线模式为模内加热5s后冲压并在下死点停留3s。见图10,热冲压成形结果显示在角隅处仍旧存在些许裂痕,试着将料片摆放位置由置中逐渐向下移动,这样做的原因是薄的料边夹持面积(力量)较小,工件引伸时可拉到较多料,较不容易有裂痕。实际冲压的结果是当料边缩到最小仍存在裂痕,但料边加大裂痕会变多。接着在上述条件下,改变润滑方式,将润滑剂由膏状(石墨+牛油)变更为液体状(石墨+机油),测试结果没有太大的改变。

在继续实验的过程中,维持镁板厚度为1mm,将测试条件改为加热至280℃,模内加热分别为5s、10s、15s三种不同条件,并于下死点停留3s,结果显示模内加热时间延长裂痕会较少,但仍无法完全排除角隅处微小的裂痕。将镁板换成0.7mm厚度,其他加工条件不变,最终得到了无褶痕裂痕的成品。选择厚度为0.7mm的镁板,以标准曲轴四连杆曲线与伺服的模内加热曲线下的冲压件产品进行比较,曲轴式冲床与伺服冲床之模内加热曲线,分别设定冲床行程数为20次/min、10次/min、与5次/min进行冲压,发现对于曲轴式冲床,加工速度越快,虽然材料已经加热,但破裂的情况越来越严重,将速度下调至5次/min时仍有局部的破裂。显然以单纯曲轴式曲线加工,必须以极端慢的速度搭配加热条件冲压,才能得到合格的产品,加工效率低下。同样的条件下,以伺服冲床的模内加热曲线进行加工,材料并不会破裂,但会或多或少存在缺陷。适当的调整模内加热曲线,除了可以达到需要的成品质量,同时还可以兼顾效率。

镁合金应用的发展趋势

本文以伺服冲床为加工主设备,进行镁板手机壳冲压基础研究,目的是要深层次了解镁板应用于伺服冲床生产时材料特性与成形件精度之间的的关系,进而扩展至其他相关的产业应用上。金丰公司于2006年就开始销售双点式伺服冲床,从事高张力钢板的模内加工,作为专业冲压生产厂金丰公司于模具与材料的搭配应用研究方面,一直持续为客户提供整体的技术方案,并最终给客户提供各式冲压交钥匙的工程,以达到以技术回馈客户的最初目标。

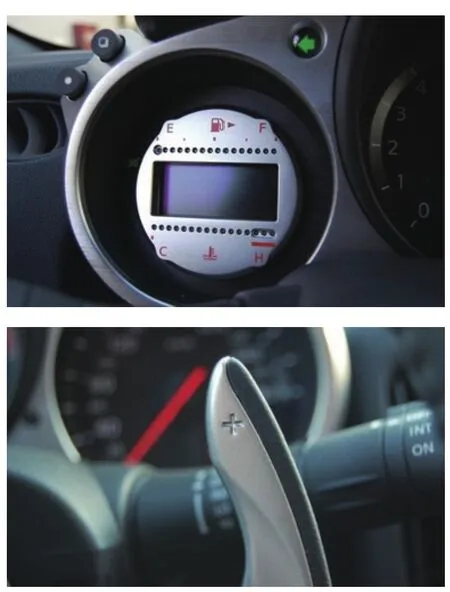

图11 镁合金换文件播片与显示屏外壳

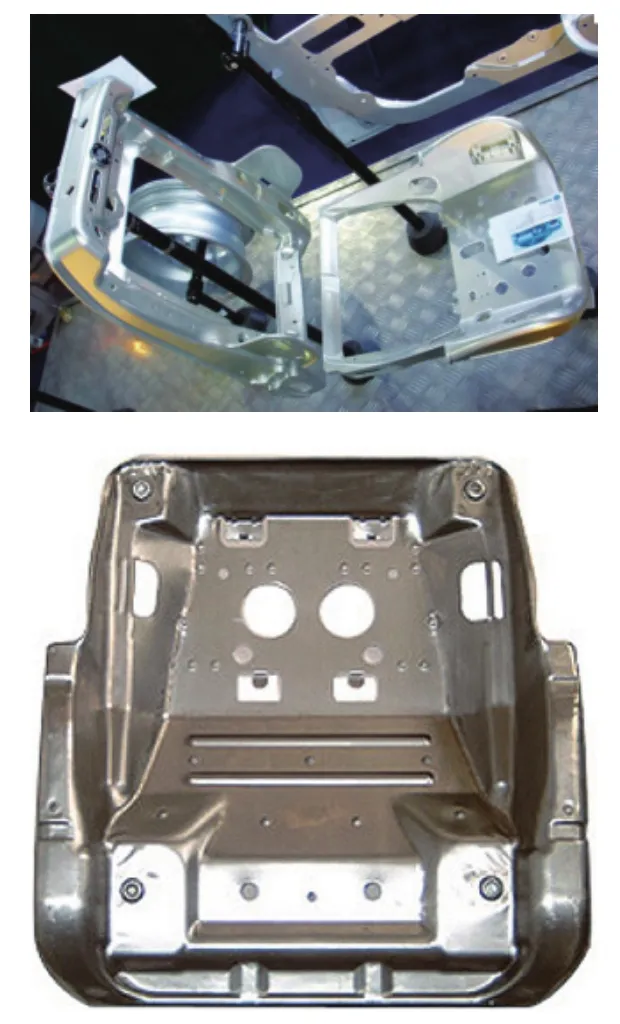

镁合金早已经在汽车行业应用多年,尤其以欧洲国家的汽车业使用镁合金最早,包括VW、Daimler-Benz等主要大厂都大量使用镁合金零部件,希望达到汽车轻量化的目的。一些积极采用镁合金的厂商如VW/Audi等,预测2015~2020年后每辆车的镁合金使用量将达178kg左右。就整体而言,欧美的汽车业者对镁合金都寄予厚望,且主要厂商都有大量采用镁合金零组件的计划,镁合金市场在未来将有极大的增幅。日本的日产(Nissan)公司于2005年新车型的仪表板零件开始采用镁合金零部件,如图11所示。大件车用镁制品,如镁制座椅则由Benz SLRoadster首先采用。中国的长安汽车于2012年,开发出镁合金座椅骨架、油底壳、变速箱壳体、缸盖罩等大型复杂汽车镁合金产品,见图12,实现单车最大用镁量21kg。综合以上应用情况,轻量化是降低整车油耗、推动节能环保汽车发展的重要技术,而镁合金在产品轻量化的角色上,占有举足轻重的地位。

汽车零部件,如座椅骨架、油底壳、变速箱壳体、缸盖罩,由于形状复杂或尺寸上的问题,仍以压铸的方式生产,还不能以冲床方式生产。然而伺服冲床具有的可控制性,在提升产品外形与强度方面的优势,未来有可能部分轻合金成品加工由伺服冲床取代压铸机。所以,欧美、日本等先进国家都已全面展开利用伺服冲床在各种特殊材料、特殊加工方式(模内加工)的应用与讨论。伺服冲床在于产业应用技术的动向,主要有以下几个方向:

⑴滑块运动曲线的有效利用。

⑵利用伺服冲床加工不易加工的材料,如不锈钢钢板、高强钢板等。

图12 镁合金座椅架、骨架

⑶滑块运动曲线对应润滑效果与材料特性的关系。

⑷利用伺服冲床提升生产性与改善作业环境,如减少振动、环境噪音、节约能源等。

⑸利用伺服冲床作为新的加工工法,开发复合加工方式。

⑹利用伺服冲床应用于锻压加工。

图13 金丰公司直驱型伺服冲床

近几年,汽车产业利用伺服冲床进行高强钢的加工,发展很快。金丰公司与日本伺服马达厂合作开发出直驱型伺服冲床SDS系列,见图13。未来如何应用伺服冲床进行轻合金或高强钢板的冲压加工,将是冲压产业发展的最大方向。