冲压厂对未来冲压装备的需求及先进制造技术的应用

2013-08-08薛盛智盛伦旺赵树林奇瑞汽车股份有限公司

文/薛盛智,盛伦旺,赵树林·奇瑞汽车股份有限公司

冲压厂对未来冲压装备的需求及先进制造技术的应用

文/薛盛智,盛伦旺,赵树林·奇瑞汽车股份有限公司

冲压装备是汽车工业的基础重要装备,在世界范围内备受各方密切关注。采用现代化的冲压设备生产工件,具有效率高、质量好,无切屑、加工成本低的特点。

冲压装备的发展现状

国内冲压装备的现状及差距

⑴生产企业分布。目前我国锻压机械行业销售收入在1000万元以上的企业约200余家,绝大多数为中小型企业,一半以上分布在江苏、山东、上海、浙江等省市。

⑵产品种类。生产机械压力机的企业占40%以上,生产液压机的企业占15%,生产剪切、弯曲、校正设备的企业占30%左右,生产其他锻压设备的企业占15%。

⑶存在的问题与差距,主要体现在:在整体可靠性、安全性、宜人性、精细性等方面有着明显差距;总量供给能力很强,但以低中档为主;不能全面符合国际主要安全标准;控制水平低、自动化程度低;主要差距是可靠性,整体自动化程度、关键核心技术的自主研发能力和速度,产品的宜人性、产品的精细加工等方面。

奇瑞公司冲压装备的现状

⑴奇瑞公司压力机规划大体分四个阶段。

第一阶段:建厂~2002年,结合冲压工艺要求,首台压力机采用双动内/外滑块模式,内滑块用于成形,外滑块用于压边,总吨位在1600t以下。

图1 奇瑞公司冲压车间生产线

第二阶段:2003年8月~2006年底,2006年12月~2008年初,规划是首台压机吨位达到2000t,双动、单动各1台,这是第一次规划单动压机;规划压机主电机采用直流变频控制,取消微调电机,改由主电机变频调速控制微调动作;压机操作面板增加触摸屏显示,操作更直观方便。

第三阶段:2008年初~2011年,规划是首台压机吨位达到2400t,全部为单动压机;主电机交流变频调速控制;采用湿式离合器制动器、数控液压垫、安全PLC等新技术;全线封闭,减小噪音。

第四阶段:2012年至今,首次规划同步双臂自动化线;首次应用了伺服调试压力机;多工位生产线得到推广。

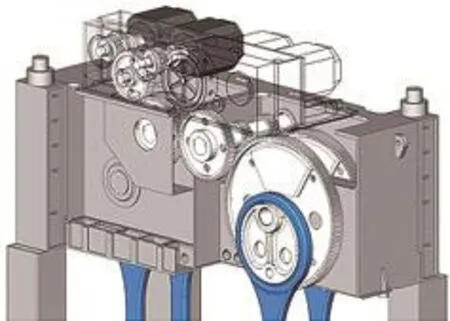

⑵奇瑞公司自动化线规划分机器人与机械手2大类,见图2、3。

图2 机器人

图3 机械手

机器人上下料机构一般使用载重量为100~140kg的大型冲压专用工业机器人,因其柔性化较大,任何结构的模具,机器人皆可上料、取料。工业机器人发展成熟且易于维护,机器人上下料结构已经越来越成为旧生产线改造及预算不充裕厂家的首选。机械手快速送料机构是近十年逐渐兴起的,技术已成熟,在速度方面具有明显优势,所以能够和高档压力机紧密结合,在未来的冲压行业中扮演重要的角色。

冲压装备的发展现状

当前,汽车生产的冲压线必须具有安全可靠、高效率、高精度、高柔性的特点,同时必须更加节能环保。随着新车型的不断推出,对冲压设备的要求也越来越高,如设备吨位、拉延精度、生产效率、产品质量、环保等,同步冲压自动化生产线、大型多工位压力机、伺服压力机是当今大型冲压装备的发展趋势。

同步冲压生产线

同步冲压自动化生产线的主要特点是:同步冲压生产线每分钟可生产12~15个工件,加工速度是手工送料生产线的3~4倍,是机械手或机器人单机联线自动生产线的1.5倍,大大提高了冲压件的产量,同时可以减少汽车车身零件的半成品库存量和相应的资本积压。

多工位压力机

多工位压力机的主要特点是:同时具备落料、冲孔、冲槽、拉延、成形等功能,能够提高生产效率,减少占地面积并降低成本。与多台单机工作方式相比,多工位压力机可以省去辅助及工序间的检查、搬动、堆放。随着设备结构的不断改进、微电子技术的发展和工艺范围的逐步扩大,表现出逐步取代中、小型自动冲压线的发展前景。

图4 同步冲压生产线

图5 多工位压力机

伺服压力机

伺服压力机是利用伺服技术驱动实现金属锻压成形工艺的一种新型机床,具有高效性、高精度、高柔性、低噪环保等特点,充分体现了绿色制造中的节能、降噪的先进思想,使得该设备的应用将越来越广泛,在成形工艺中的运用也将愈发重要。伺服压力机省去了飞轮、离合器等零部件,简化了机械传动,大大降低了噪声,可维护性强。滑块运动特性可以优化,如拉深、弯曲时,适当的滑块曲线可减少回弹,提高制件精度。

同时,伺服驱动压力机能很好地满足一些新材料的成形工艺要求。因为采用了数字化控制,人机界面友好,可以方便进行滑块曲线设定、滑块位置、速度的显示和记录,便于实现远程故障诊断,设备安全性更高。

图6 伺服压力机

先进制造技术在未来汽车领域的应用

柔性制造

柔性制造技术集自动化技术、信息技术和制造加工技术于一体,把以往工厂企业中相互孤立的工程设计、制造、经营管理等过程,在计算机及其软件和数据库的支持下,构成一个覆盖整个企业的有机系统。机器柔性,是指系统的机器设备具有随产品变化而加工不同零件的能力;工艺柔性,是指系统能够根据加工对象或原材料的变化确定相应的工艺流程;产品柔性,是指产品更新后系统不仅对老产品的有用特性有继承能力和兼容能力,而且还具有迅速、经济地生产出新产品的能力;生产能力柔性,是指当生产量改变时系统能及时作出反应而经济地运行;维护柔性,是指系统能采用多种方式查询、处理故障,保障生产正常进行;扩展柔性,是指当生产需要时,可以很容易地扩展系统结构、增加模块,构成一个更大的制造系统。

柔性制造的特点是:柔性生产线几乎无停工损失,设计利用率高;具有高质量、高可靠性、高自动化和高效率;缩短新产品的开发、制造周期;可减少工厂内零件的库存,减少工艺装备开发成本;减少工人数量,减轻工人劳动强度。

汽车轻量化

汽车在给人类生活带来方便的同时,也产生油耗、安全和环保三大问题。如何应对这三大问题,行业各方面都提出了相应的措施,包括制定条令法规,如油耗法规、安全法规以及排放法规。汽车行业一致认为,汽车轻量化是满足上述三个法规的有效手段和方法。汽车轻量化的主要途径:一方面是材料,大量使用高强钢及先进高强钢,如铝合金、镁合金、非金属(碳纤维增强材料)等轻量化材料。可以大大增加车身的强度,降低车身自重,同时也降低了油耗;另一方面是工艺方面,针对汽车车身的成形工艺,涉及到的轻量化制造技术包括:

⑴先进成形技术,包括内高压成形、热冲压成形、辊压成形等。

⑵制板技术,包括激光拼焊、变截面辊压轧制等。

⑶连接技术,包括有铆连接、无铆连接、激光电焊、粘接等。

智能制造

电气化是指加工装备+电动机,这是电气一代;数控化是指机床+计算机,这是数控一代;智能化是指数控机床+智能控制,这是智能一代。智能制造通过智能控制,可以实现工艺优化,具有丰富软件的装备价值提升30%~300%。

目前,智能制造装备产业还处于从自动化开始向智能化发展的初级阶段,各类装备的智能化发展程度不同,一些行业的自动化还没有完成。真正的智能可以根据加工状态的检测信息,判断状态是否最优。

增材制造(3D打印)

增材制造(3D打印)是以虚拟制造为基础,运用粉末状金属或塑料等可粘合材料,通过逐层打印的方式来构造物体的技术。实现“无模”制造,常用在模具制造,工业设计等领域被用于制造模型。现逐渐用于产品的直接制造。某些领域,应用三维打印技术具有特别优势,如单件、定制、模具、工业设计、概念设计,还有一些高价值的产品。在汽车领域,3D打印技术可应用于车身的再制造、模具的改造、刀具的改造、发动机缸体的改造等方面。

增材制造(3D打印)的特点是:数字化、无模具、柔性、快速;制造原型使用的材料不限,各种金属和非金属材料均可使用;制造工艺与制造原型的几何形状无关,在加工复杂曲面时更具优势;加工周期短,成本低。成本与产品复杂程度无关,一般制造费用降低50%,加工周期节约70%以上;高度技术集成,可实现设计制造一体化。

结束语

近年来汽车装备的蓬勃发展,使一般冲压设备基本满足国内汽车业的需要。但是随着汽车市场的快速发展,不断提高生产规模的需求在加大,对快节奏、高生产率自动化生产线的需求提到日程,工艺、设备、模具、配套装备及管理等高科技技术已经在有准备的走向市场,由此对于适应中小批量生产的柔性冲压线需求就更为迫切。