T系列后簧后座机器人焊接夹具设计

2013-08-06熊震宇顾网平

单 俊,熊震宇,顾网平,薛 诚

(南昌航空大学 航空制造工程学院,江西 南昌 330063)

0 前言

汽车的先进性和发展水平的高低已作为显示一个国家进入发达国家行列的重要标志[1]。焊接技术是汽车生产最重要的生产技术之一,其中焊接夹具是保证汽车质量的重要因素。

国内外对焊接夹具设计进行了较为广泛的研究。采用不定性分析方法估算夹具定位的几何偏差,并通过蒙特-卡洛模拟法对夹具进行改善,是目前焊接夹具定位优化的新发展[2]。随着计算机软硬件技术的日益完善,计算机辅助夹具设计方法已成为主流[3],克服了传统夹具设计存在的开发周期长、设计更改困难的缺点,为焊接夹具设计和优化提供了理论基础[4-5]。集方案设计、三维建模、运动仿真和结构分析于一体的设计方法将提高设计效率,减少失误和节约成本,为企业带来更多效益[6],综合使用这些工具是这项技术的未来发展方向之一。

针对T系列后簧后座工件,设计了适用于焊接机器人的气动夹具。综合采用计算机辅助设计方法,有效分析夹紧机构的运动特征和夹紧部件的应力分布,为焊接夹具的验证优化提供了理论基础,获得符合设计要求的焊接夹具,有一定的实用价值。

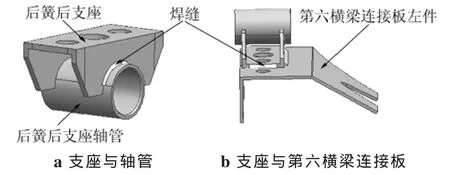

1 焊接工件

焊接工件由第六横梁连接板、后簧后支座轴管和后簧后支座组成。其中第六横梁连接板分为左右件,只需要分析其中一个即可。如图1b所示,将焊接工件放置在一个夹具上焊接,轴管与支座的焊接位置不够理想。在整个焊接过程,首先将后簧后支座置于后簧后支座轴管之上进行焊接(见图1a),再将已焊接好的支座和轴管置于第六横梁连接板之上进行焊接(见图1b)。

图1 焊后工件三维图

2 焊接夹具设计

(1)基准面的选择(夹具体的确定)。

根据工件、定位元件、夹紧装置及其辅助机构在夹具体上的配置,大体确定夹具的外形尺寸;再根据强度和刚度要求选择断面的结构形状和壁厚尺寸。

夹具壁厚20 mm,长度1000 mm,宽度550 mm,材料为Q235。由于夹具质量过大,在夹具体的四角安装吊耳,并通过螺栓与工作台相连接。工作台采用两个定向轮和两个万向轮。

(2)定位器的选择和设计。

定位器是保证焊件在夹具中获得正确装配位置的零件和部件。针对T系列后簧后座焊接工件,不必设六个定位支撑点来确定其位置。根据各工件之间确定的位置关系,利用先装好的工件作为后装配工件某一基面上的定位支撑点,有利于减少定位器的数量。

具体定位方式:将后簧后支座轴管置于半圆槽内进行定位,并将后簧后支座置于轴管上方,通过左右挡块将其定位。最后将焊好的支座和轴管放置在第六横梁连接板上,通过两销一面定位。

(3)夹紧机构的选择和设计。

在夹具上被定好位置的工件必须进行夹紧,否则无法维持其准确位置。夹紧力应能克服操作过程中产生的各种力,如工件的重力、惯性、因控制焊接变形而产生的拘束力等。

采用气缸夹紧机构,给予工件竖直向下的夹紧力即可。在此只介绍用于夹紧第六横梁连接板和焊好支座的夹紧臂与气缸的选择和设计。

a.夹紧臂的设计。

夹紧臂是给焊接工件施加夹紧力,要求具有一定的刚度,且变形小。在夹紧臂的设计中应注意方便装卸工件,必须保证夹紧臂有一定的开启角度。

根据经验,当A≤100 mm时,B取25 mm;当100 mm≤A≤150 mm时,B取30 mm;当150 mm≤A≤200 mm时,B取35 mm;当夹紧臂上有定位销时,为便于固定支座,尺寸B可酌情而定,如图2所示。夹紧臂的A设计为100~150 mm,故B为30 mm,夹紧臂采用45号钢。此外可以过使用内六角螺栓将夹紧臂与定位块相连,来调整夹紧臂的工作范围。

图2 夹紧臂尺寸示意

b.气缸的选择。

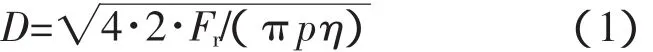

根据设计需求,选择的气缸类型为双作用单活塞汽缸,并结合杠杆进行夹紧。杠杆比设计为2。在汽车焊接生产中,对于车架零件因其板厚较大,需要的夹紧力Fr≈50 kg。气缸直径D为

取 η=0.8,g=9.8 N/kg,p=0.5 MPa。计算D=55.87 mm,查表修正D=63 mm,活塞杆直径为16 mm,选择型号为CK1B63的气缸。实际的气缸输出力1246 N,实际夹紧力623 N。

c.气缸的安装方式。

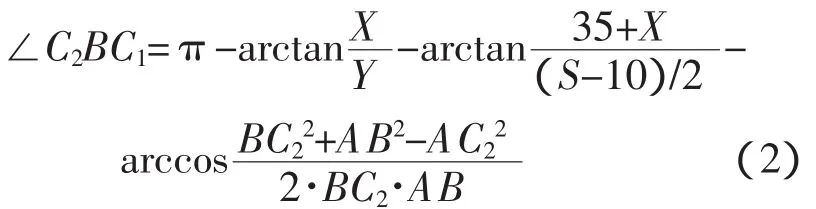

选用单悬耳式安装方式,机构的运动为一节旋转销结构——摆动导杆机构[7],如图3所示。

图3 夹紧机构原理

夹紧气缸活塞杆的直线运动推动夹紧臂绕B点做旋转运动,同时气缸绕连接板上的旋转支点A点转动,其运动机构可以简化为一摆动导杆机构。AC1B是气缸压紧状态即活塞杆伸出时的状态,AC2B是气缸打开状态即活塞杆缩回时的状态。当气缸缩回时,AC2沿活塞杆方向的距离为定值97 mm,则AC2=103.12mm为固定值。AC1取决于气缸的行程S,假设气缸的工作行程为S,且气缸夹紧时需预留10 mm的行程来保证气缸的输出力。由于夹紧臂绕B点旋转,所以BC1=BC2,∠C1BC2为夹紧臂的打开角。夹紧臂打开以后,其与工件间隙沿搬运方向的投影长度设计为45 mm。设定A、B之间的水平、垂直间距为X、Y,其中X=60 mm-35 mm=25mm。故S、Y可以通过式(2)求解。

解得 Y=113.07 mm,S=2Y-184=42 mm,查表修正为50 mm,气缸型号为CK1B63-50。

(4)标准件的参数化设计。

设计中多数采用标准件,为了缩短设计周期,可以使用参数化设计来达到这个目的。参数化设计是使用参数对结构形状相似、尺寸不同的一组零件进行尺寸约定,实现利用参数驱动图形,达到快速设计的目的。下面以内六角螺栓为例,具体步骤:将标准件的尺寸用彼此相关的表达式表示,如表1所示,生成模板;利用UG部族件功能生成零件库。

表1 添加表达式

3 夹紧臂的有限元强度校核

夹紧臂由于多处打孔、受力复杂且理论校核不容易计算出准确值,有必要对其在夹紧时的受力状态进行有限元强度校核。在此只介绍用于夹紧第六横梁连接板与焊好支座的夹紧臂的计算。

(1)近似理论计算。

夹紧臂的重力远小于夹紧臂所受的力,故计算时不考虑重力。夹紧臂的简化受力图和相应的剪力、弯矩如图4所示。

图4 夹紧臂受力示意

计算两个危险截面的最大应力为25.17 MPa。

(2)夹紧臂有限元强度校核。

建立夹紧臂三维模型,对几何模型进行相应处理,分割其受力面,并赋予其材料属性。有限元网格的划分对分析结果有决定性的作用,有限元分析结果会因划分网格的大小不同而有所差异。划分的网格越小,得出的结果越精确。但是划分的网格尺寸越小,对计算机系统本身的要求也会相应提高,受课题研究所用计算机条件的限制,当网格大小细分到一定尺寸时,就会超出系统的计算量。再根据夹紧臂的结构和工作原理,可以添加相关载荷,即边界条件。处理过程如图5所示。

图5 有限元分析过程

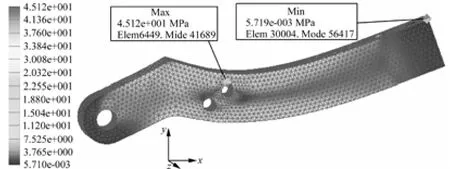

通过多次划分网格,当网格尺寸为2.7 mm时就超出了计算机的计算范围。故分别选取网格尺寸为2.8 mm,2.9 mm,3 mm,3.1 mm,3.2 mm,3.3 mm,表2列出了UG有限元分析的应力值。由表2可知,划分不同大小网格获得的值不完全相同,但差别也不大,而且网格越小,得到的最大应力值有增大的趋势,所以相对的误差也就越小。从计算结果得σmax=45.12 MPa,如图 6 所示。

表2 不同网格大小划分的有限元分析结果

图6 夹紧臂的有限元仿真结果

由于近似的理论计算忽略了小孔,而有限元分析的结果表明小孔内表面所受应力值最高,所以有限元的结果较为合理。比较材料的强度,夹紧臂不但强度足够,而且不会产生塑性变形,符合实际使用要求。

4 运动仿真

在气缸动作过程中会左右摇摆,有可能与夹具发生干涉,且焊好后的工件有可能取不出。利用UG运动仿真功能对夹具动作进行仿真,验证夹具设计的合理性。UG软件模型运动仿真的步骤为:建立运动仿真环境→定义连杆→定义运动副和连接器等→添加驱动→仿真解算→仿真结果的输出与后处理。

夹具夹紧打开和工件取出的状态如图7所示。

运动仿真过程未发生干涉现象,证明了设计的合理性。

5 结论

(1)针对“T系列后簧后座”,设计了适用于焊接机器人的气动夹具。采用计算机辅助设计方法对机器人焊接夹具进行快速设计和验证优化,获得了符合实际生产要求的焊接夹具。

图7 夹具运动状态

(2)设计了气动焊接夹具,提高了实际生产效率,符合企业的使用要求。通过计算机辅助设计方法的综合应用,为焊接夹具设计提供了技术基础,并缩短了设计周期,具有一定的工程实用价值。

[1]扬握铨.汽车装焊技术及夹具设计[M].北京:北京理工大学出版社,1996.

[2]Sanchez H T,Estrems M,Faura F.Determination of key workpiece product characteristics in a machining fixture using uncertainty analysis and loss cost function implementation[J].Internation-al Journal of Advanced Manufacturing,2009(41):452-460.

[3]刘淑艳,李 劲,李二铁.白车身焊接夹具的发展动向[J].汽车工艺与材料,2010(8):49-52.

[4]郑雄文,勒亚维.浅析机构运动仿真分析在机构设计中的作用[J].机电工程技术,2005,34(9):52-54.

[5]张飞飞,马宏伟,柴 鹏.基于结构静力分析的焊接夹具优化设计[J].航天制造技术,2010(1):54-57.

[6]宋奇慧,徐本江.一体化设计技术及其在焊接夹具设计中的应用[J].机械工程师,2011(9):88-89.

[7]陈卫国.汽车车身焊装夹具设计的关键技术研究[D].武汉:华中科技大学,2007.