轿车排气系统机器人焊接夹具的设计要点及柔性化

2013-09-17李积侠

李积侠

(安川首钢机器人有限公司,北京 100176)

0 前言

工业机器人自问世以来,经过50多年的发展,已经应用于工业生产的各个领域,在提高生产效率、稳定产品质量、降低生产成本等方面发挥了重要作用。在我国的汽车制造业、尤其是轿车零部件制造业中,已经装备了大量的弧焊机器人设备。随着汽车品牌、款式的增长和更新,符合产品性能特点、高柔性、高质量的工装夹具设计已经成为决定弧焊机器人设备能否高效、合理应用的核心问题。在此主要介绍轿车排气系统机器人焊接夹具的设计要点及柔性化。

1 轿车排气系统的构成和特性

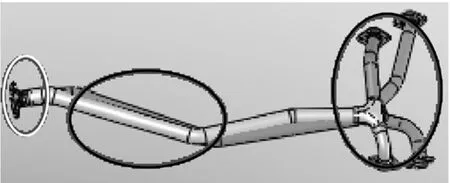

轿车排气系统是轿车的重要组成部分,负责发动机的尾气净化与排放。按照排气系统距离发动机的远近位置,排气系统分为热端、冷端两部分,如图1所示。

热端部分直接连接发动机排气口,主要包括歧管(根据排量不同,一部分是法兰直接与催化净化器相连接)、催化净化器、二级净化器、挂钩、法兰、及氧传感器、螺母等零件。冷端部分承接热端,主要包括中消、后消、排气管、尾管、挂钩及法兰等零件。

设计排气系统焊接夹具必须对各部分组成部件的使用特性、功能要求有足够的了解。热端部件的主要功能是净化,焊缝密封要求高。同时与发动机、底盘的硬连接较多,所以尺寸精度控制较严格。冷端部件的主要功能是消声(也含有二级净化),焊缝密封要求相对较低,部分焊缝允许二次起弧,但介于冷凝液体腐蚀的考虑,通常对起弧点有位置要求。主要通过挂钩等软连接方式固定,尺寸精度控制可适度放宽。

2 轿车排气系统焊接夹具设计要点

2.1 热端焊接夹具

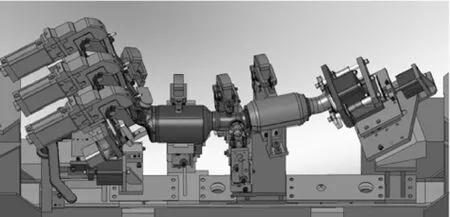

热端是轿车排气零件中最复杂的,一般需要3~4道工序才能焊接完成。由于零件复杂,夹具也相对复杂。一般为进气法兰+歧管焊接夹具,歧管分总成+催化净化器+波纹管+氧传感器螺母焊接夹具,总成+挂钩+支架焊接夹具。

2.1.1 进气法兰+歧管焊接夹具

此工序的焊缝较多,歧管的焊缝空间分布比较复杂,焊接完成后工件变形问题较为严重。同时,进气法兰是与发动机安装面连接的重要基准面,平面度要求高,所以该夹具中法兰的夹紧反变形设计很关键。进气法兰的定位根据工件图纸基准要求,选用法兰上基准孔及安装面,压紧一般选用带死点的压紧机构或选择力大的气缸带铰链机构(见图2、图3),考虑到用户维护条件的情况,也可以采用液压压紧。同时适当调整法兰焊缝的焊接顺序,减轻因进气法兰焊缝集中而产生的焊接变形。

对于焊缝空间分布复杂的工件,由于焊枪姿态和焊缝位置干涉问题,一道工序中完成所有焊缝较为困难。此时需要增加拼点工序,先通过结构相对复杂的拼点夹具将散件点固成型,再用只定位夹紧工件主基准的简单自动焊夹具实现所有焊缝满焊。

图2 带歧管焊接夹具

图3 热端焊接夹具

歧管焊接夹具的前后工序定位基准必须一致。为了使歧管和进气法兰焊接后几个环焊缝的焊接质量一致性和焊缝成形好,这几个环焊缝分布尽量靠近变位机回转中心,并最好选用双轴变位机。另外,为了保证工件每次都能装到位,焊后一致性好,必须限制管插入到进气法兰的插入量。

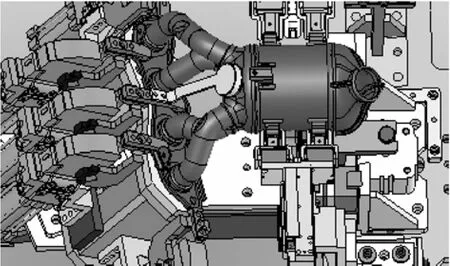

2.1.2 歧管分总成+催化净化器+波纹管+氧传感器螺母焊接夹具

歧管分总成的定位可参考歧管分总成焊接夹具,注意定位基准一致。净化器可使用筒体外型面定位并压紧(见图4)。波纹管是柔性件,又称挠性节,定位时需要考虑限制其长度方向尺寸。由于波纹管外层钢丝较细,容易被飞溅烫坏影响外观,所以波纹管部分的夹具需要考虑全护罩结构。出气法兰定位,定位法兰上的孔及法兰安装面,再气缸压紧即可。

2.1.3 总成+挂钩+支架焊接夹具

图4 热端总成焊接夹具

在保持前法兰定位基准一致的前提下,首要考虑装件的操作性,以此来确定此套夹具的工件空间位置。根据图纸对挂钩的要求选择主定位基准。为了保证焊接质量,挂钩定位必须设计成可调整的,方便调整挂钩位置,如图5所示。

热端工件结构比较复杂,夹具设计不但要考虑夹具的结构,而且要考虑装卸工件是否方便。

2.2 冷端焊接夹具

冷端分中消和后消,一般焊接消声器、连接管件、法兰、挂钩及支架等零件。冷端工件数量少、尺寸大、焊缝分散,因此夹具结构空间余量大,有利于获得良好的焊枪姿态。根据工件结构不同,一般中、后消各用两道工序。先完成各法兰、管件、消声器间的连接环缝焊接,再焊接挂钩等小件焊缝。

图5 挂钩、支架焊接夹具

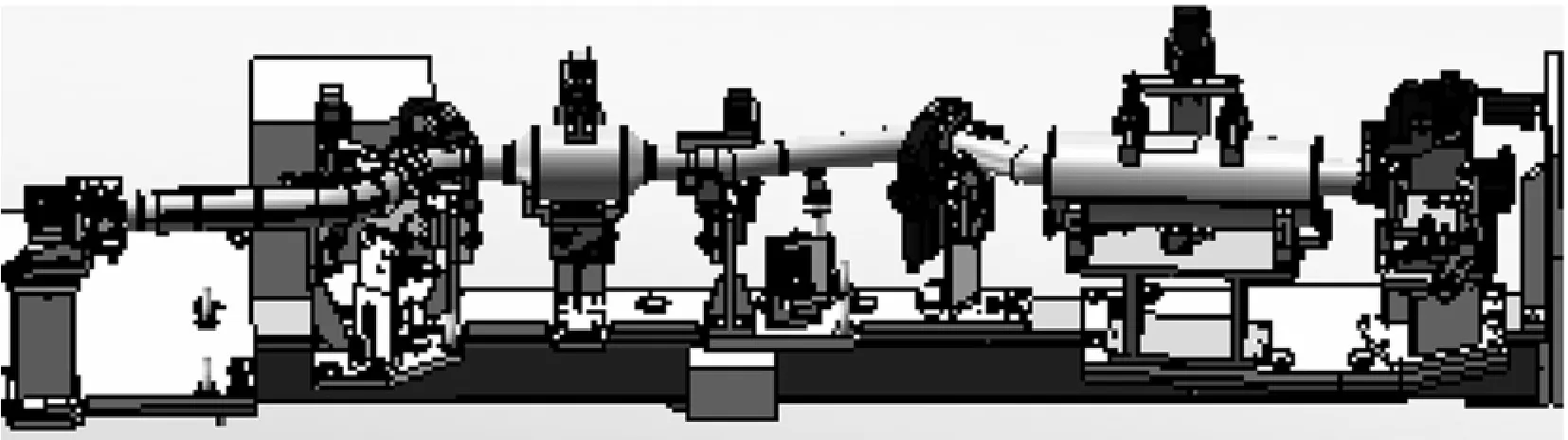

2.2.1 中、后消总成焊接夹具

最终焊接完成的中消进气法兰和热端连接,出气法兰和后消连接,所以此序焊接夹具必须保证进气法兰和出气法兰的相对位置。中消进气法兰和出气法兰一般定位法兰上的孔及法兰安装面,法兰孔采用销子定位,法兰面一侧支撑,另一侧用气缸压紧。净化器、消声器定位采用下面V型两端支撑、上面压紧的方式,这样操作工安装工件时工件轴线方向不会偏移,压紧后工件位置准确,焊缝质量也很好。净化器和消声器之间的连接管采用可调机构支撑,适当兼容弯管造成的偏差,如图6所示。

图6 中消焊接夹具

由于中、后消在热端后面,为防止从热端过来的少量冷凝水腐蚀,中、后消环焊缝的焊接一般有起弧点位置要求,因此在夹具设计前期需要全面了解图纸的要求。后消声器包进出气管处焊缝为三层薄板焊接,焊接难度较大,焊口处的定位需根据零件特征慎重选择。

为了提高环焊缝焊接质量,工件环焊缝尽量靠近变位机回转中心,有利于机器人协调。

2.2.2 中、后消挂钩夹具

挂钩夹具的焊缝多为较短的直焊缝,夹具结构满足焊接姿态条件比较容易达到。工件的空间摆放需要考虑最小回转半径要求和取件方便原则。挂钩的定位结构尽量考虑多方向调整,以方便满足相对尺寸精度要求。

3 夹具的柔性化设计

汽车品种迅速增加,这不仅对汽车排气系统的机器人焊接系统提出了更高要求,而且对夹具的设计也提出了高要求。这种要求主要体现在焊接夹具的柔性化设计上。柔性化设计具体体现为:一是夹具和梁整体快换,这种形式适合产品差异比较大的零件;另一种是夹具梁和电磁阀端子等共用,只快换夹具,这种形式适合有共同之处的产品,一般为同一车型的不同排量工件夹具之间的快换。有时一套夹具可兼顾两三种甚至四五种类似产品的焊接。

3.1 夹具和夹具梁整体快换设计

夹具和夹具梁的整体快换设计主要体现在夹具梁和变位机之间的快换上,夹具梁两端各安装一个L板,每个L板上安装有定位销,变位机两端也安装有L板。安装L板一侧采用定位销套,另一侧采用键槽的定位方式。连接时,夹具和夹具梁整体从上向下安装,先是夹具两侧的定位销依靠重力插入销套和键槽中定位,再是连接板两侧的螺钉翻转压紧连接板。这种快换结构简便可靠,定位重复性效果好,已经成为安川首钢机器人有限公司的通用快换结构标准,如图7所示。

图7 夹具和变位机连接

3.2 夹具梁不动、夹具整体或部分快换设计

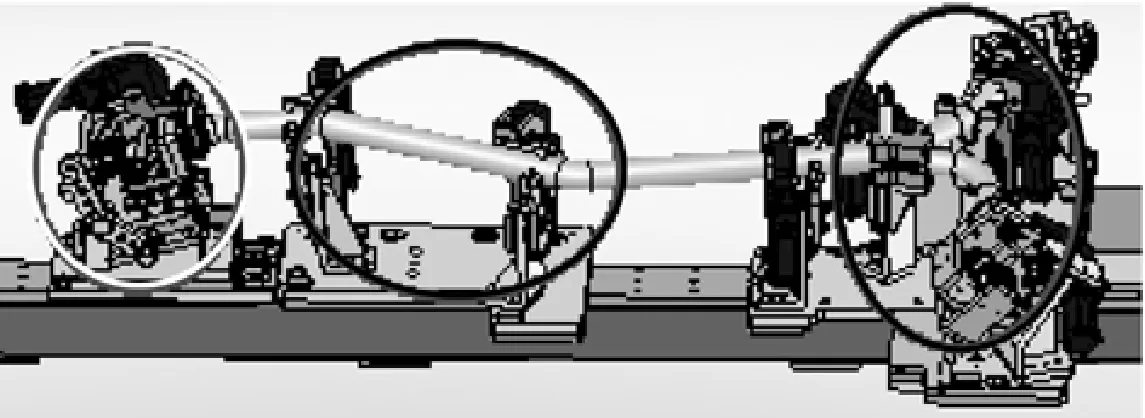

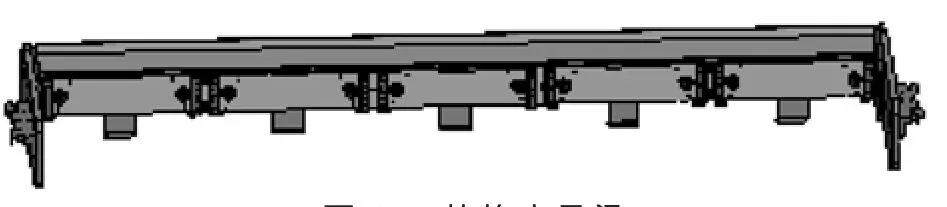

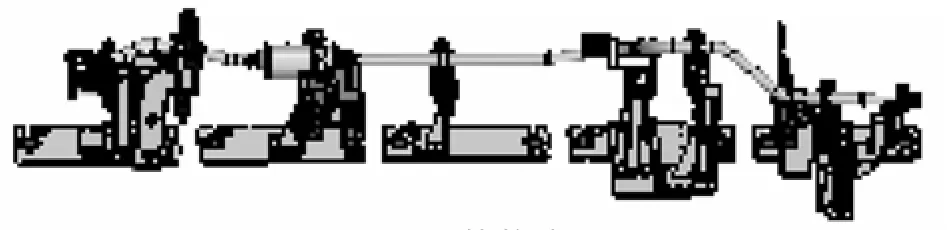

夹具梁不动、夹具整体或部分快换设计分两种:一种是主要用在快换产品有共同之处,种类也就两三种(见图8、图9),黑色圈里是两种产品不同之处,白色圈里为共同之处,共同处夹具不做快换,不同处做成快换。另一种为产品种类比较多,比较类似,互换性要求高时,将夹具梁分成相同的标准模块(见图10、图11),夹具梁上的定位销按标准尺寸分布,夹具可按照夹具梁的要求每块做成标准尺寸的底板,底板做标准的销套梁配上的销子配合定位。使用C型快换垫快速夹紧。更换产品时,只需更换快换小部件即可。另外需要注意,人工更换时小件夹具或快换的部件质量要控制在20 kg以内,否则需要专用夹具更换设备,如夹具更换小车等。部件更换时,气缸与阀间的气管可通过多路快换接头拆开,阀留在夹具梁上,快换夹具共同使用。电控线缆采用多针航空快插方式,快换夹具共同使用。使用快换结构,单套夹具更换时间控制在10 min内,可大大提高机器人焊接系统的整体生产效率。

图8 中消类似产品比较

图9 中消类似产品夹具快换示意

图10 快换夹具梁

图11 快换夹具

4 结论

介绍了轿车排气系统的构成和机器人焊接夹具的柔性化设计及优化。随着现代社会汽车产业的快速发展,汽车产量和品种迅速增加,柔性化机器人焊接夹具将得到越来越广泛的应用。只有进一步提高排气系统焊接夹具的设计水平,才能使设备能更好的服务用户,服务社会,与汽车行业的飞速发展同步前进。