大型点焊夹具几何精度在线测量技术

2013-08-06唐大庆

唐大庆

(神龙汽车有限公司,湖北 武汉 430056)

1 概述

在汽车车身制造中,车身大型点焊合装夹具是确保轿车车身焊接总成几何尺寸精度的重要工装,这类工装(点焊夹具)的精度对焊接车身壳体的几何精度影响明显。夹具精度测量是维护夹具精度、改善车身几何精度的基础工作。夹具在线三坐标(3D)测量技术(夹具不离开生产工位测量)是高效的工装维护方式,该技术避免将夹具运到专用3D测量室进行测量,它能及时有效地对焊接工装实施监控,在汽车夹具的制造和检查测量中应用广泛。

2 便携式三坐标测量机的工作原理及软件

2.1 便携式三坐标测量机的工作原理

神龙公司点焊夹具的检测设备——便携式三坐标测量机选用的是法国ROMER公司开发的精密测量仪器(以下简称ROMER)。ROMRE便携测量机能够测量夹具元件的空间三维坐标值,将该值与产品数字化定义(或夹具的理论值)进行比较,得出夹具的三维空间坐标偏差,利用这些偏差值就可分析、调整夹具,以达到提高白车身几何尺寸的目的。

便携式三坐标测量机的基本原理是利用测量机探针获取夹具定位元件坐标值,经过计算机的运算和处理,反映被测夹具的真实形状和数值。

ROMER的测量校准精度是根据GDS软件导引校准程序对测量臂进行自校准,维护时间短,简单易用。其测量臂的单点重复性球精度±0.017,单点重复性锥孔精度±0.024,空间长度精度±0.034。

便携式三坐标测量机相对于龙门或悬臂台式3D测量机而言,虽然精度略低,但其机动性解决了大型夹具不能进3D测量间测量的问题,具有快捷、高效的特点,并能满足夹具测量的精度要求。

2.2 坐标测量机软件介绍

神龙公司三坐标测量机使用法国Metrolog II软件,测量机臂与笔记本电脑建立通信联系后,使用Metrolog II软件测量和检查零件、夹具几何形状精度,通过测臂按钮能轻松实现模拟鼠标的功能。软件采用Windows操作系统,窗口化显示,它是标准MDI窗口屏幕的三维视图,可以用视觉控制操作分层管理。此软件的功能可输入/输出IGES、CATIA文件转换,创建CAD表面的延伸面,并将测量数据分层显示,同时可以与多种测量臂(Faro、Laika、Romer等)连接。

3 ROMER测量技术的应用

便携式ROMER测量机在汽车制造业中主要用于维护夹具的精度,由于便于携带,也可用于到供应商处验收夹具,如图1所示。

图1 便携式ROMER测量机

3.1 数字化定义DFN(Definitionnumeriques)

DFN(定义)即产品设定的坐标理论值。这些理论值用来在视图上绘出各种车身图形,最终形成CAD模型文件。

测量夹具时,先打开CAD模型,再进行测量,测量程序自动将实测值与DFN比较得出被测物体的偏差值。运用CAD模型测量夹具通常要考虑是否有料厚补偿、测量点的投影面是否正确等问题,如果料厚补偿不对、投影面投影错误,在测量报告中会显示夹具定位元件的几何尺寸测量结果超差,但夹具定位元件的实际几何尺寸并未超差,这是由于测量者失误导致测量值显示超差,即测量“歪曲”了夹具的真实状态。这种情况在实际操作中时有发生,只有丰富经验的测量技术人员才能分析判断出尺寸超差的原因究竟是夹具加工装配错误还是由于料厚补偿不对和投影面投影错误。

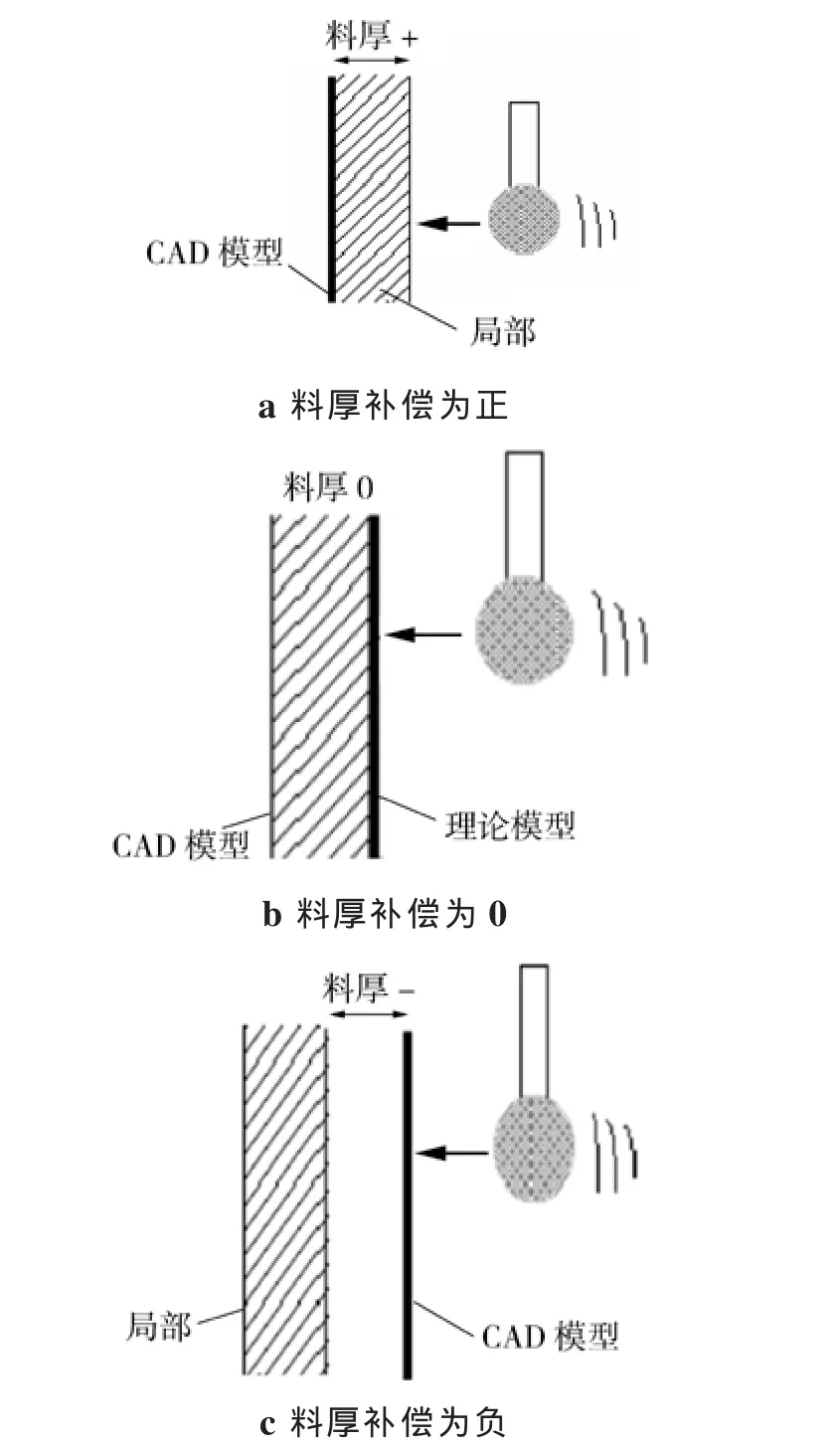

料厚补偿有三种值:正值、零、负值,它的具体数值是根据比较CAD模型和零件相对于测头的位置(见图2)来判断的。

料厚的定义方向是根据比较CAD模型和零件相对于测头的位置(见图2)来判断的。

图2 料厚补偿

当用CAD模型测量一个曲面没有料厚时如图3所示,当用CAD模型测量一个曲面有料厚时如图4所示。

图3 CAD模型测量一个曲面没有料厚时

图4 CAD模型测量一个曲面有料厚时

从图4可知:测量时,当测头接触的测量面是理论数模(即数字化定义表面)时,料厚补偿为零;如测头接触的测量面是非数字化定义表面(即数字化定义表面加一个料厚),这时分两种情况:当测量夹具定位元件时(定位元件的定位面在非数字化定义表面),因测点穿过CAD模型(理论数模面),料厚补偿为负(-),即夹具测量料厚补偿为负;当测量车身零件非数字化定义表面时,因测点未穿过CAD模型,料厚补偿为正(+),即测量零件料厚补偿为正。

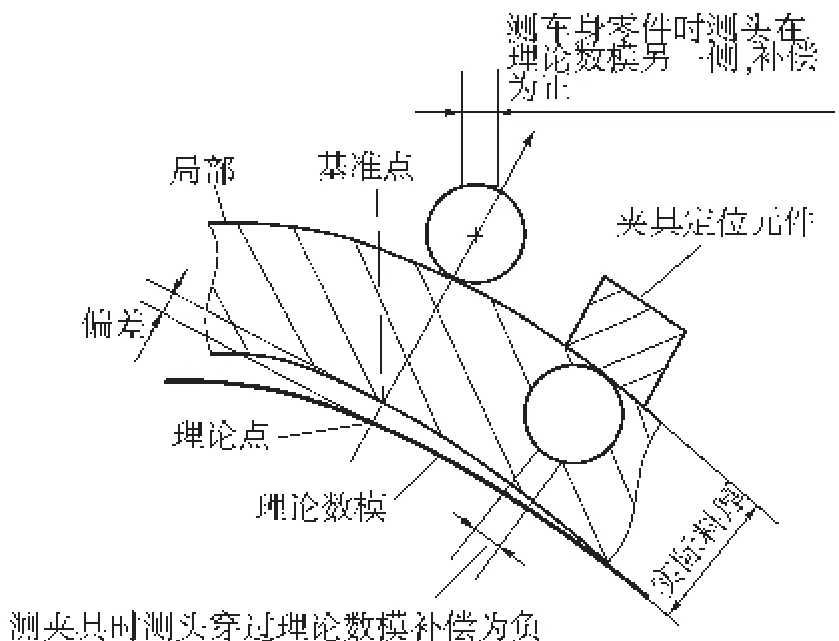

投影面的定义:测量点选择投影面也相当重要(见图5),投影在A面上得出l1点的正确测量值,投影错误则得出l2、l3点的错误测量值。测量人员必须具备正确判断投影面的能力,否则会出现实物几何尺寸正确而测量结果似是而非。

3.2 测量基准

图5 投影面

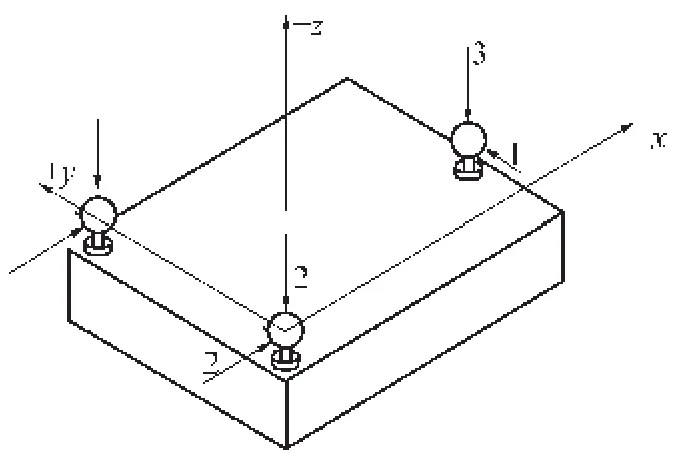

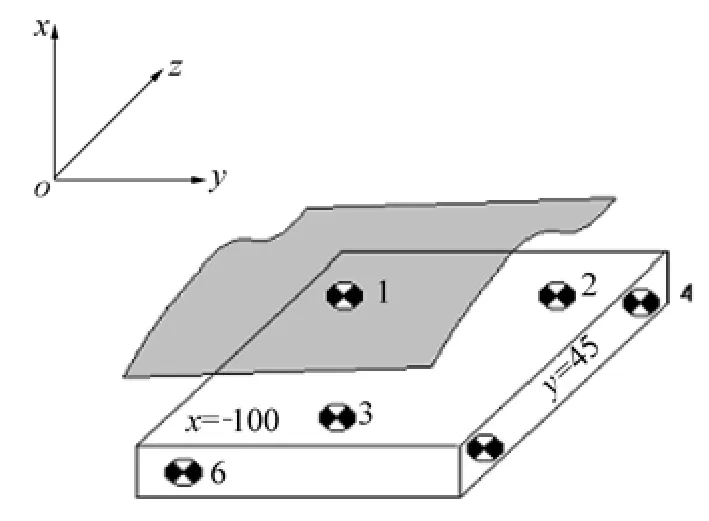

在夹具上设置三个不在一条直线上且在测量臂范围内的标准球作基准,如图6所示,这种方式建立坐标系误差小、制造周期短,已被广泛应用于车身装焊夹具上。

图6 测量基准

3.3 坐标系

建坐标系共有六种方法,常用的有两种:3-2-1建立法和三个中心点法。

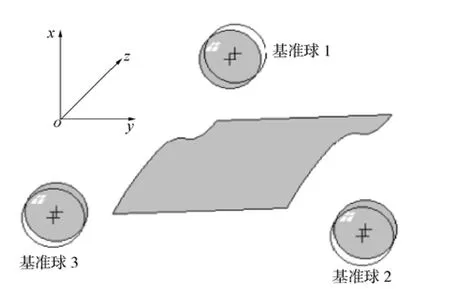

3.3.1 3-2-1 建立坐标系

3-2-1建立坐标系方法是通过在基准表面上采集六个点(遵守6点定则),从而创建坐标系,如图7所示。点1,2,3设定了x方向,这些点的坐标位置是x=-100;点4,5设定了y方向坐标,坐标是y=45;点6设定了z方向,坐标是z=50。

图7 3-2-1建立坐标系方法

3.3.2 三个中心点建立坐标系的方法

三个中心点的方法也称作三点坐标系法,是夹具上使用最多的建坐标系的方法,它通过测量三个元素对应于三个点(可以是球、圆、点中心的三维数值),三个点的理论坐标值是已知的(或通过其他方式标定的),创建坐标系后,使得三个点在三维汽车坐标系中的值与理论坐标值尽量接近(见图8)。由于基准的装配精度存在微小偏差及测量人员技术的差异,导致构建坐标系后中心点理论值和实际值会有一些差距。如果基准点偏差较大时(大于0.2),就需重新建立坐标系。三个测量点的分布不能接近直线状态,也不能布置在较小的范围,否则建立的坐标系精度会很差。

图8 三个中心点建立坐标系方法

3.3.3 坐标系的优化

如果所有定位元件均有偏差并且偏差大小方向基本一致,这时可以采用坐标系优化。坐标系优化是对已有的坐标系进行几何变化,即坐标系按照坐标轴进行平移和旋转。另一方面,坐标系的优化就是对夹具定位元件偏差进行优化,以便反映夹具真实的几何精度。坐标系的优化常用于大型设备在安装就位、底板水平调整后,夹具的基准发生变化的场合。

优化坐标系可以选择以下多个自由度:完全优化(3个旋转自由度+3个平移自由度);平移优化(1,2或3个平移自由度);旋转优化(1个旋转自由度+2个互补坐标轴的平移自由度)。

通过上述旋转和平移后的值可以看见优化的状况。如优化后的坐标系误差显示的值大于或等于0.2时,认为坐标系优化失败。坐标系内最佳拟合点的选择最好是夹具的6个方向主定位点。

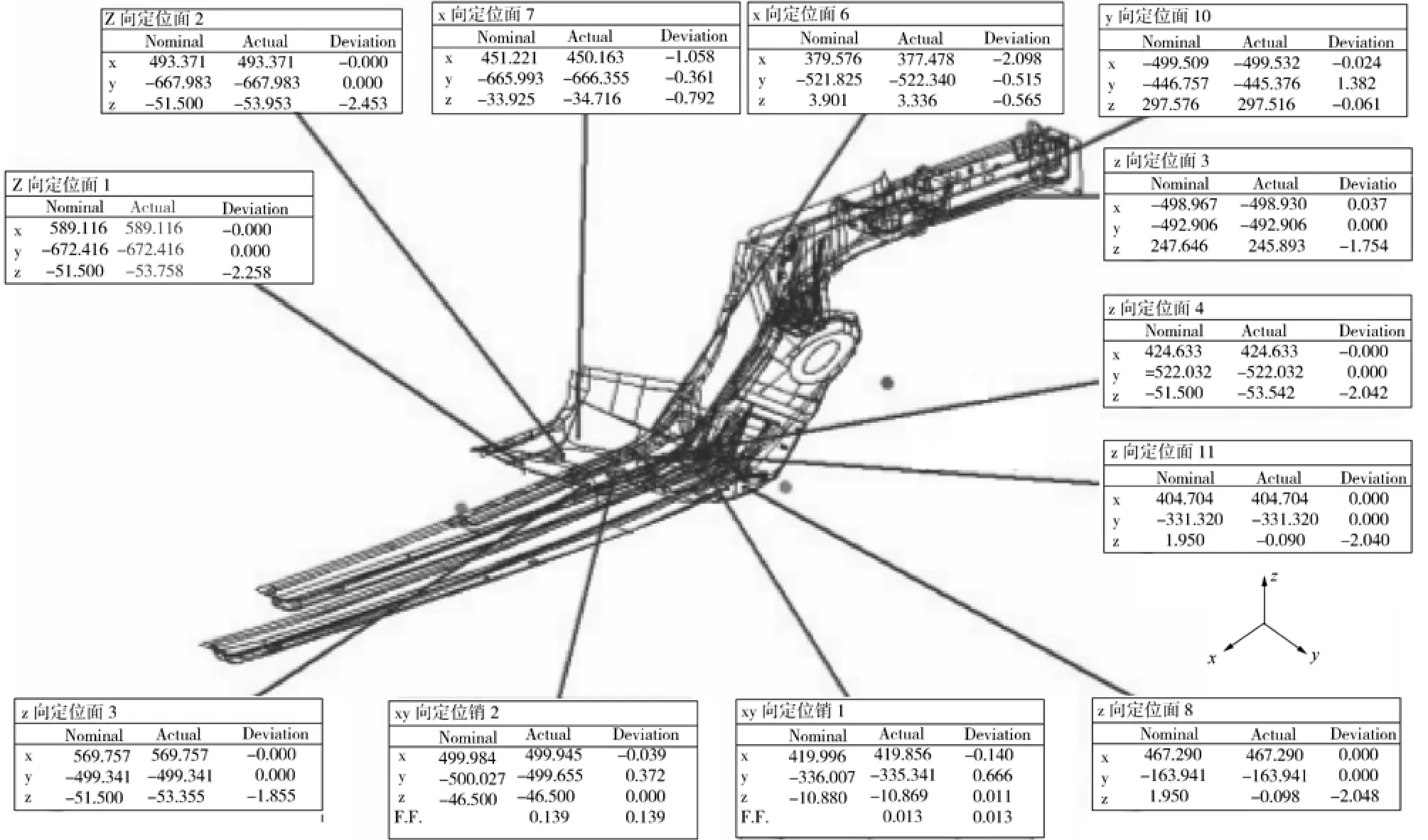

3.4 测量报告

夹具测量报告为工程技术人员分析、评价某一设备或工序能力的符合性、车身几何尺寸的精度提供依据。

图9 图形报告

测量报告分为图形报告(见图9)和文本报告。图形报告直观反映了被测夹具测量点的位置,不需要对照夹具图纸来查找测量点的实际位置,提高了分析效率;文本报告以表格形式输出报告,一般用于存档文件。夹具维护技术人员可利用测量报告快速、准确地判断夹具定位元件的实际状态。

3.5 测量技术的应用扩展

用便携式测量机可直接测量冲压零件在夹具上装夹前、装夹后和焊接后的不同状态,测量结果可以用于计算设备的工序能力和质量改进。

对于大的被测合装夹具,选择长臂或7自由度便携式测量机来测量大型合装夹具定位元件的空间几何位置尺寸。

有些零件总成是用检具进行检查,受条件限制,检具只能检测有限的位置,而且无偏差值(仅用通止规测量)。ROMER可随时对检具上的焊接总成进行多部位测量并得到测量值。

4 发展方向

目前,便携式测量机已开发出数码相机拍照、激光反射等非接触式测头来采集测量数据,它广泛用于汽车设计中对泥塑轿车、零件外型(特别是汽车座椅类软性材料)的扫描,使之形成理论数字化的图形;依靠测量臂设计者能扫描到任何的几何学形状的“点云”,使设计者能够设计复杂的3D图形模型。

激光跟踪仪是新一代便携式测量大空间物体的最佳测量仪器,如图10所示。它采用超精密激光束,可测量长达35 m的物体,比其他任何方法都快速、可靠、精确。它使制造工程和质量控制人员可以现场即时、随地的测量和检查大部件、机械工具和其他大物体。在车身线、地板线合装夹具安装施工中,使用激光跟踪仪测量设备能精确测量若干分体工装定位基准的精度,确保总成精度,但价格昂贵,单机价格是便携式测量机的3~5倍。

图10 激光跟踪仪

激光跟踪仪具有更佳的角度分辨率、重复性和精度,无需返回已知的参考点或抓住固定目标点,可直接连接激光束实现连续测量。近几年来,随着汽车制造技术发展,尤其在产品开发领域、产品逆向工程领域及产品质量检测领域,针对复杂曲面的非接触式三维空间扫描测量技术应用越来越广泛。