基于PD/PS的机器人涂胶工位仿真研究

2013-08-06刘阳杰张红梅

刘阳杰,朱 杰,张红梅

(四川成焊宝玛焊接装备工程有限公司,四川 成都 610052)

0 前言

涂胶工艺是汽车白车身制造的重要工艺,涂胶质量的好坏决定了最终汽车车身的结构强度和密封性能,对汽车寿命影响明显。为了保证工艺质量,现在汽车厂家已广泛采用工业机器人进行涂胶作业。

Tecnomatix是Siemens PLM Software提供的数字化制造解决方案,通过将制造规划,包括从工艺布局规划和设计、工艺过程仿真和验证到制造执行与产品设计连接起来,实现在3D环境下进行制造工艺过程的设计;用数字化的手段验证产品的制造工艺可行性;预先分析生产系统未来的能力表现。Tecnomatix具有集成的真实机器人仿真技术,针对不同的机器人可进行精确的离线编程,同时基于实际控制逻辑的事件驱动仿真使得虚拟调试成为可能。从而提高了机器人离线编程效率和质量,减少了真实环境调试的时间和成本。

在此使用Tecnomatix 10版对某车型涂胶工位进行模拟,通过优化机器人路径改善了涂胶质量。

1 在PD中完成工艺设计

在工艺设计过程中所涉及的数据主要分为三种类型:产品数据、工艺数据和资源数据。

产品数据即主机厂提供的白车身数模、焊点、涂胶等信息;工艺数据则为车间布局规划、生产线规划、机器人或者手工工位的操作流程等;资源数据则是钢结构、传输设备、夹具、机器人、焊钳、涂胶系统、安全防护及相关附属设备的集合。工艺设计可以归纳为:创建过程、导入过程、分配过程和摆放过程。

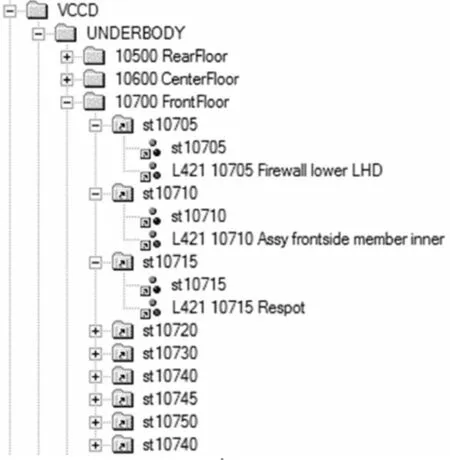

创建过程主要是资源库、生产线和操作树的创建。在systemroot目录下按照主机厂项目要求创建文件夹节点,存储所需数据。在PD中完成各种设备资源原型库结构树或节点的创建,创建与数据相对应的节点类型,将原型节点与systemroot下的数据关联起来。利用原型库建立实例库和生产线结构树。然后根据生产线工艺过程创建操作树。生产树和操作树主要以工位为基础来创建。

导入过程主要是产品和焊点的导入。产品数据和焊点都是主机厂提供的,不用对此花费太多精力;而详细的夹具、钢结构、传输设备和安全护栏等数据需要供应商完成,这些建模工作通常都会在3D设计软件(如Catia,UG等)下完成,然后通过CAD Translators插件或者其他第三方平台转换成Tecnomatix可操作的.CO或.COJT格式。最后通过ImportCAD files接口导入到Tecnomatix的模型库,或直接在数据节点的属性中指定该数据的存储目录。

分配过程主要工作是白车身零件、焊点、操作和资源的分配。按照工艺流程顺序,将产品、资源与操作进行关联。把零件、焊点、工人、资源分配到相应的工位甚至是具体的焊钳、胶枪等工具上。工位的结构树一般包括线缆、控制器、钢结构和线槽、夹具、机器人或者工人、焊钳或胶枪、上件台、传输、光栅、安全护栏、修磨器等。

以上步骤完成之后,在视图中加载对象时会发现所有的设备都重合在厂房的坐标原点,这是因为所有的夹具都是基于汽车坐标系原点来设计的,需要根据2D规划布局图重新摆放设备到相应的位置。在PD中,各个对象之间是没有装配约束关系的,都是通过三维坐标值来定位。属性中physical选项卡所示的坐标值与上层节点的原点相对应。直接利用移动工具将对象移动到相应位置。

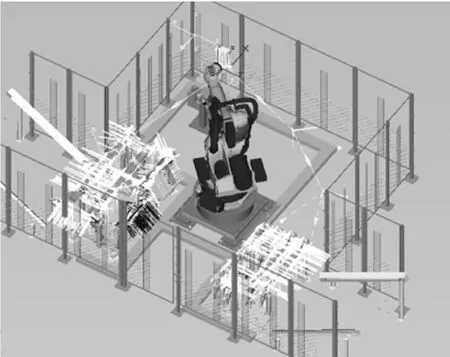

在具体的操作过程中会遇到两种甚至更多的平面设计方案:在PD中直接利用夹具库完成原始位置的平面设计;如果是在AutoCAD中完成平面设计,可以通过数据转换接口导入PD,夹具等3D数据可以根据关联关系进行布局。在此推荐直接在PD中进行3D规划,其最大的优势是参与人员所获得的数据能保持良好的一致性,因为采用二维工艺平面布置图,尽管配以文档说明,但由于不够直观,不便于技术交流、校对和审核,更没有进行三维空间干涉验证,常常引发干涉现象。本实例项目部分3D布局最终效果如图1所示。该工位设备列表和效果图分别如表1、图2所示。最后在PD中创建study folder,将需要模拟的工位拖放到该folder下建立快捷方式,如图3所示,右击节点用PS打开,进入下一步。

图1 部分3D布局最终效果

表1 机器人涂胶工位设备

图2 机器人涂胶工位工艺设计效果

2 在PS中进行机器人模拟

(1)初选机器人型号、胶枪型号及附属设施型号;模拟涂胶枪到涂胶位置的可达性;确定机器人的型号;确定机器人和夹具等设备的位置;如果发生设备或者机器人位置更改,修改完成后需要更新回PD数据库。

(2)确认夹具和产品件的装配夹持情况,如果不正确,检查夹具和产品件的原点是否相同,二者的self坐标系都应是车身坐标系。

图3 建立PS模拟用的节点

(3)确认夹具的工作状态。假如设备打开、闭合和旋转会干涉周围实体,须反馈给设计人员进行更正。

(4)机器人进行工作路径的模拟。一个经过优化的路径不仅包括涂胶点,还包括运动路径上的关键点才能让机器人顺畅运行。通过Gantt图可以设置和分析工位操作顺序及节拍符合性,最后生成离线程序。模拟路径如图4所示。

图4 模拟路径示意

下一步是在PS中对涂胶夹具进行关节定义,主要包括回转台的旋转、夹具的打开和关闭状态,注意部件与部件之间的层次结构,否则会导致回转台上的部件不跟随回转台运动,这是验证夹具准确与否的重要步骤。如果在模拟过程中出现闭合状态的夹具与机器人及胶枪任何位置有干涉时,要及时优化路径甚至修改夹具。

ASC5000系列机器人涂胶系统的胶枪和胶体存储设备是分体式的,区别于输胶管道连通到胶枪的形式,机器人每次涂胶之前需要检测胶枪内是否有足够的胶体完成任务,如果不足,机器人需回到加注点进行加注。胶枪容器里面的胶超过一定时间后就要排除清洗,并重新加注才能开始新的任务。

项目要求中对胶枪TCP(即Tool Center Point)位置做出了具体规定,需定义在距离胶枪出口z向3 mm(这和使用的胶类型有关)的位置,胶枪应尽量与产品件的涂胶面垂直。

在模拟涂胶的过程中要特别注意机器人的姿态,姿态连贯性直接影响涂胶质量。实际的涂胶效果表明如果机器人姿态变换过程不连续会导致胶体在零件表面起团,胶枪距离零件表面距离不适当会导致胶体在零件表面起麻花状,如图5所示,这些都是不合格的。根据实际情况再次在PS中对机器人姿态和胶枪到涂胶面的距离进行调整,最终得到如图6所示的效果。由于胶的粘着性,胶枪在出胶和停胶时存在对信号的响应延迟,机器人在模拟路径中应在涂胶起点之前一段距离尽量预设置一个路径点,在结束涂胶点位置预留一个路径点并且折返一下。机器人路径程序可以在现场由调试人员更改,如果问题较多还是把实际路径导回到PS中进行调整,效率会高很多,同时能有效降低发生现场事故的风险。在Tecnomatix中预设置每段胶条的出胶量,可以避免后期人工更改参数。本次使用的Tecnomatix10版本还包括新的自动路径规划功能,该功能能帮助工作人员降低机器人离线编程的工作量。

图5 机器人涂胶中不合格情况

图6 机器人涂胶理想情况效果

在Tecnomatix虚拟运行功能中可以在虚拟生产线上测试实际的PLC控制器程序,PS中提供的The Cyclic Event Evaluator(CEE)模块使得机器人离线模拟和PLC集成控制具有更好的交互功能,在CEE环境中可以运行高级机器人命令,例如:CallPath、CallProg或包含这些命令的宏。虚拟运行能为电气工作人员大大缩短实际调试时间。此外,智能组件的标准程序库消除了从头开始利用人工创建逻辑定义所需的时间,从而能进一步缩短在虚拟运行工程中所耗费的时间。Tecnomatix使产品在设计阶段可视化并最优化设备的功能和动作;在虚拟模型上进行PLC程序修改和评估而不是在现实设备操作,把风险降到最低值。

本案例实际操作中与PLC通信之前需要在CEE中预先定义好每个程序段号和传感器编号。如图7所示,在OLP Commands对话框中添加所需要调用的指令。

图7 指令调用对话框

最后生成的机器人程序中这些指令会自动分配到相应的位置,不需要人为分配。

机器人涂胶工位整个工作流程如图8所示。当完成了涂胶的模拟任务之后可以使用Tecnomatix中PD或PS任意模块完成涂胶工位工艺卡的制作,使用Note功能直接调用数据库中的胶条信息,避免人为造成的数据错误,如图9所示。

图8 机器人涂胶工位整个工作流程

图9 工艺卡图片

3 应用PS模块取得的成果

(1)系统完成了整个涂胶工位的工艺设计,使工艺流程、路径规划等工作变得更准确、快速。

(2)自动完成机器人的选型,实现每个涂胶点的动态仿真,确定机器人位置,提高效率。

(3)通过布置生产线、机器人、工位器具和护栏等资源,使虚拟设计与现场实际更加接近。

(4)通过路径仿真,实现人工和机器人工位的节拍验证与优化工作。

通过应用Tecnomatix系统,在PS中修改调整路径提前优化了机器人涂胶姿态、提高了涂胶质量,避免了之后反复多次的现场程序代码修改和场地占用,使施工问题提前暴露并得到解决,这是对传统序列式设计规划方法的改进,对以后的工程实施具有指导意义。