光纤激光切割技术

2013-08-06沈海平

沈海平,陈 欣,陈 阳

(三一重工股份有限公司,湖南 长沙 410100)

0 前言

激光切割是近几十年来发展起来的高新技术,相对于传统的机械切割来说具有更高的切割精度、更低的粗糙度、更高的材料利用率和生产效率等特点,特别是在精细切割领域,激光切割具有传统切割无法比拟的优势。激光切割是将能量聚焦到微小的空间,利用高密度的能量进行非接触、高速度、高精度的切割方法[1]。

目前用于切割领域的激光主要为二氧化碳激光,二氧化碳激光发生器体积较大,占用场地大,对机架和导轨要求极高,难以实现多枪切割;光路完全依靠铜反镜来传播,光路衰减快,光路要求高,能量损失较多;激光为二氧化碳受激发产生,电光转化率低,仅为10%。光纤激光的产生为解决以上问题提供了一个全新的思路。

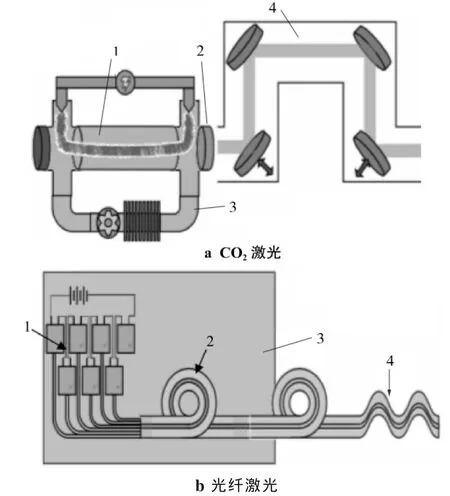

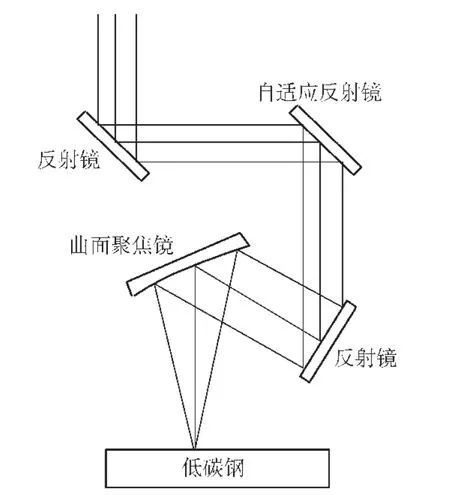

1 光纤激光的结构

CO2激光与光纤激光示意如图1所示。由图可知,CO2激光是CO2气体在高频高压下受激发,频率10.6 μm,产生的激光经过谐振腔的偏振镜后沿铜镜反射聚焦而进行切割的。由于偏振镜对激光的选择作用,导致大部分能量都损失在激光源内,电光转化率仅为10%。而光纤激光是采用多个多模泵浦二极管并行设置作为激光源,产生的激光通过分支在谐振腔调整后耦合进单根光纤,形成功率较高的激光。光纤激光的频率为1.07 μm,在泵浦内多次反射后被纤芯吸收,进而在谐振腔内耦合而增强。由于采用了多模泵浦二极管,能量被分散,电光转化率高,可达25%以上,因此光纤激光在工作时只需简单的风冷。

图1 激光切割机结构

2 光纤激光的能量特点

6 mm光路直径的光纤激光和25 mm光路直径的CO2激光经聚焦后的光路示意如图2所示。聚焦后CO2激光光路极易发散,而光纤激光的光路恒定性很好,前者聚焦的有效深度仅为2 mm,而后者可以达到5 mm。激光的发散意味着在切割时会产生更宽的割缝,在切割厚板时需要大幅提升激光功率。

图2 光纤激光与CO2激光能量光路尺寸

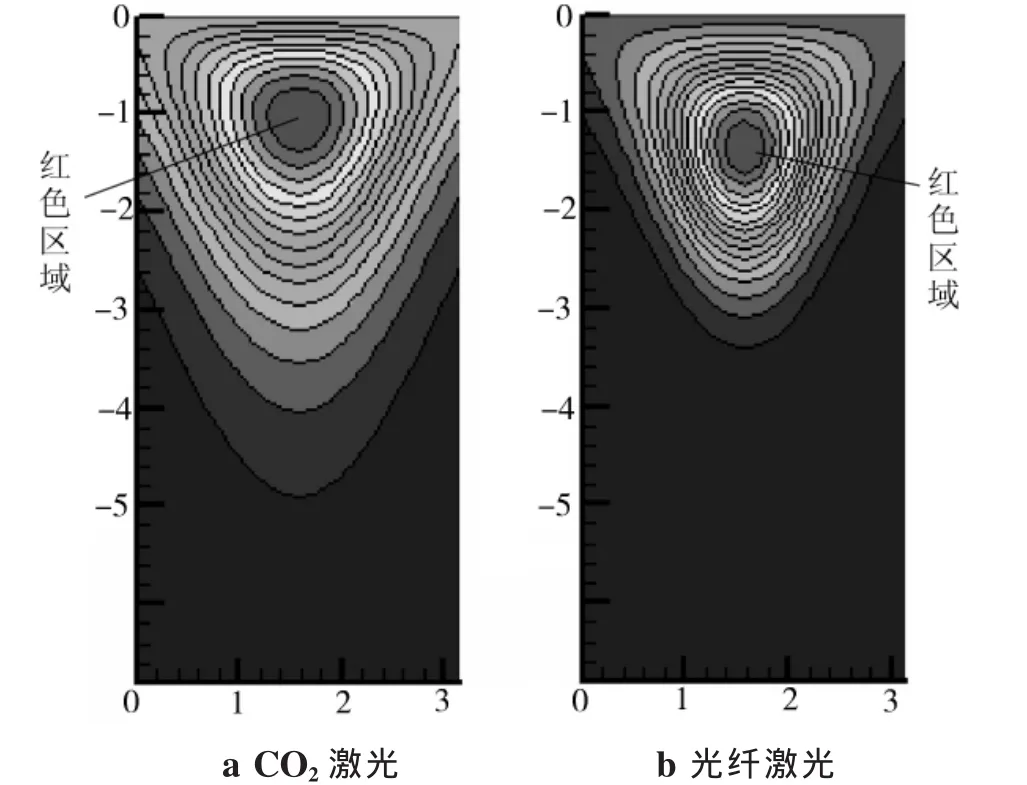

1.5kW光纤激光和3 kW CO2激光在割缝为0.35mm时的能量分布如图3所示。光纤激光斑能量整体分布较均匀且极为集中,而CO2激光功率高一倍,但由于分布范围广,且能量横向分布少,纵向分布多,大量能量都散失掉了,真正起到切割作用的部分(红色区域)与光纤激光相差不多(来源于海宝1.5 kW光纤激光切割机数据)。

图3 光纤激光与CO2激光能量分布

3 光纤激光切割速度

1.5kW光纤激光和3 kW CO2激光在切割中碳钢和不锈钢时的切割速度如图4所示。由图4a可知,在切割3 mm以下厚度的中碳钢时,两者的切割速度相差不大,随着板厚的增加,当板厚超过4 mm时,CO2切割速度较快,其主要原因为CO2激光比较发散,在切割厚板时割缝较宽,切割氧能够充分地顺着割缝与下面的钢板反应,从而加快切割速度。从图4b可以看出,在切割3 mm以下厚度的不锈钢时,光纤激光的速度快,其主要原因为光纤激光波长短,仅为CO2激光的1/10,光子能量高,不锈钢板较易吸收;同样可以看出在3 mm以上板厚不锈钢的切割中,二者相差不大(来源于海宝1.5 kW光纤切割机数据)。

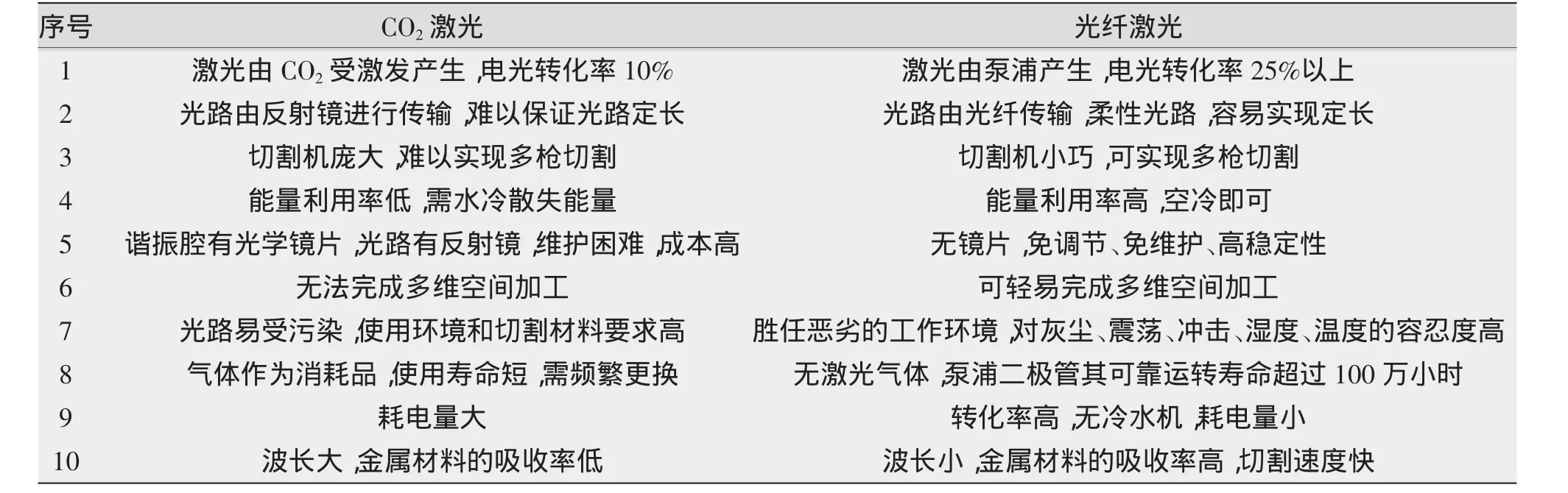

4 光纤激光在切割中的优点

光纤激光与CO2激光优点比较如表1所示。

5 光纤激光当前研究及应用实例

光纤激光问世时间不长,应用领域研究内容比较多,目前主要集中在优化切割工艺参数以提高切割质量、拓展应用范围和微加工领域。切割质量的主要评价指标有:热影响区的宽度、切口断面波纹、切割宽度及表面粗糙度、切口断面及下表面挂渣。

图4 不同材料的切割速度

表1 光纤激光与CO2激光相比在切割中的优点

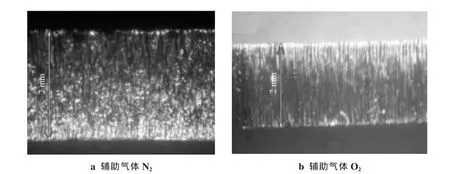

光纤激光光路直径小,切割影响因素多,各种相关因素对切割质量都有着较大的影响,因此通过试验和数值模拟寻求最佳的切割参数是目前的研究热点,在国内研究比较多的有华中科技大学、江苏大学等。文献[2]系统研究了对光纤激光切割中碳钢的参数,得出了在切割2 mm板厚的中碳钢时,若辅助气体为N2,最佳工艺参数为:激光功率1000W、切割速度4.5 m/min、喷嘴离工件表面距离0.5 mm、辅助气压1.2 MPa;激光功率增加,切缝宽度增大,挂渣先增大再减小;切割速度增加,切缝宽度减小,表面粗糙度减小,挂渣减小;喷嘴离工件表面距离增加,切缝宽度先增加再减小,变化较小,挂渣急剧增加;辅助气压主要影响挂渣厚度,对表面粗糙度基本没有影响,气压增加,挂渣厚度迅速减小,如图5a所示。若辅助气体为O2,最佳工艺参数为激光功率500 W、切割速度3 m/min、喷嘴离工件表面距离0.5 mm、辅助气压0.7 MPa;激光功率增加,切缝宽度增加,挂渣厚度增加,条纹间距增加;切割速度增加,切缝宽度先增大再减小,表面挂渣变化不大,条纹间距先减小再增大;喷嘴离工件表面距离增加,切缝宽度先增大再减小,挂渣厚度增大,条纹间距减小;辅助气体压力增加,切缝宽度先增大再减小,挂渣急剧减小,条纹间距减小,如图5b所示。文献[3]指出纤激光在切割碳钢时,准直镜、聚焦镜及光纤芯径配置合适时才能达到较好的切割效果,在切割过程中,气压对切割质量至关重要,气压不足易产生硬渣,气压过大易产生条纹,应与喷嘴配合调节,以达到最佳切割效果。光纤激光的功率变化宽度较大,高于最小所需功率时,切割质量影响不大。在薄板切割中,适用于高功率、高气压气割,得到的是较好的气割质量及较快的速度;在厚板的切割中,适用于高功率、低气压的切割,气割质量良好。

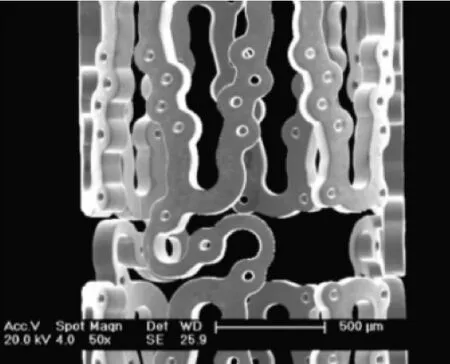

除了在钢板切割外,光纤激光越来越多的被应用于精密加工中。文献[4]研究了微孔结构血管支架的光纤激光切割工艺,不断优化相应的切割参数,实现了光纤激光的精密加工技术,如图6所示。文献[5]优化了光纤激光切割参数,实现了精密齿轮的光纤激光切割。

图5 光纤激光切割实例

图6 光纤激光切割微孔血管支架效果

6 光纤激光的不足

6.1 安全性

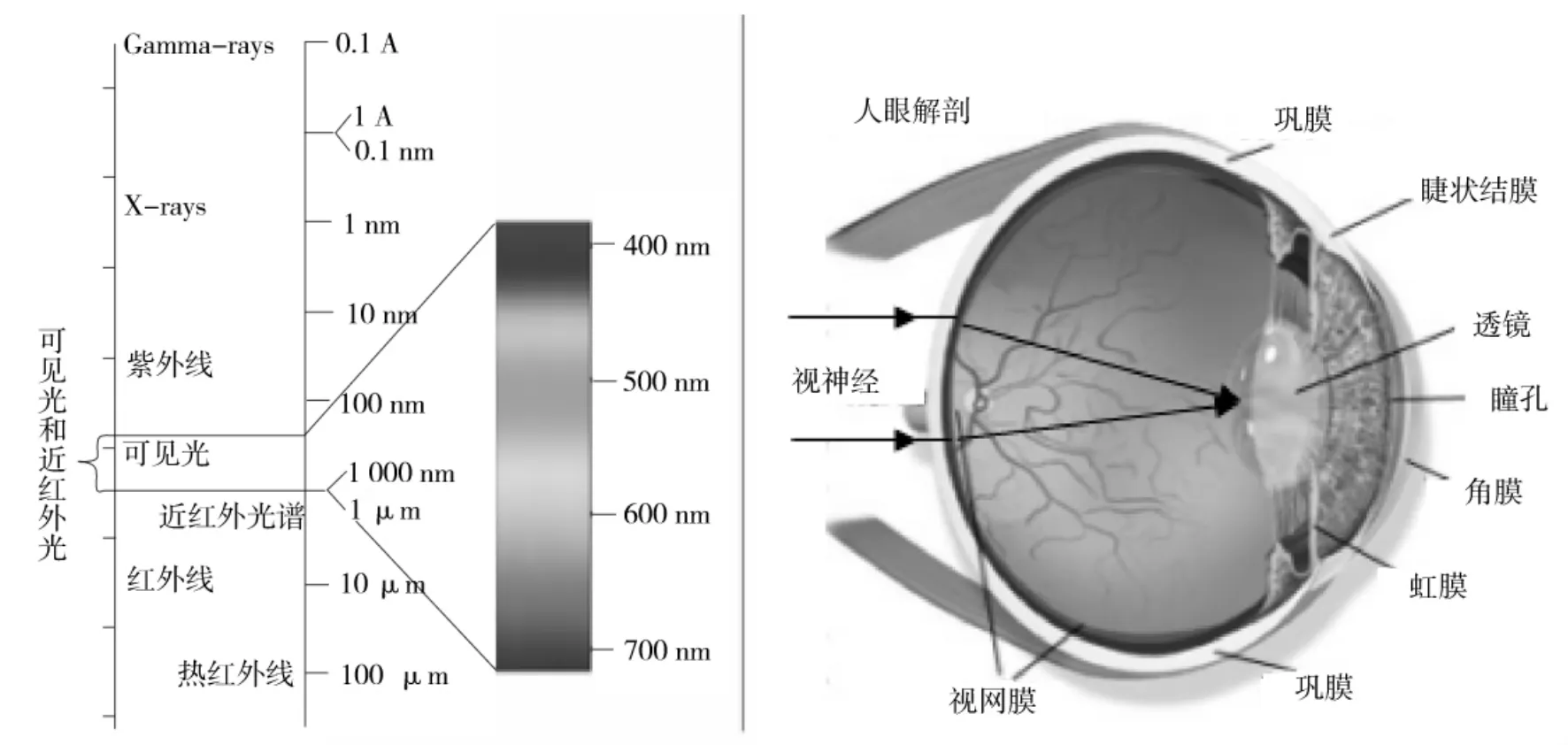

在激光对人体的伤害中,对眼睛的伤害最为严重。对光纤激光而言更是如此,如图7所示。光纤激光波长1.07 μm,属于近红外光,而波长在可见光和近红外光的激光,眼屈光介质的吸收率较低,透射率高,而屈光介质的聚焦能力(即聚光力)强。强度高的可见或近红外光进入眼睛时可以透过人眼屈光介质,聚积光于视网膜上。此时视网膜上的激光能量密度和功率密度提高到几千甚至几万倍,大量的光能在瞬间聚中于视网膜上,致视网膜的感光细胞层温度迅速升高,以至使感光细胞凝固变性坏死而失去感光的作用。激光聚于感光细胞时产生过热而引起的蛋白质凝固变性是不能可逆的损伤。一旦损伤以后就会造成眼睛的永久失明。对二氧化碳激光而言,因其波长为10.6 μm,属于远红外光,可被水吸收,且波长较长,光子能量稍低,对人眼的损伤程度相对较小。因此光纤激光切割一般要求封闭式切割,而CO2激光可以敞开式切割。

6.2 厚板切割和切割刻痕

图7 光纤激光对人眼伤害示意

目前光纤激光切割还存在两个问题:①切割厚度不够;②厚板切割时表面刻痕较多。主要原因为光纤激光的割缝比CO2激光要细很多,而激光切割也是通过气流将熔渣吹除,细的割缝O2很难大量吹进割缝,从而导致熔渣难以吹除,因此表面就可能出现刻痕,且难以切割16 mm以上板厚的钢板。

另外,文献[6]也给出了一些原因:

(1)热损失大。切割速度的降低,切割区域的热损失增加。热损失的主要形式是热传导,厚度越大,热传导损失越大,切割速度也越低。挂渣的原因是切口底部的平均切割温度很低,温度低主要因为能量损失大。

(2)避免侧向燃烧。文献[7]指出当切割区域周围温度高会发生氧化反应。通常侧向燃烧发生在切口顶部,为防止侧向燃烧需要降低氧气的压力。材料越厚可供选择的氧气压力范围越窄,只有7 kPa,而薄板切割范围有21~35 kPa。这就削弱了切口底部氧化反应,降低了熔渣去除能力。

(3)几何形状的差异。激光切割厚板时,熔化前沿的倾角变得突出了,这将导致材料对激光吸收系数的降低,进而降低了切割速度。

(4)切割金属材料时,材料表面产生等离子体是阻碍切厚工件的重要原因。

7 光纤激光的发展展望

虽然光纤激光在切割行业中也有不足,但是更应该看到其具有CO2激光无法比拟的优势。在今后,光纤激光切割的研究将会重点集中在以下几点[6]:

(1)提升激光器性能。

有研究表明,研制更大功率的激光发生器可以有效提高切割厚度。文献[8]使用100 kW CO2激光器切割50.8 mm厚钢板。当功率密度达到60 kW/cm2时,切割速度400.05 mm/min。因此,光纤激光切割机也可以通过提高功率来达到增加切割厚度的效果。

(2)激光器耦合技术。

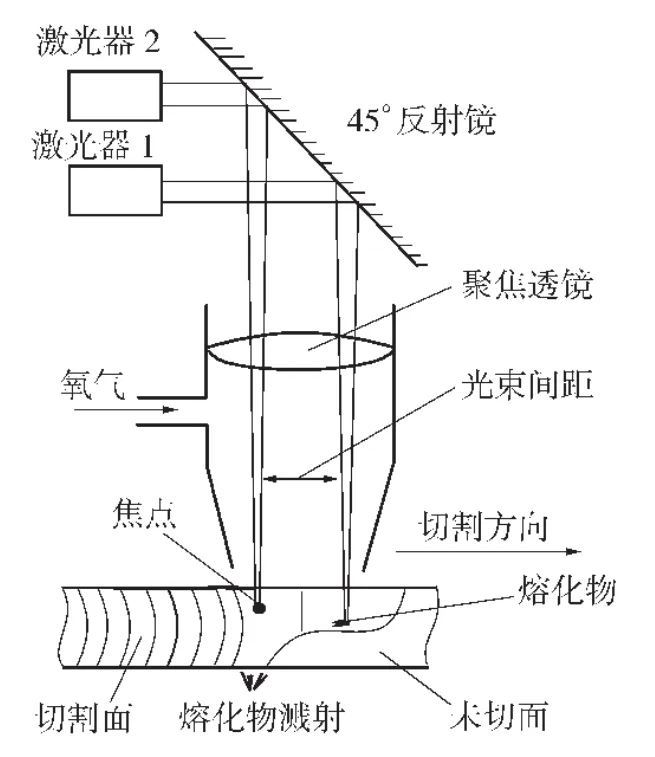

将两台激光器功率耦合在一起,在光束之间设置一定间距,可以减小等离子体的产生,有助于切厚板。文献[9]采用耦合技术切割钢板,如图8所示。第一束激光使部分区域的材料加热至熔化和气化;第二束激光在第一束激光的基础上将材料加热至汽化。与单一激光束相比,双光束激光切割厚度和切割速度都更大,切割质量也很理想。

(3)自适应光学系统。

图8 双光束切割示意

文献[10]使用自适应光学系统激光切割16 mm板厚的低碳钢,如图9所示。其焦点位置沿着材料厚度方向上下波动几个毫米,焦点位置的偏移导致自适应光学系统中焦距的改变。焦点位置周期性变化影响切割过程,可以得到高质量的切口。

图9 自适应光学系统切割示意

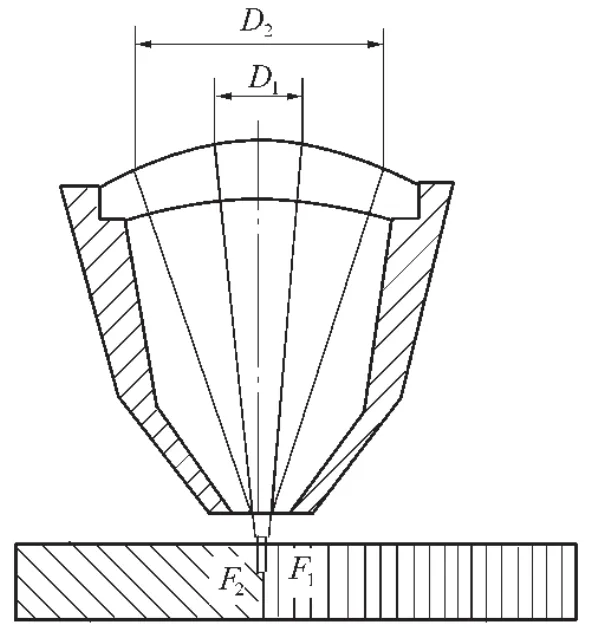

(4)双聚焦法。

双聚焦法[11]是采用特殊的透镜使光在不同部位两次聚焦,如图10所示。由于D1与D2曲率半径相差较大,形成了双焦点。切割过程中,上焦点位于工件上表面,下焦点位于工件下表面附近,使金属的整个切割面保持高强度的激光,能满足整个厚板切口的能量需求,从而提高切割钢板的厚度和质量。

(5)喷嘴改进。

切割辅助气体的流场特征对切割能力也有着较大的影响。文献[12]报道了超音速喷嘴内壁直径先收缩后放大,可在出口处产生超音速气流,供气压力大但不产生激波从而将切缝中的熔化金属快速吹走,提高切割能力和切割质量。

图10 双聚焦切割示意

8 结论

光纤激光以其高电光转化率、高切割精度、柔性加工能力、良好的切割质量和适应性能将会在切割领域得到更加广泛的应用。不断研究高性能的光纤激光器、开发先进的光学切割方法及配套装置、寻找各种切割状态下最佳的切割参数、提高切割安全性,将会给光纤激光切割带来更加广泛的应用,真正实现高效、节能、精密的切割。

[1]李晓宇,陈继民,刘富荣,等.光纤激光不锈钢薄板切割工艺研究[J].电加工与模具,2010(增刊):64-72.

[2]张小伟.光纤激光切割低碳钢板切口质量研究[D].武汉:华中科技大学,2009.

[3]陈亚军,罗敬文,张永康.光纤激光切割碳钢的工艺研究[J].应用激光,2010,30(4):280-283.

[4]蒙红云,廖健宏,官邦贵,等.心血管支架的光纤激光切割工艺[J].中国激光,2007,34(5):733-735.

[5]官邦贵,廖健宏,蒙红云,等.精密齿轮光纤激光切割工艺研究[J].应用激光,2005,25(6):365-368.

[6]谢小柱,李力钧,张 屹,等.激光切割金属厚板新技术[J].激光技术,2005,29(3):251-254.

[7]IIAVARASAN P M,MOL IAN P A.Laser cutting of thick sectioned steels using gas flow impingement on the erosion front[J].Journal of Laser Applications,1995,7(4):199-209.

[8]HULL R J,LANDER M L,ERICJ J.Experiments in laser cutting of thick steel sections using a 100 kW CO2laser[C].ICALEO’2000,2000,B89:78-86.

[9]MOLIAN P A.Dual-beam CO2laser cutting of thick metallic materials[J].J.Mater Sci,1993,28(7):1738-1748.

[10]GEIGER M,SCHUBERTH S,HUTFLESS J.CO2laser beam sawing of thick sheet metal with adaptive optics[J].Welding in the World,1996,37(1):5-11.

[11]NIIELSENS E,ELLIS N.Dual-focuslasercutting[J].Welding in the World,2002,46(3-4):33-40.

[12]MAN H C,DUAN J,YUE T M.Design and characteristic analysis of supersonic nozzles for high gas pressure laser cutting[J].Journal of Materials Processing Technology,1997,63(1-3):217-222.