基于ANSYS的焊接结构疲劳强度分析

2013-08-06耿新宇米彩盈

耿新宇,米彩盈

(西南交通大学 机械工程学院,四川 成都 610031)

0 前言

焊接技术广泛地应用于各个工业领域,尤其是在机械领域大量的采用焊接结构。焊接结构的疲劳强度分析对于结构的设计至关重要。对于焊接结构的模拟与疲劳强度分析,当前通用的有限元软件没有针对某些机械领域特定的疲劳标准计算标准所需的参数,这就使得分析人员需要对通用有限元软件的结果进行处理,增加了分析成本。当今的通用疲劳软件在进行疲劳分析时没有对不同的焊缝和母材分别进行处理。在同一焊接结构中,不同焊缝的接头形状、应力集中、焊接缺陷和材料应力集中敏感性不同,导致了不同质量等级的焊缝S-N曲线不同。如果不分别计算最终的分析结果是不够精确的,焊接结构与工艺的设计就不能达到制造成本和安全性的最佳组合。本研究提供了一种基于ANSYS平台结果文件的二次开发方法,实现了根据DIN15018-1报告对于焊接结构根据不同焊缝的情况进行分级疲劳强度分析。计算分级后的疲劳安全系数,并且将计算出的最大应力、最小应力、平均应力、应力幅、应力比和疲劳安全系数放入ANSYS软件的结果文件中,生成相应的分布云图,增加了可视性,降低了疲劳强度分析的工作量。

1 FORTRAN语言编程实现疲劳强度分析方法

基于ANSYS平台的二次开发方法的核心是对于ANSYS结果文件(RST文件)的后处理。ANSYS的结果文件是一种二进制文件,内部的存储结构在ANSYS软件的帮助文件中给出,在此不再赘述,所有从RST文件中提取和放入数据都是通过FORTRAN语言对二进制文件的直接读写命令实现。

1.1 程序各个模块工作过程

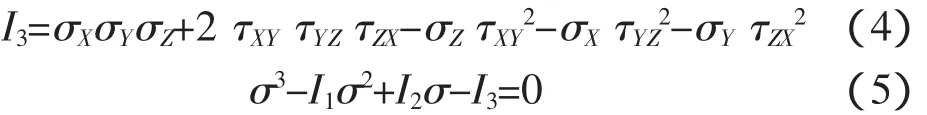

二次开发系统所需要的输入内容分别是:结果文件(RST文件),用于提取计算节点的方向应力和最后生成疲劳安全系数云图;模型数据库文件(CDB)文件,用于提取节点编号和焊接结构的分级情况,通过在模型中分组实现,首先将同一级的节点分入同一组,之后在ANSYS前处理器中写出CDB文件,此时CDB文件中的分组信息就等效成为了对不同级别焊缝与母材上的节点的分级信息;载荷集数S和应力循环次数N。程序工作过程和中间变量的使用过程如图1所示。最后将计算出的疲劳安全系数放回ANSYS的RST文件的相应位置,再用ANSYS软件读取二次开发后的结果文件就可以生成疲劳分析结果云图,增加后处理的直观性。二次开发系统总体工作过程如图1所示。

1.2 多轴应力化单轴应力的实现方法

ANSYS的结果文件中没有储存在整体坐标系下节点的方向应力,只储存了节点所在相邻单元坐标系下此节点的方向应力,通过查阅帮助文件可知各单元坐标系下节点的方向应力是高斯积分点的应力值等效到节点所在位置上的值,无需使用外推法推导,可以直接提取参与计算。

图1 二次开发系统总体工作过程

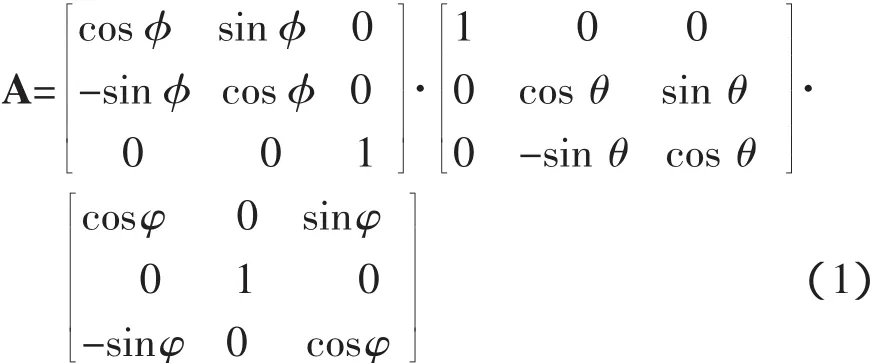

实体单元的单元坐标系与总体坐标系一致,壳单元的单元坐标系与总体坐标系不同。在ANSYS软件的结果文件中提取出每个壳单元的三个欧拉转换角,通过欧拉角转换将单元坐标系下的方向应力转换为总体坐标系下的方向应力,根据ANSYS帮助文件可知ANSYS软件壳单元的欧拉角转换顺序是Z-X-Y,单元坐标系与总体坐标系之间转换矩阵A的求解过程

将同一节点在所有相邻的单元坐标系下的方向应力通过单元坐标系的欧拉角转换到总体坐标系上,求平均值得到对应节点在总体坐标系下的方向应力,疲劳分析计算过程所需的总体坐标系下节点的方向应力为 σX、σY、σZ、τXY、τYZ和τZX。

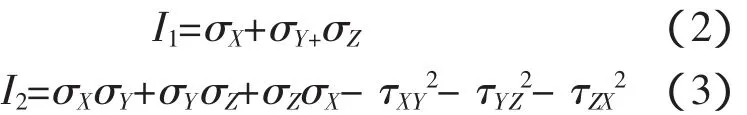

结构在多个载荷工况的作用下,其应力状态大多为三相应力状态。根据DIN15018-1标准,应当首先将多轴应力状态转化为单轴应力状态,计算出最大应力、最小应力、应力比后,根据标准给出的方法求解安全系数。

在进行多轴应力状态化单轴应力状态时,首先计算结构在不同载荷工况下各节点的主应力值,之后将所有载荷工况作用下结构主应力的最大值方向确定为基本应力分布方向,其值为最大计算主应力σmax,如图2所示,计算其与整体坐标系的夹角的方向余弦(l,m,n)。

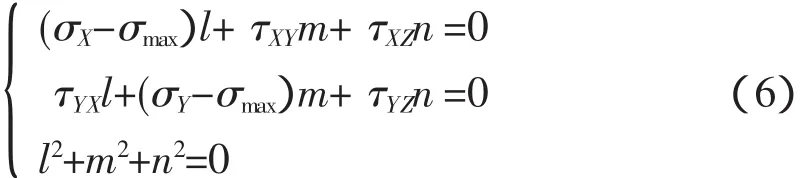

最大应力与主方向的计算方法如下

图2 最大应力及主方向上的投影示意

将式(2)~(4)所求得的 I1、I2和 I3代入式(5),应用迭代法求解出节点在各个载荷步上的三个主应力值,分别记为σ1,σ2和σ3,比较所有载荷步的主应力值,提取出最大值定义为最大应力σmax。

基于式(6),根据直接法可求得最大应力的方向余弦,将此方向作为主方向。

最小应力σmin按如下方法确定:

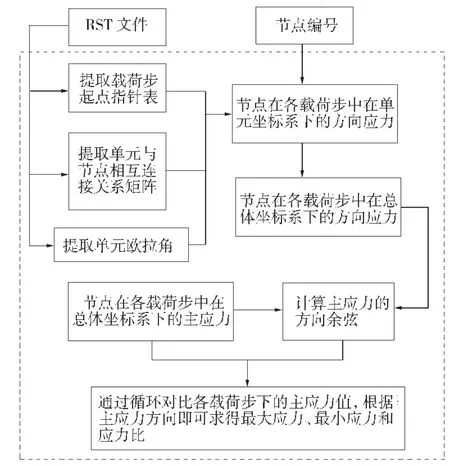

求解出最大应力所在载荷步之外所有载荷步下三个主应力的方向余弦,将上述所有主应力投影到主方向上,投影值最小的应力值即为最小应力,如图2所示。多轴应力化单轴应力模块的工作过程和各个变量的相互计算关系如图3所示。

图3 多轴应力化单轴应力模块工作过程

1.3 焊缝分级的实现方法

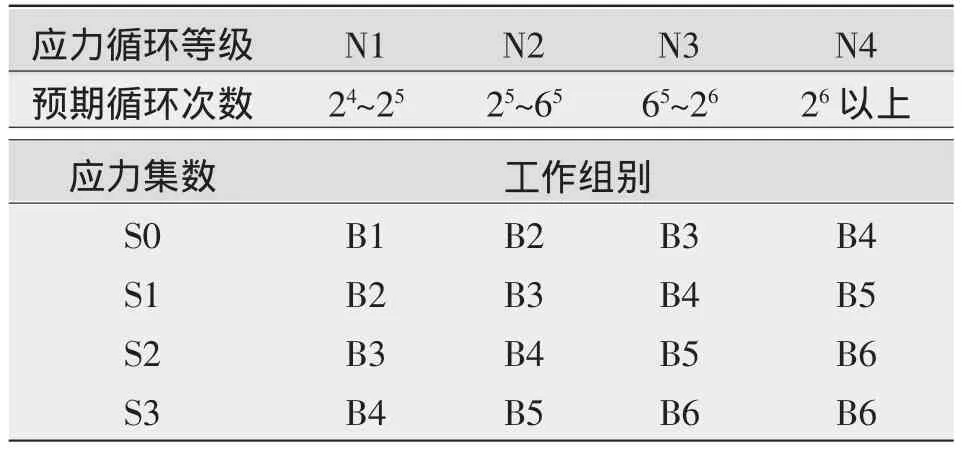

根据DIN15018-1标准给出的工作组别、应力集数和应力循环等级关系如表1所示,由应力集数和应力循环次数确定结构的工作组别。

表1 工作组别、应力集数和应力循环等级关系

根据DIN15018-1标准给出的钢材在对称循环下的各种母材与焊缝级别的疲劳许用应力极限σ-1如表2所示,由分级编号和工作组别来查表确定对称循环应力下的疲劳极限应力σ-1。其中W0~W2为母材所分的三级,K0~K4为焊缝所分的五级。

表2 ST52-3钢材在对称循环下的疲劳许用应力极限σ-1

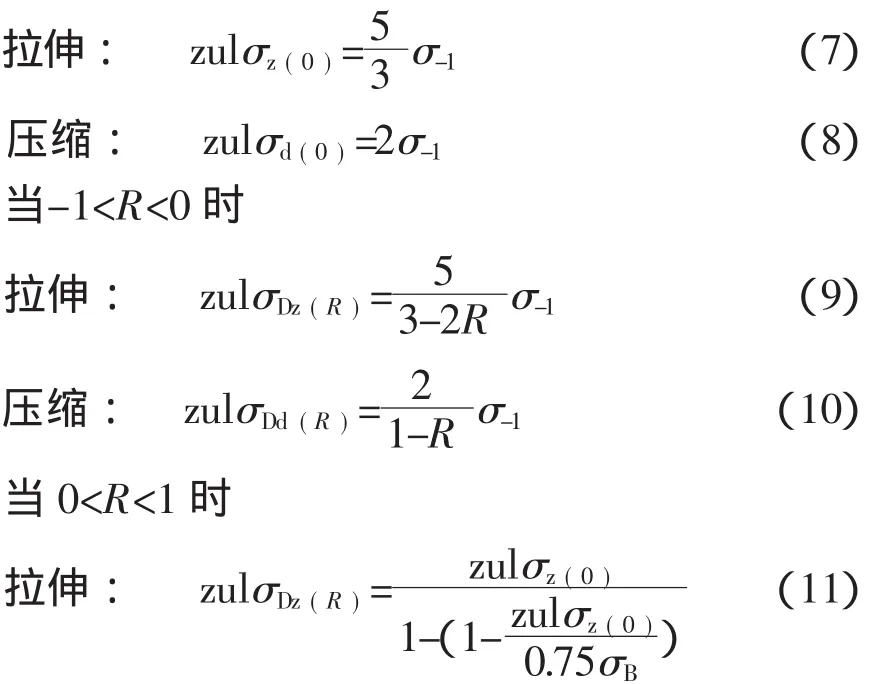

根据DIN15018-1标准通过以下方法求解节点在非对称循环应力下的疲劳极限zulσ。

当R=0时

根据在最大应力与最小应力求解模块中求解出的最大、最小应力和应力比,选择计算对应的非对称循环应力下的疲劳极限,通过式(13)求解疲劳

焊缝分级与疲劳安全系数的求解过程如图4所示。

图4 焊缝分级与安全系数求解的程序实现过程

1.4 疲劳强度分析结果云图的实现方法

程序实现过程中,控制程序计算进度的参数是CDB文件中的节点编号,一个节点计算完成后再进行下一个节点的计算。在程序计算节点的疲劳安全系数之前,需要提取与此节点相邻的所有单元坐标系下节点的方向应力,所以在疲劳安全系数计算结束之后,相邻所有单元坐标系下此节点的方向应力在RST文件中的存储位置是已知的。将程序计算得出的疲劳安全系数放入所有相邻单元的节点方向应力中的X向方向应力的位置上,将节点所连接的所有单元在结果文件中保存的欧拉角改写为0,如果是实体单元即可跳过此步。由于疲劳安全系数大于3之后就没有考察意义了,所以当疲劳安全系数大于3后只在对应位置写入3。同样的方法,在Y向方向应力的位置上保存最大应力,在Z向方向应力的位置上保存最小应力,在XY向的位置上保存应力比,在YZ向的位置上保存应力幅,在ZX向方向应力的位置上保存平均应力。在ANSYS后处理器的云图显示过程中,结果文件中的单元欧拉角已经改为0,总体坐标系与单元坐标系此时方向是一致的,在单元方向应力的位置上保存的数值通过ANSYS通用后处理器显示能够与在整体坐标系下通过计算得出的数值保持一致。程序处理完成后,将处理后的RST文件读入ANSYS,在通用后处理器中绘制节点解的云图里边的X、Y、Z、XY、YZ和ZX方向节点应力云图显示的就分别是疲劳安全系数、最大应力、最小应力、应力比、应力幅和平均应力的云图,能够直观的显示疲劳分析所需的结果,并且可以准确地显示焊接结构疲劳失效的位置。

2 算例分析和探讨

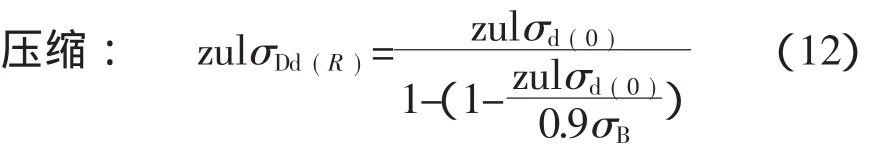

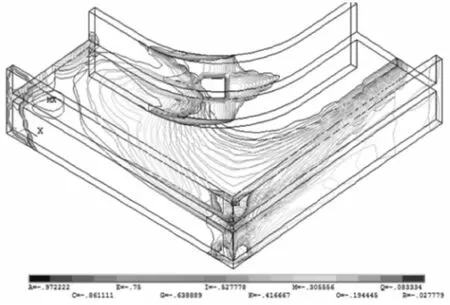

根据DIN15018-1标准,使用材料为st52-3的标准质量双贴角焊缝联接的腹板和弯曲翼缘板模型的疲劳分析为例,将结构一端固定,另一端加载纵向拉压和横向拉压,共四个载荷步,进行焊缝分级和疲劳安全系数计算分析,如图5所示。

图5 焊接结构有限元模型

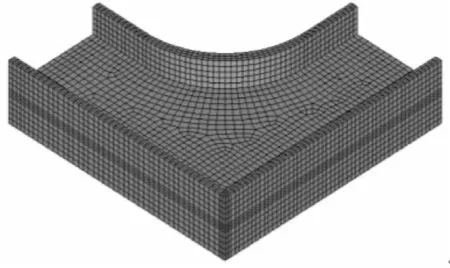

对静力结果文件进行后处理之前,在ANSYS中将模型所有在焊缝上的节点分为一组、所有母材的节点分为另一组,在前处理器中写出CDB文件。根据DIN15018标准,母材定为W0级,焊缝定为K2级,应力循环次数定为2×106,将RST文件通过二次开发系统进行后处理,将处理后的RST文件读入ANSYS软件中,X方向的节点方向应力显示的云图即为疲劳安全系数,如图6所示。

通过疲劳安全系数云图可以直观的看出,此结构在受到所有载荷步的加载情况循环作用下运行2×106次以上时,在靠近结构固定一端有部分焊缝的疲劳安全系数低于1.65的标准要求,其中最低值为0.901622,可知结构固定一端的部分焊缝在运行2×106以上会产生疲劳失效(见图6)。

图6 K2级焊缝质量等级下的疲劳安全系数等值线图

图7 焊缝处Goodman曲线

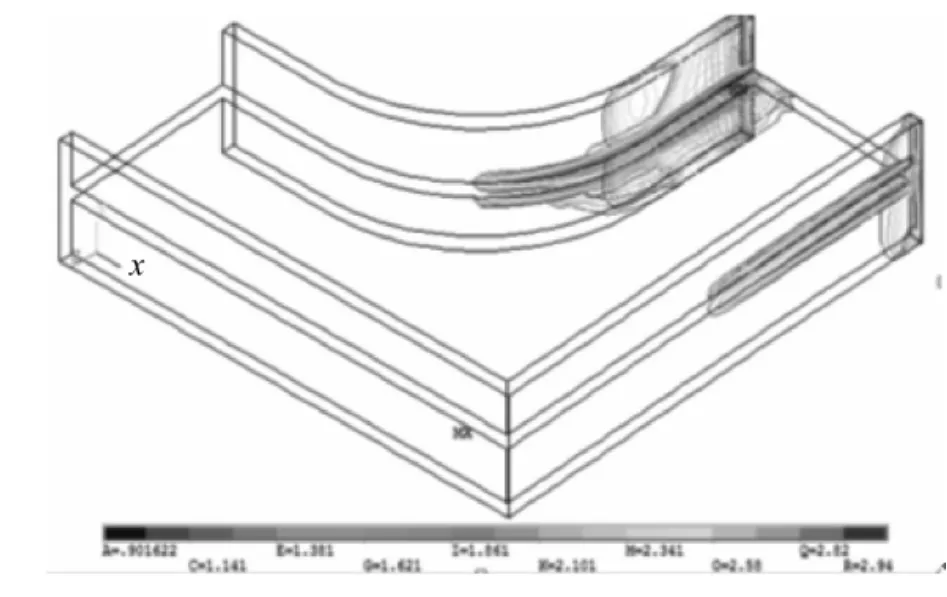

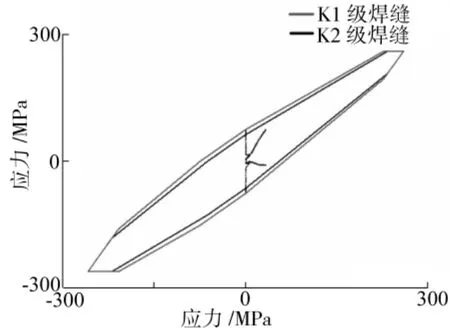

提取焊缝上所有节点上的σmax和σmin分布显示在DIN15018-1标准给出的对应K2级焊缝的Goodman曲线上,如图7所示。可以看出,在焊缝等级为K2时,部分焊缝上节点的最小应力和最大应力已经超出曲线,会产生疲劳失效。焊缝疲劳失效位置的应力比接近-1,与程序模拟出的焊缝疲劳安全系数最小位置应力比接近-1相吻合,如图8所示。

图8 应力比等值线图

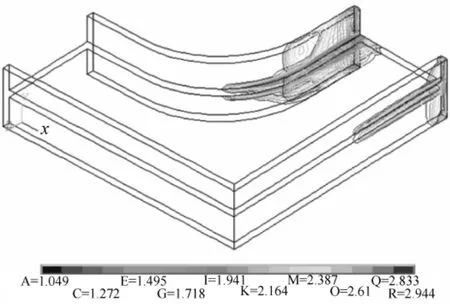

如果将焊缝质量等级提高为DIN15018-1标准的K1级焊缝,则可以增加在Goodman曲线包络范围内分布点的数量,提高焊缝的疲劳性能。通过程序模拟后所生成的在疲劳安全系数云图可以看出,在焊缝等级为K1的情况下焊缝处最小的安全系数提高为 1.049(见图 9),与分析 Goodman曲线得出的结论一致。

图9 K1级焊缝质量等级下的疲劳安全系数等值线图

3 结论

(1)通过对ANSYS平台的结果文件进行操作,实现对焊接结构疲劳强度分析结果文件的可视化,使疲劳强度分析结果以分布云图的形式直观地显示出来。

(2)复杂焊接结构由不同强度等级的焊接接头组成,利用该研究的分析方法,实现不同焊接等级的焊接接头和母材区域疲劳强度分析的程序化。

(3)通过基于ANSYS平台的二次开发,对结果文件进行后处理可以增加分析的灵活性,根据不同领域内的不同标准可以进行适应性的改进,有效降低了疲劳分析的工作量。

[1]拉达依.D.焊接结构疲劳强度[M].北京:机械工业出版社,1994.

[2]米彩盈.铁道机车车辆结构强度[M].成都:西南交通出版社,2007.

[3]DIN15018 Part1.Cranes Steel structures Verification and analyses[S].

[4]徐 灏.疲劳强度[M].北京:高等教育出版社,1986.

[5]霍立兴.焊接结构工程疲劳强度[M].北京:机械工业出版社,1994.

[6]李舜酩.机械疲劳与可靠性设计[M].北京:科学出版社,2006.

[7]高镇同.疲劳性能测试[M].北京:国防工业出版社,1980.

[8]王光钦,丁桂宝,刘长虹,等.弹性力学[M].北京:中国铁道出版社,2005.

[9]黄 鹏,魏兴钊.高压气体淬火过程中数值模拟软件中Fortran 数据文件的处理[J].现代制造工程,2006(2):52-54.

[10]王 耀,李志勇.焊接工艺制定及评定系统[J].电焊机,2010,40(4):43-47.