无线随钻测井系统封装结构的改进研究

2013-08-02杨文景史宏江李铁军周智勇

□ 杨文景 □ 史宏江 □ 李铁军 □ 周智勇

北京石油机械厂 北京 100083

无线随钻测井系统(Logging While Dring,LWD)是中国石油集团钻井工程技术研究院自行研制和开发,由北京石油机械厂制造,该仪器拥有独立测量短节,可以测量近钻头电阻率、方位电阻率、自然伽马等近钻头地质参数和工程参数,通过与常规MWD无线随钻测量系统对接实现测量数据实时上传到地面。该仪器现场使用性能稳定,在东北地区多口水平井使用效果良好,技术性能与国外LWD媲美,实时监测地层特性,实现在中、薄油层中的水平钻进,大幅度提高单井油气产量,在钻井施工作业中发挥了重要的指导作用。

随着LWD在深井的使用,在某油田4 500~4 665 m井段作业,出现地面系统显示异常,近钻头电阻率、方位电阻率、自然伽马这些近钻头地质参数上传中断,而MWD测量的参数仍在上传,说明MWD性能良好,起钻后检查发现测量短节的保护筒被高压压变形,致使传感器组件被保护筒挤压损坏而失效,经济损失严重。随着石油勘探水平的提高,我国需要开发的深井越来越多。为适应在深井的安全有效作业,提高仪器使用寿命,发挥先进测量仪器的优势,测量短节的保护筒式封装结构亟待需要改进。

1 保护筒式封装结构

测量短节是LWD的一个仪器化的独立短节,离钻头位置很近 ,通过壳体内的传感器组件(电池、控制电路板、电阻率传感器、伽马传感器等)实时随钻测量近钻头地质参数、工程参数并经MWD以脉冲的方式上传至司钻显示系统。图1为保护筒封装结构,主要由舱体、保护筒、锁紧机构、传感器组件组成。在舱体侧壁上有轴向方向的矩形槽,而且在圆周上平均分布 ,在槽内搭载传感器、电池及电路控制系统,两排槽之间是周向环形槽,用于缠绕传感器、电路板、电池之间的接线,用保护筒封装,保护筒被锁紧机构固定。保护筒的功能就是保护传感器组件。

图1 保护筒封装结构

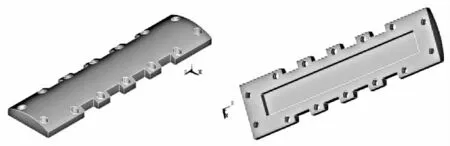

井底泥浆压力与井垂深成正比,随着仪器作业井段的加深,保护筒承受的泥浆压力变大。保护筒抗压能力与材料、壁厚、结构有关。保护筒材料为无磁钻铤,性能参数见表1。保护筒结构如图2所示,保护筒尽管受到舱体外圆的支撑,但舱体槽内放置的电池、控制电路板等正上方处的保护筒区域最为薄弱,壁厚为6.75 mm,在深井段作业时泥浆压力增大,井下工况恶劣,薄弱区极易被高压压扁,电器元件就会被变形的保护筒挤压损坏而失效,导致仪器下井失败。图3是保护筒在某油田作业时被高压压变形的图片。

图2 保护筒结构

图3 保护筒被压变形

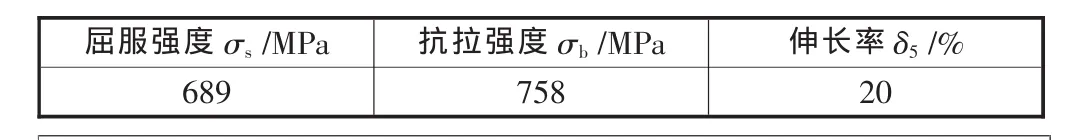

表1 无磁钻铤性能参数

仪器在井下作业,工况复杂,与井壁磕碰经常发生保护筒变形,虽然没有影响仪器下井成功率,但给拆卸保护筒带来困难,不能在钻井施工现场拆卸,需运回机加工车间采用破坏方法拆掉保护筒,再更换新保护筒。保护筒成为易更换零件,额外成本提高。

舱体内孔是水眼,有挠轴穿过,舱体内孔尺寸不能缩小,舱体侧壁要实现搭载功能,外径由于井眼尺寸限制,所以保护筒壁厚不能加大。

2 盖板式封装结构设计

按照保护筒功能特点,设计一种盖板式封装结构,根据传感器组件的长度,在舱体上分布与轴向平行的矩形槽,矩形槽内放置传感器、电路板、电池,各个矩形槽之间有小孔相通,用于传感器、电路板、电池之间的通讯连接,每个矩形槽有一个相配合的盖板,盖板与舱体用O形密封圈密封,螺钉将盖板固定在舱体上。由原来统一封装在保护筒内的结构改进为以每个元件为一个密封单元结构,如图4所示。例如,电池密封单元由盖板、电池、O型密封圈、垫圈、螺钉组成。

图4 电池密封单元

2.1 盖板的密封

盖板与舱体之间的密封是静密封。在静密封中以O形密封圈应用最为广泛。O型密封圈有很多优点,工作压力可从0.133 3 MPa到 100 MPa;温度范围可从-60~2 000℃。如果设计、使用正确,O形密封圈在静密封中可以实现无泄漏的绝对密封。

盖板要求具有良好的密封性能:①舱体、盖板的接触面和盖板上沟槽加工粗糙度Ra数值为1.6 μm,接触面的平面度为0.03 mm。②盖板上沟槽的深度、宽度设计合理,使O形密封圈产生合适的压缩量,在15%~30%之内。③经计算,要求螺钉上紧扭矩为30~35 kN·m,螺钉要使用防松垫圈。

2.2 盖板强度计算

封装传感器组件的盖板共8块,选用其中一块壁厚最薄、内槽结构为方槽(其它槽为半圆形槽,宽度相同)的盖板进行强度计算。运用ANSYS软件对盖板进行应力计算。

2.2.1 盖板实体模型

利用ANSYS软件建模,建立盖板的简化三维实体模型,如图5所示。

图5 盖板ANSYS模型

2.2.2 材料及性能

盖板材料为0Cr17Ni4Cu4Nb沉淀硬化不锈钢,其性能参数见表2。单元类型为Solid45实体单元。

表2 0Cr17Ni4Cu4Nb沉淀硬化的性能参数

2.2.3 施加载荷

计算盖板底面与舱体的接触压力P,首先要计算螺钉的预紧力F0,见如下公式:

式中:T 为拧紧力矩,N·mm;F0为预紧力,N;d 为螺纹公称直径,mm;K为拧紧力矩系数。

拧紧力矩按T=35 000 N·mm计算,d=8 mm,根据使用条件查机械手册选 K=0.12,由式(1)得,预紧力F0=36 458 N,14个螺钉施加的预紧力之和为36 458×14=510 412 N,盖板底面面积为9 980 mm2,计算得盖板底面与舱体的接触压力P为51.14 MPa(对盖板底面施加压力为51.14 MPa)。

仪器在井下承受的外压力可以按静压力计算,因为泥浆环空上返速度较低,动压力可忽略不计,其大小取决于泥浆液体密度和井垂深。按一般规定,<2 km为浅井,>2 km且<4 km为中深井,>4 k m且<6 km为深井,>6 km为超深井。假设泥浆密度为1.2 g/cm3,井深为6 km,则静压为72 MPa(对盖板上表面施加外压力为 72 MPa)。

在螺钉孔内圆面限制X、Y、Z三个方向的自由度,盖板长度方向的两个侧面限制X方向自由度,盖板宽度方向的两侧面限制Z向自由度,盖板底面限制Y向自由度。

2.2.4 结果分析

施加载荷后对盖板进行有限元求解,计算结果如图6。

图6 施压72 MPa后盖板的等效应力云图

通过计算结果分析可知,盖板厚度最薄部分为应力集中区域,但最大应力远小于屈服应力,证明盖板强度满足在深井的设计要求,能起到保护舱体内电器元件的功能。

2.3 盖板式结构的优点

改进后盖板式封装结构满足在深井中使用要求,而且还带来了以下优点。

(1)盖板式封装结构释放了舱体的有效空间,原来保护筒内舱体外径为174 mm,改进后舱体外径增大到178 mm,提高了舱体强度和抗弯性能。

(2)改进前测量短节外径为190 mm,改进后测量短节外径为178 mm,测量短节外径缩小了12 mm,优化了仪器串整体结构组成,减少仪器串在下井或作业过程中对水平井、多分支井井壁的破坏,同时也减少仪器的偏磨。

(3)改进前拆卸和装配需要保护筒的专门工具,工人劳动强度大,有时保护筒变形需运回维修车间,耗费更大。改进后只用内六角扳手在钻井施工现场就能拆卸和装配盖板完成工作,大大减少劳动强度,节省了维修费用。

3 LWD采用盖板式封装结构的使用效果

改进后的LWD在深井、中深井的钻井施工现场多次应用,测量短节无1例发生盖板被压变形及传感器组件被高压挤压损坏现象,测量短节外圆磨损很轻微,解决了以前仪器频繁更换保护筒的问题,有效保证了仪器现场应用的稳定性和可靠性。图7为完成下井作业后的盖板式测量短节图片。

图7 完成下井作业后的测量短节

4 结论

LWD测量短节采用盖板式封装结构对传感器组件起到有效保护及抗高压、防磨作用,使LWD在中深井、深井中得到大量使用,发挥了地质导向钻进的技术优势,对提高单井采油量发挥了重要作用,延长仪器整体的使用寿命。

盖板式封装结构适用性强,操作方便,可以推广应用到其它随钻测量仪器类产品中。

[1] 成大先.机械设计手册[M].北京:化学工业出版社,2002.

[2] 博弈创作室.ANSYS7.0基础教程与实例详解[M].北京:中国水利水电出版社,2003.

[3] 苏义脑.地质导向钻井技术概况及其在我国的研究进展[J].石油勘探与开发,2005,32(1):92-95.

[4] 张炳顺.Baker LWD无线随钻测井系统现场应用与维护[J].石油钻采工艺,2008,30(1):115-117.