洛阳桥钢箱梁焊接技术

2013-08-02中铁宝桥集团有限公司陕西宝鸡721006宗小艳黄河珍王秀菊

中铁宝桥集团有限公司 (陕西宝鸡 721006) 宗小艳 黄河珍 王秀菊

1.概述

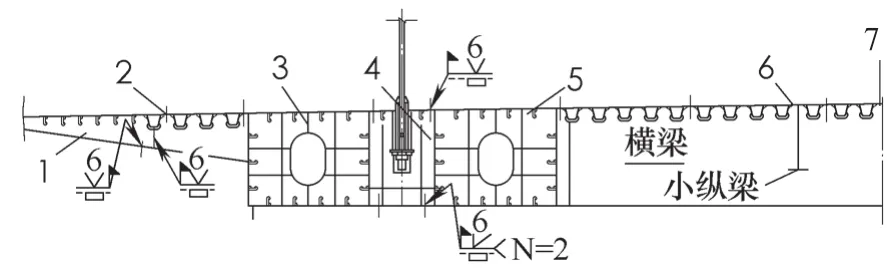

洛阳桥主桥采用双塔双索面自锚式悬索桥,桥梁总长为492m,桥宽为45m。主桥钢箱梁横向两侧采用两个单箱室钢箱连接形成主纵梁,两侧主纵梁通过连接横梁、次纵梁和桥面板形成钢箱梁,钢箱梁外侧设悬臂梁,钢箱梁标准断面如图1所示。除悬臂面板、悬臂加劲板及锚箱吊杆采用Q235B钢材外,其余部位均采用Q345qD。全桥用钢量约6948t。

图1 钢箱梁标准断面示意

根据本桥钢箱梁结构特点,考虑交通运输条件、工地施工架设方案等对全桥钢箱梁进行了合理的分块与分段。钢箱梁制造采用“板块→板单元→块体→工厂涂装→主纵梁拼焊→主纵梁预拼装→钢箱梁拼焊→环缝焊接→钢箱梁表面最后一道面漆涂装”方式进行生产。

该桥钢梁为全焊钢箱梁,结构连接关系复杂,焊缝较多,焊接工作量大,所产生的焊接变形和残余应力较大,焊接变形难控制。焊接是整个钢梁制造的关键,其工艺的合理与否直接关系着钢梁的制造质量和进度。为了确保该桥的焊接质量和生产进度,我们在经济、高效、安全可靠的前提下,优先使用先进的焊接生产工艺。

2.焊接材料

钢箱梁主体结构采用Q345qD钢,符合GB/T1591—1994《低合金高强度结构钢》要求,是桥梁钢结构广泛使用的一种钢材,具有良好的焊接性能。经过焊接工艺评定试验选定焊接材料为:

埋弧焊:H10Mn2(φ5.0mm)+SJ101q;

药芯焊丝CO2气体保护焊:E501T—1(φ1.2mm)+CO2;

实芯焊丝CO2气体保护焊:ER50—6(φ1.2mm)+CO2;

实芯焊丝富氩气体保护自动焊:

ER50—6(φ1.6mm)+(Ar80%+CO220%);

焊条电弧焊:E5015 (φ4.0mm)。

焊材在满足相关标准的同时,与供货单位又制定了高于标准的控制指标,以保证焊缝金属扩散氢的含量和低温冲击韧性。

3.焊接工艺

根据本桥用钢材焊接特点、焊缝接头形式、质量要求,对各种接头选定的坡口形式、坡口尺寸、焊接材料和焊接工艺,按照JTJ041—2000《公路桥梁施工技术规范》和TB10212-2009《铁路钢桥制造规范》制定工艺评定试验大纲,进行全面的焊接工艺评定试验。工艺评定试验通过后作为编制本桥焊接工艺文件的依据。根据该桥钢梁的分块、分段及制作特点,本桥焊接工艺主要分厂内焊接和工地焊接两大部分。

4.厂内典型焊缝的焊接

根据该钢梁分块特点,梁段厂内块体制作焊接部分主要包括:桥面板单元、主纵梁、锚箱单元、横梁、小纵梁及悬臂单元等。

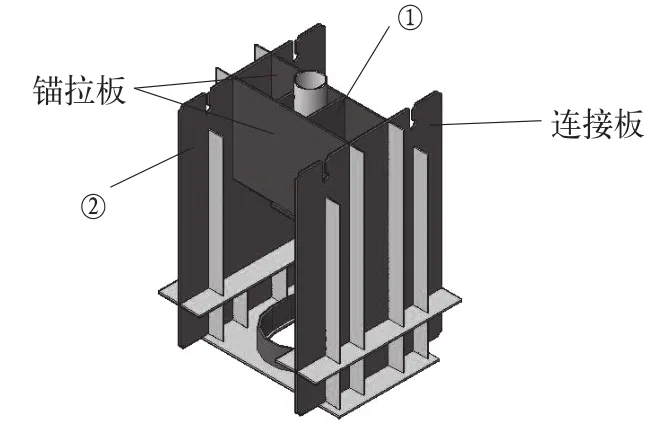

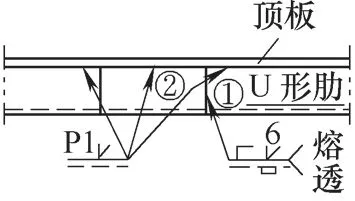

(1)桥面板U形肋的焊接 U形肋与顶板间为坡口角焊缝,设计要求U形肋与顶板间坡口角焊缝熔透度≥80%,所有U肋坡口焊缝严禁焊漏。经焊接工艺评定试验后确定开图2所示坡口,采用热输入较小的熔化极混合气体保护自动焊船位同方向施焊U肋焊缝。

该焊缝的熔透质量是正交异性板质量的关键,为保证焊接质量,制定以下焊接工艺要点:

图2 U肋焊接坡口示意

第一,根据板单元焊接过程中的热输入、应力分布及变形趋势,总结焊接变形的规律,确定反变形量,设计制作U肋焊接反变形胎架,在胎架上采用“反变形”技术控制U肋板块单元的焊接变形。反变形工装如图3所示,所有的焊接在此胎架上进行。

图3 U形肋焊接反变形工装

第二,控制焊接方向和焊接顺序,总体原则是同向交错施焊,避免杆件集中受热引起过大变形。

第三,焊丝干伸长对熔深影响较大,同时在电弧直对坡口根部时容易焊漏,规定U肋焊接的干伸长宜控制在20~25mm。

第四,U肋坡口角焊缝的熔深和成形对操作变化十分敏感,焊接过程中必须随时跟踪观察电弧状态,及时调整焊丝对正位置,电弧不宜直接对准坡口根部,应偏离坡口根部2~3mm朝向面板侧。

第五,U肋端部150mm范围内允许使用药芯焊丝CO2半自动焊手工焊接,焊接前将接头处打磨成1∶5的斜坡。焊接完成后修磨接头成匀顺过渡,并将有钢衬垫处修磨为不陡于1∶5斜坡。

(2)主纵梁四条主焊缝 主纵梁腹板与顶底板四条主焊缝均为熔透焊缝(见图4),腹板板厚较薄,经过焊接工艺评定试验,选择单面V形坡口,坡口开在箱内侧,采用药芯焊丝CO2气体保护焊。先在箱内侧焊接,外侧焊前用碳弧气刨进行清根,焊接时采用多人分段同向的顺序。

图4 主纵梁腹板与顶底板熔透角焊缝示意

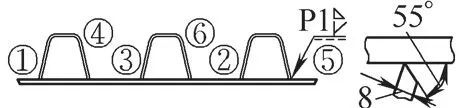

(3)锚箱单元熔透角焊缝 锚箱单元结构构造复杂,焊缝拘束度高,是全桥受力最重要的部位,为提高该部位的力学性能,经焊接工艺评定,全部采用药芯焊丝CO2气体保护焊焊接,其结构如图5所示。

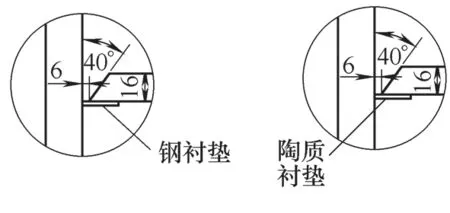

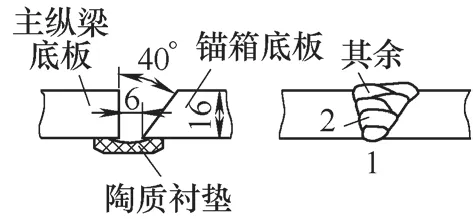

根据锚箱结构形式,由于空间受限,采用单面焊双面成形工艺,坡口如图6所示。焊接前坡口背面贴相应衬垫,锚拉板之间焊接背面贴钢衬垫,锚拉板与连接板之间焊接背面贴陶质衬垫,组装时均留6mm间隙,焊接时注意焊道排列及层间清理,并及时调整焊接顺序。

图5 锚箱结构

图6 锚箱结构坡口

5.工地焊接

根据工地施工方案,各接头连接主要焊缝多为熔透焊缝,同时局部操作空间有限,因此焊接有较大的难度,不仅要保证焊缝的内在质量,而且要保证最小的焊接变形,故大量采用了CO2气体保护焊,以保证结构的连接精度。

(1)工地施焊顺序及注意事项 工地整体组焊顺序为先焊接各单元之间纵向连接焊缝,再焊接各梁段之间横向连接焊缝,遵循对称、均匀、同步施焊的原则,安排多人同时对称进行焊接,并随时观察变形情况,注意调整焊接顺序。

桥面板吊装单元焊接顺序:次纵梁与横梁角接焊缝→桥面板之间纵向对接焊缝→横梁、次纵梁与桥面板角接焊缝。

主纵梁焊接顺序:锚箱、连接板底板与主纵梁箱体底板对接焊缝→锚箱与主纵梁箱体连接焊缝→连接板与主纵梁箱体连接焊缝→主纵梁顶板与主纵梁箱体对接焊缝→锚箱、连接板与主纵梁顶板焊缝。

钢箱梁整体焊接顺序:横梁与主纵梁接头对接焊缝→桥面板与主纵梁顶板对接焊缝→悬臂与主纵梁连接焊缝。

钢箱梁横向接口焊接顺序:主纵梁底板横向焊缝→主纵梁腹板横向焊缝→主纵梁顶板横向焊缝→次纵梁横向焊缝→桥面板横向焊缝→悬臂横向焊缝→嵌补段焊缝。

桥位横向接口焊接应注意以下事项:①各接口焊接方向应两侧对称施焊。②为减小因焊接而产生的附加应力和焊接残余应力,焊接方向总的原则是:横向焊缝应从桥中轴线向两侧对称施焊;一端有自由端的长焊缝,可从另一端施焊向自由端前进;采用分中、对称分段施焊。③应在桥面板、底板、腹板对接焊缝无损检测合格后,方可组装U肋、板条肋嵌补段。

焊接时注意焊道排列,焊道排列应上下交错,以便形成相互交织成网状的结晶,使焊缝杂质偏析分散,有利于提高焊缝的低温冲击韧性。

(2)工地典型焊缝的焊接 锚箱单元与主纵梁连接焊缝:锚箱单元与主纵梁之间连接焊缝主要为底板对接焊缝、连接板与主纵梁底板及腹板的T形熔透角焊缝等。先焊接底板对接焊缝,探伤合格后焊接锚箱连接板与主纵梁腹板及底板熔透角焊缝等。

根据现场安装情况,结合制造难度,经焊接工艺评定后,对该部位接头均采用单面单边V形坡口。坡口开在锚箱单元,焊接方法为药芯焊丝CO2气体保护焊。锚箱底板与主纵梁底板采用单面焊双面成形工艺,如图7所示,焊接前在坡口背面贴陶质衬垫;锚箱连接板与主纵梁腹板及底板T形熔透角焊缝先在坡口侧焊接,背面焊接前用碳弧气刨清根,注意清根质量。

主纵梁与横梁连接焊缝:主纵梁与横梁之间连接焊缝包括横梁底板与主纵梁底板焊缝,横梁腹板与主纵梁横梁接头板焊缝,均为对接焊缝,分别选用单边V形和双边V形坡口,根部留6mm间隙,背面贴陶质衬垫,采用实芯焊丝CO2气体保焊焊接,焊接时要求以桥轴中心为基准横梁两侧对称施焊,以保证两侧焊缝收缩一致,并随时监控变形趋势,对焊接方向、焊接顺序进行动态调整。

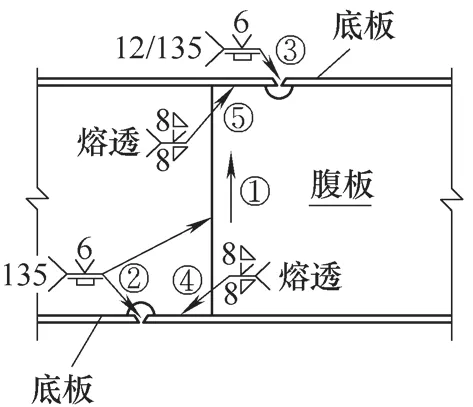

主纵梁横向对接焊缝:主纵梁横向连接主要焊缝焊接顺序:①腹板对接焊缝。②底板对接焊缝。③顶板对接焊缝。④腹板与顶底板熔透角焊缝,如图8所示,图中带圈数字表示焊接顺序,箭头为焊接方向。

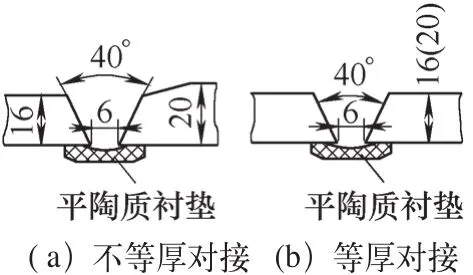

腹板及底板对接均采用实芯CO2气体保护半自动焊单面焊双面成形焊接工艺,坡口如图9所示,不等厚对接时将厚板加工1∶8斜坡。

腹板与顶底板熔透角焊缝焊接前对腹板对接焊缝两端头和搭接部位进行气刨修磨,腹板对接焊缝两端修磨为腹板与顶底板熔透焊缝的坡口形式,搭接部位修磨为1∶5斜坡,用实芯CO2气体保护半自动焊焊接,焊接完成后将搭接部位打磨匀顺过度。

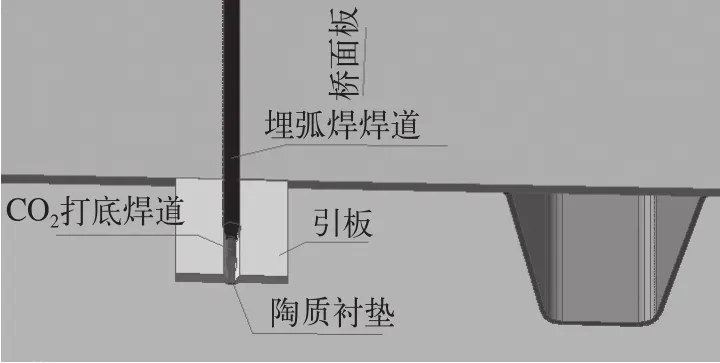

顶板对接焊缝:顶板纵、横向对接采用背面贴陶质衬垫采用单面焊双面成形工艺,用实芯焊丝CO2气体保护半自动焊焊接打底焊缝,埋弧焊填充盖面,如图10所示。

图7 锚箱底板与主纵梁底板焊缝示意

图8 主纵梁横向连接示意

图9

焊接时注意:①打底焊缝采用CO2气体保护焊共焊接两层,厚度≥8mm。第1层打底焊接采用小热输入摆动焊接,以保证熔合良好;第2层打底焊接热输入可适当增加,采用窄焊道焊接。②埋弧焊接第一层填充焊接时电流取下限以防止焊漏,埋弧焊盖面时电压走上限。③埋弧焊填充时控制热输入和层间温度确保焊缝力学性能,盖面时多道盖面,控制余高和焊缝外观成形。④为了控制梁段总宽,焊接前顶板每条纵向对接焊缝预留3mm收缩量,焊后横向收缩总宽控制在验收标准范围内。

图10 对接焊缝示意

当受条件限制不能用埋弧焊盖面时,可采用实芯焊丝CO2气体保护焊盖面,先焊接气体保护焊焊道,然后焊接埋弧焊盖面焊道(焊前将接头处气刨出1∶5的斜坡,并搭接20mm再行施焊,焊后将搭接处修磨匀顺),如图11所示。

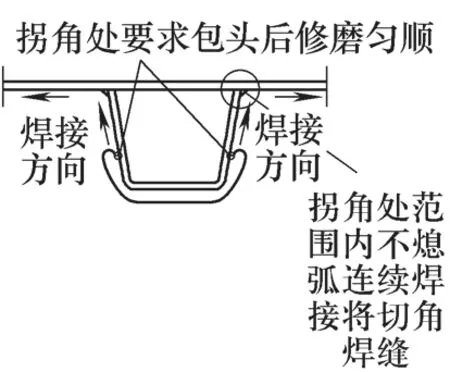

U形肋和横梁腹板的焊接:U形肋和横梁腹板的相交处,由于承受往复作用的荷载,应力比较复杂,为提高此处的抗疲劳性能,待各板件就位后,采用实芯焊丝CO2气体保护焊焊接,过焊孔处不进行引弧、熄弧,从下向上进行立位施焊U肋与横梁腹板间角焊缝。对U肋与横梁腹板角焊缝的端部进行包角处理,并对成形不匀顺的地方进行修磨(见图12)。

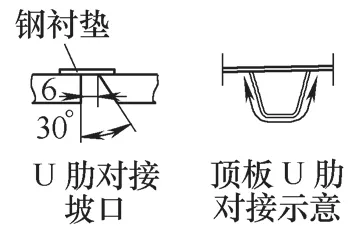

桥面板U形肋嵌补焊接:U肋嵌补段焊接顺序:①先焊接U肋对接焊缝,如图13所示。②将对接焊缝端部修磨出与预留段同样的坡口,再焊接嵌补段U与顶板的坡口角焊缝。

图11 气体保护焊盖面示意

图12 U肋与横梁腹板焊缝示意

焊接方法采用实芯焊丝CO2气体保护焊,U肋对接采用单面焊双面成形工艺,焊接前背面贴永久型钢衬垫,如图14所示,钢衬垫采用连续焊焊接。

图13 U肋嵌补段焊接示意

图14 U肋对接焊缝示意

6.焊接检测

(1)焊缝外观检测 待焊缝金属冷却后对所有焊缝进行外观检查。焊缝不得有裂纹、未熔合、焊瘤、夹渣、未填满、弧坑及漏焊等缺陷,其质量应符合验收标准规定。

(2)焊缝无损检测 焊缝经外观检测合格后进行无损检测,无损检测在施焊完成24h后进行。其中:对顶板、底板纵向、横向对接焊缝和腹板横向对接焊缝进行100%超声波+10%X射线按I级焊缝检测;腹板与顶底板的熔透角焊缝,进行100%超声波探伤按Ⅱ级焊缝检测;U形肋与顶底板间坡口角焊缝,焊接完成后对每条焊缝两端1m范围进行磁粉检测,检测等级II级。

超声波按检测方法按GB11345—1989《钢焊缝手工超声波探伤方法和探伤结果分级》执行,X射线检测方法按GB3323-1987《钢熔化焊对接接头射线照相和质量分级》执行,磁粉检测方法按JB/T6061—1992《焊缝磁粉检测方法和缺陷磁痕的分级》执行。

(3)焊缝破坏性试验 在焊接主要构件产品时,增设产品焊接试板。产品焊接试板焊缝经外观和探伤检测合格后,取样进行破坏性试验,进行接头拉伸、侧弯和焊缝金属低温冲击试验,获得焊缝力学性能参数,用于监控焊缝质量的稳定性。对于纵向对接焊缝,每30条做一组焊接试板;桥位横向对接焊缝,每10条焊缝做一组焊接试板。

7.结语

该方案所选用的焊接工艺合理,焊缝外观及力学性能均符合验收标准,确保了该桥的生产制造质量。