化工新视野下中国生物甲烷跨越式发展策略

2013-08-02陆小华杨祝红朱育丹

刘 畅,陆小华,杨祝红,朱育丹,冯 新

(材料化学工程国家重点实验室,南京工业大学,江苏 南京210009)

1 生物甲烷符合我国节能减排重大需求

天然气是当今世界首选的清洁燃料和优质化工原料,我国天然气需求量急剧上升。2011年我国消耗的天然气总量达到1290 亿立方米,预计2020年将超过2000 亿立方米。然而我国是缺油少气的国家,据国土资源部公布的数据,2011年我国天然气探明储量为4.5 万亿立方米,仅可使用20~30年。因此,保障我国未来天然气供应的可持续性,事关国家安全。

目前,我国对能源的需求不断增长。2011年,能源消耗总量已达34.8 亿吨标准煤,跃居世界第一位;然而,由于煤炭、石油和天然气等化石能源所占比例高达90%,虽然采取各种减排方法,但当年二氧化碳减排4%的指标仅实现减排1.31%。大力发展可再生能源,减少化石能源的消耗,是实现二氧化碳减排的必由之路。

同样令人担忧的是污染问题。统计表明,目前全国每年的城市垃圾生产量达到1.5 亿吨,未经处理的垃圾总量已达到70 亿吨。同时,我国13 亿人口和分别占世界51%和40%饲养量的猪和鸡鸭所产生的粪便数量世界第一,国务院2010年颁布的《第一次全国污染源普查公报》指出:“畜禽养殖业污染严重,全国水污染中的42.0%COD、21.7%总氮、37.7%总磷排放量来自畜禽粪便”。低劣生物质的无序堆放,不仅会传播各种病菌,还会发酵生成甲烷释放到大气中,引起的温室效应是CO2的21 倍!

然而,低劣生物质是产生生物甲烷,替代天然气的宝贵资源。与太阳能、风能相比,以生物甲烷为典型代表的生物质能是唯一可存储、可作为燃料和化学原料的可再生能源。将低劣生物质高效转化为生物甲烷是其资源化利用的最优方式(见表1)。

我国每年产生的低劣生物质总量近30 亿吨(干重),若将其高效转化,可制得2000 亿立方米生物甲烷,是我国2010年天然气开采量的2 倍,每年可减少10 亿吨CO2排放。并极大程度地缓解我国天然气短缺的危机;同时,由于废液废渣中富含氮、磷,可代替20%~40%化肥。因此,大力开展低劣生物质高效转化生物甲烷,是“化腐朽为神奇”,同时实现节能与减排的有效手段,符合我国国家战略重大需求。

目前,欧盟和美国在其可再生能源路线图中均将生物甲烷列为重点发展的新一代生物燃料。德国从2006年开始从沼气提纯得到生物甲烷,并注入天然气管网,经过多年对生物甲烷原料、工艺和设备的大量研究探索,到2011年底,7000 个沼气工厂中已有107 家从事生物甲烷的生产[1]。德国政府还立法规定,到2020年生物甲烷要占到天然气需求量的6%。瑞典2010年全国已有120 多个加气站和4万辆应用生物天然气的汽车,生物甲烷气用量已占到全国天然气用量的10%,瑞典力图成为世界上第一个以生物甲烷等可再生能源为主的“无油经济体”[2]。

然而,由于发酵产生的沼气,要经过复杂的提纯过程,包括H2S 除杂、CO2分离和压缩等阶段,才能达到天然气质量要求注入管网。即使在技术设备先进的德国,提纯过程的成本也占到其天然气价格的20%~30%,再加上发酵过程的低速率,以及为维持发酵温度所消耗的系统能量,生物甲烷工厂仍需依赖于政府诸多补贴维持运行[1]。

我国低劣生物质产沼气已有多年的历史。从20世纪50年代即积极推广户用沼气技术。从90年代开始,开始引进国外先进热电联产技术,建立了若干畜禽养殖场大中型沼气工程[3]。北京德青源实施的沼气发电工程,每年处理8 万吨鸡粪和12 万吨污水,向外输出1400 万千瓦时绿色电力和16 万吨优质有机肥料,实现二氧化碳减排8 万4 千吨/年[4]。山东民和牧业公司日处理300吨鸡粪及500吨废水,日产沼气2.8 万立方米,发电厂装机容量3 兆瓦,日发电7 万千瓦时[5]。

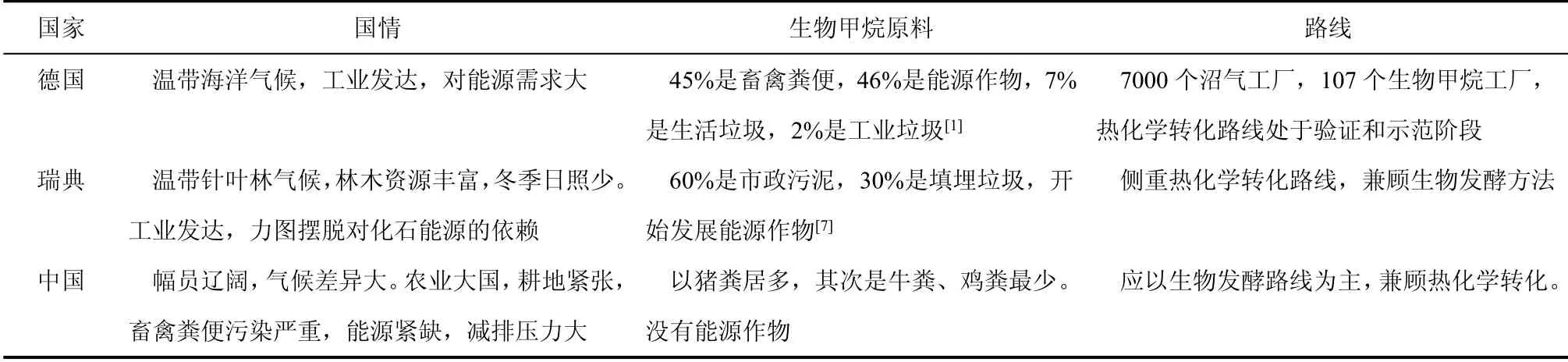

然而,生物甲烷与沼气在物质和能量的有效利用上存在本质差异。对于沼气过程,其主要思路是满足减排低劣生物质污染,体系的能量利用效率较低;目前,我国一方面在沼气发酵领域与国外存在较大差距。我国沼气池总量虽然众多,但规模小、产气速率低、实际使用效率低下。据报道,2008年黑龙江省新建户用沼气池11 万个,建成后90%报废,投入的6 亿多资金付之东流;另一方面,我国国情与国外存在较大差异,照搬国家技术设备无法有效运行(如表2)。德国发酵过程的原料,有46%来自专门种植的玉米等能源作物[1],不仅产气效率高,而且发酵速度快。对于瑞典,由于其冬季日照时间少和低劣生物质主要是难水解发酵的林木材料,因而主要开发将生物发酵与热化学转化相结合的生物甲烷发展路线[6]。然而,我国沼气发酵的原料,主要是猪粪、鸡粪等畜禽粪便,不仅固含量低,而且产气效率低下,再加上其中含有的大量N、P等元素容易导致体系酸化失稳。同时,我国巨大的人口压力,也不允许在耕地上种植能源作物与人争粮,因此,我国的生物甲烷产业,需要寻找一条全新的跨越式发展之路。

表1 生物质利用路径资源化利用的评价

表2 各国生物甲烷状况分析

2 生物甲烷物质高效转化存在科学难题

目前各国生物甲烷产业极度依赖于政府补贴,很重要的一个原因是生物甲烷过程物质转化和能量有效利用的科学问题尚没有被揭示。2010年美国总统科学顾问、斯坦福大学教授Lynn Orr 在化工热力学领域最高水准国际会议——PPEPPD2010 上作了有关二氧化碳减排的大会报告,他指出:化石能源的有效利用极限已经很清楚了,但是新能源的极限却还是未知,亟需热力学的介入,而精确的基础物性数据和复杂流体相平衡是研究可再生能源的关键和重要基础。

2012年,负责欧盟生物质能源项目“BIO4ENERGY”的首席科学家、瑞典吕勒奥理工大学Marcus hman 教授在参观考察南京工业大学生物甲烷发展状况时表示,包括生物甲烷在内的可再生能源,经过这些年的摸索研究,急需从热力学基础层面对各种技术方法进行梳理评价,为今后的发展方向和政府补贴制度奠定理论基础。

因此,如何评价和实现生物甲烷体系中物质高效转化和能源有效利用,已成为国内外专家学者的共识。

从物质转化和能量利用角度来看,目前生物甲烷过程存在“两低一高”问题,即:①产气速率低,代表先进水平的德国大规模工程甲烷产率一般为1.0~1.5 m3/(m3·d),我国仅为0.5~0.6 m3/(m3·d);②甲烷浓度低(甲烷含量约50%);③过程能耗和规模化成本高。这三大问题直接导致低劣生物质甲烷化产业的入不敷出。

工业放大过程中物质的高效转化和能量的有效利用是化学工程的核心内容。从历史来看,化学工程与生物技术的结合,极大程度推动了生物技术的发展。20 世纪30年代青霉素发酵水平仅为40 U/mL,收率为35%,纯度为20%,导致其价格高达1.6 万美元/kg;40年代初,化工放大技术的介入,使青霉素实现了产业化,现在其发酵水平已达10万U/mL 以上,总收率达95%,彻底解决了其价格及产量问题[8]。

3 生物甲烷过程需要化学工程前沿研究的介入

3.1 传统化工强化方法不适用于生物甲烷系统

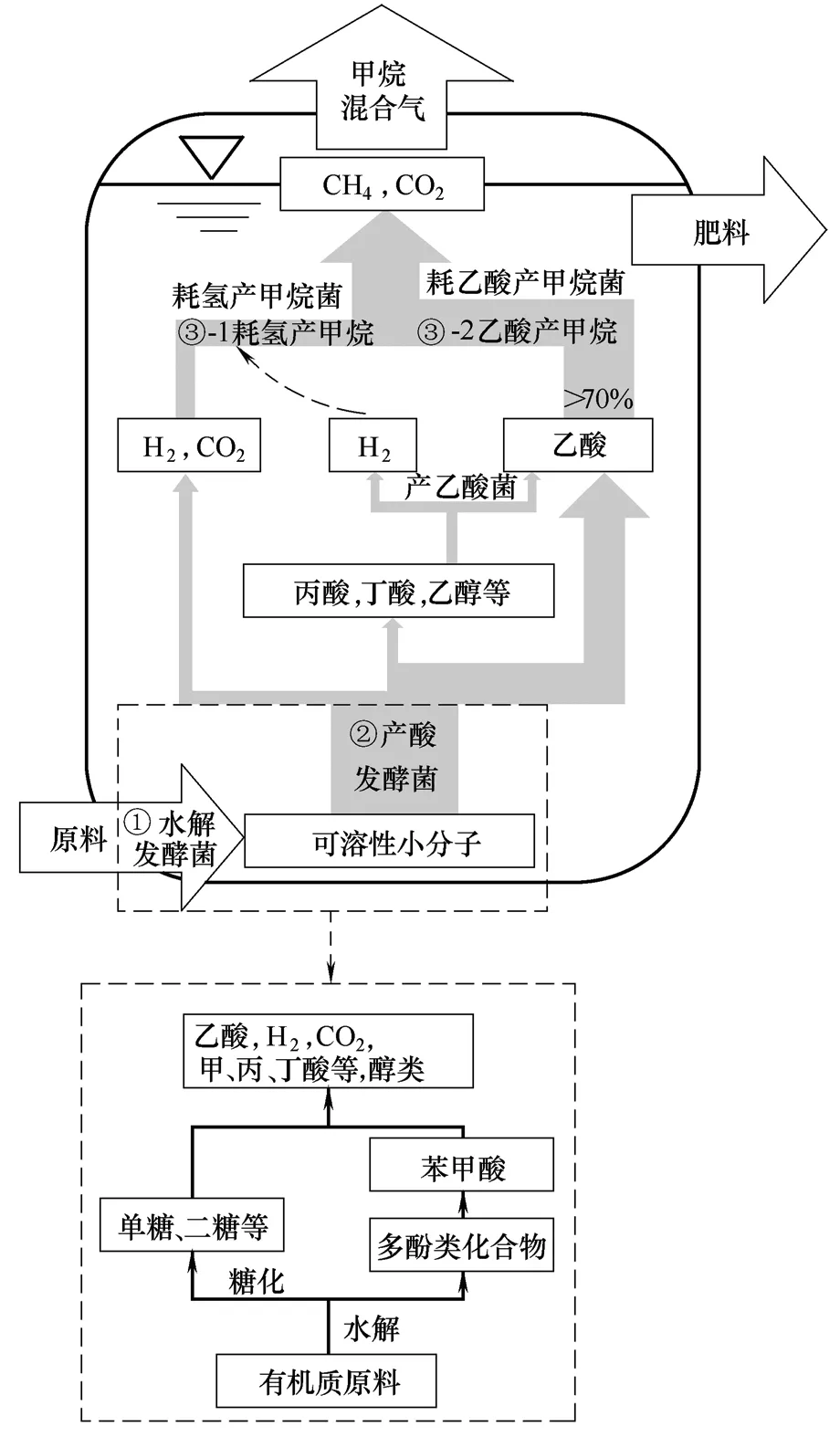

低劣生物质发酵转化为生物甲烷的过程,被认为是生物转化中最为复杂、最为困难的过程,因为它涉及三“多”——多菌群、多反应、多相(固-液-气共存),该过程可分成①水解-②酸化-③乙酸化-④产甲烷4 个阶段,见图1[9]。

生物甲烷过程属于典型的多菌群生物系统,不仅甲烷菌由于属于极端厌氧的古菌而无法通过微生物培养的方法进结构解析,其菌群之间相互关系也极其复杂,形成了一个多级互营代谢网络。过程强化的传统方法是通过改变温度、压力和浓度等系统参数强化过程速率。对于生物甲烷复杂体系过程放大来说,这些手段难以起到有效作用。例如,底物浓度是影响产气速率的重要参数。非常矛盾的是,产甲烷菌需要乙酸作为底物,但耐酸性却很差。产甲烷菌在pH 值为6.8~7.2 时活性最高,当pH 值低于6.2 时,产甲烷菌的生长明显被抑制,而产酸菌的活性仍很旺盛,常导致pH 值降至4.5~5.0,这种酸化状态对产甲烷菌有很大的毒害作用,甚至导致菌群的死亡[9]。

图1 低劣生物质厌氧发酵过程示意图

同时,生物甲烷按发酵温度分为:常温发酵(自然温度下发酵,发酵温度受气温影响而变化)、中温发酵(35±2 ℃)和高温发酵(50~60 ℃)工艺。温度升高生物甲烷发酵的产气率也随之提高,与20℃和35 ℃相比,55 ℃下产气速率分别提高144%和41%[10]。但对大型生物甲烷工程而言,升温增加的产气量往往不足以抵消升温所耗的能量。因此,如何在低能耗的条件下,优化生物甲烷系统的能量输入输出网络,实现发酵速度与能量效率之间的匹配,也是生物甲烷系统与传统化工过程的存在显著区别的地方。

3.2 纳微界面传递是过程强化的关键步骤

生物发酵存在气液、液液、固液等界面,大量涉及界面吸附和反应、界面区流体的非均匀分布、质量和热量传递等基本问题。强化菌群界面的传递过程,成为甲烷产气速率提高的关键。但菌群尺寸在微米级且表面存在复杂的纳米结构,反应过程中气泡的成核长大也处于纳米级,传统化工强化理论已难以适用。

纳微尺度下“三传一反”理论已成为化学工程领域新的研究热点。作者课题组运用量子化学和分子模拟等先进技术手段,经过长达10年研究,在国际高影响因子化学化工期刊发表系列论文和专著[11-13],获得重要认识:介观尺度下三传一反的“强化”关键在于界面性质的调控,其影响远大于温度和压力。与此同时,将这一概念成功运用在加氢脱硫催化剂材料的设计研发中,仅通过催化剂界面亲疏水性的改变,即将反应转化率由原有的58%提高到98%。

华东理工大学刘洪来教授等的研究表明[14],固体表面化学性质的不均匀性对固液界面区流体的结构有重要影响,通过固体表面亲疏水性的修饰可以显著改变表面对溶液中微量有机物的吸附选择性,从而改变界面传递规律,这为生物甲烷过程界面传递速率的调控奠定了理论基础。

3.3 纳微界面传递的非平衡热力学新理论

过程速率的改变通常需要温度差、压力差或浓度差的变化来实现,这些变化最终造成在反应与相界面上的化学位梯度增大。根据热力学原理,过程的化学位梯度越大,系统偏离可逆过程越远,此时系统的热力学效率越低(能耗越高)。这也是“节能”与“减排”在实施时存在矛盾的原因[15]。

华东理工大学胡英院士指出,过程速率和效率的基础研究位于节能减排三大关键科学问题之首,非平衡热力学的原理和方法是解决两者博弈问题的唯一有效手段。

在国家973 计划预研项目“过程工业减排的节能机制”的研究中,作者课题组针对过程工业减排中的节能问题,采用同时考虑物质和能量转换的化工热力学方法,将过程工业与新材料和新能源工业进行耦合,建立科学、客观、定量地评价各高耗能过程工业的节能减排和新能源产业的系统化模型。研究表 明[15-17],传统化工通过提高温度和压力等强化过程的方法,在提高过程速率的同时,也使得过程的效率大为降低。纳米材料的出现,使得多相界面的传递行为与传统材料大为不同,在非平衡热力学原理基础上,通过调控纳微尺度的传递行为,是实现减排过程中节能的关键。

作者课题组在深入研究纳微界面传递性质的基础上,建立了速率强化的非平衡热力学理论[18],将过程化学位梯度保持在系统近可逆过程的线性区域,利用增加纳微界面面积(S)和界面传质系数(K),大幅度提高过程速率,这为生物甲烷过程高效转化奠定了良好的理论基础。

3.4 “反应-分离耦合”高效技术

反应-分离耦合是指在一套设备中同时完成反应和分离两个过程。通过在反应过程中将对反应有抑制作用的产物分离,可提高总收率和处理能力、维持高的反应速率、降低能耗,同时简化产品后续分离流程,减少投资。

南京工业大学欧阳平凯院士首创利用化学工程反应与分离耦合技术,使L-苹果酸的转化率从80%提高至99.9%,能耗、成本为原有工艺的60%,实现酶法生产手性化合物的重大突破,成果获2000年国家科技进步一等奖。

该技术为优化生物甲烷系统中各菌群的代谢网络和反应途径,提高生物甲烷浓度提供了可能。即通过引入新材料,选择性吸附CO2和H2、CH4则溢出形成高浓度气体,在纳微尺度实现反应与分离耦合。同时CO2和H2在纳微区域形成高浓度,有利于耗氢路线生成甲烷,提高生物甲烷的转化率和浓度。

3.5 系统分散与集中的拓扑结构优化技术

中科院过程工程研究所等单位对复杂系统的拓扑结构及优化节能机制,进行了长期深入研究[19]。对资源密度与产业规模、净能源输出、碳循环、成本构成等影响生物甲烷过程的重要指标进行科学的定量评价,梳理出其中的拓扑关系,按照拓扑理论和甲烷化系统的能量有效利用设计更为优化的拓扑结构,可望解决该系统分散与集中的难题。

另一方面,甲烷化过程存在着明显的“分散-集中”问题,若采用传统化工的集中处理模式,则其能耗及运费甚至大于产品的价值。同时,长期以来难处理低附加值的沼液沼渣也一直被视为生物甲烷系统的沉重包袱。所以,高效甲烷化过程存在资源、能源、环境、经济和社会协调的多目标全局最优问题,需要梳理出其中的拓扑关系,设计优化生物甲烷过程及系统的拓扑结构,在保持高效转化的同时提高系统的稳定性。

4 结 论

综观我国“节能减排”面临的形势与任务,低劣生物质高效转化生物甲烷是全局性、战略性的重要发展方向,对国家实现节能与减排的综合统筹和可持续发展具有重要的战略意义。生物甲烷高效转化过程和系统对化学工程提出了新的挑战,生物、化工等领域的最新研究成果交叉融合,将为生物甲烷技术进步和发展提供了有力保障。

5 致 谢

本工作得到国家重点基础研究项目“973”计划课题(2013CB733501,2009CB219902)、国家自然科学基金(21136004,20976080)的资助。感谢第363次香山科学会议“过程工业减排中节能机制的若干科学问题”的支持。

[1] Federal Ministry of Food-Agriculture and Consumer Protection G.Bioenergy in Germany:Facts and Figures[M].Germany:FNR.2012.

[2] Voge A. Biomethane in Europe - Status Quo & Perspectives[R].Berlin:2012.

[3] 王飞,蔡亚庆,仇焕广. 中国沼气发展的现状、驱动及制约因素分析[J]. 农业工程学报,2012(01):184-189.

[4] 潘文智. 大型养殖场沼气工程——以北京德青源沼气工程为例[J].中国工程科学,2011(02):40-43.

[5] 石元春. 我国的能源忧思[N]. 中国科学报,2012-2-21.

[6] Held J. Biomethane as vehicle fuel-Showcasing the Swedish development[R].IGRC,Seoul,2011.

[7] 刘京,刘志丹,袁宪正. 沼气生产及利用——瑞典经验[J]. 中国沼气,2008(06):38-41.

[8] 王以光. 抗生素生物技术[M]. 北京:化学工业出版社,2009.

[9] Deublein D,Steinhauser A. Biogas from Waste and Renewable Resources-An Introduction[M]. Weinheim,Germany:Wiley-VCH Verlag GmbH&Co.KGaA,2008.

[10] Insam H,Franke-Whittle I,Goberna M. Microbes at Work-From Wastes to Resources[M].Berlin,Germany:Sprigner GmbH,2010.

[11] Shao Q,Zhou J,Lu L,et al.Anomalous hydration shell order of Na+and K+inside carbon nanotubes[J].Nano.Letter,2009,9(3):989-994.

[12] Lu X,Hu Y. Molecular Thermodynamics of Complex Systems[M].Berlin,Germany:Sprigner GmbH,2009.

[13] 陆小华. 材料化学工程中的热力学与分子模拟研究[M]. 北京:科学出版社,2011.

[14] Chen X,Sun L,Liu H,et al.A new lattice density functional theory for polymer adsorption at solid-liquid interface[J]. Journal of Chemical Physics,2009,131:0447104.

[15] 陆小华,吉远辉,刘洪来. 非平衡热力学在界面传递过程中的应用[J]. 中国科学:化学,2011(09):1540-1547.

[16] 吉远辉,黄文娟,杨祝红,等. 高级氧化技术矿化水中有毒有机物理论极限能耗[J]. 化工学报,2010(07):1845-1851.

[17] 吉远辉,陆小华,杨祝红,等. 物理法COD 减排理论极限能耗的热力学分析[J]. 中国科学:化学,2010(08):1179-1185.

[18] Lu X,Hu Y. Molecular Thermodynamics of Complex Systems[M].Berlin,Germany:Sprigner GmbH,2009.

[19] Tian X,Zhang X,Zeng S,et al.Process analysis and multi-objective optimization of ionic liquid-containing acetonitrile process to produce 1,3-butadiene[J].Chemical Engineering&Technology,2011,34(6):927-936.