图像扫描对中技术在冲压自动化线的应用

2013-08-02刘自龙李峰方芳奇瑞汽车股份有限公司

文/刘自龙,李峰,方芳·奇瑞汽车股份有限公司

图像扫描对中技术在冲压自动化线的应用

文/刘自龙,李峰,方芳·奇瑞汽车股份有限公司

随着技术的不断进步,生产线的自动化程度越来越高,更多的机器取代了人工在生产过程中的操作。在汽车车身的冲压生产中,板料对中是自动化生产的前提条件,采用图像扫描对中技术对比以往的拍打对中技术,对中精度更高,速度更快,而且设备的使用成本也进一步降低,因此该技术将会在自动化冲压生产线中应用越来越多。目前,许多汽车厂家出于经济、效率和投资中各方面的考虑,正在越来越多地使用图像扫描对中技术。

本公司结合现有的自动化冲压线对中技术使用情况,对比拍打对中技术和图像扫描对中技术的优缺点,在新的冲压车间引进了带有先进图像扫描对中技术的高速冲压生产线。

图像扫描对中系统的组成

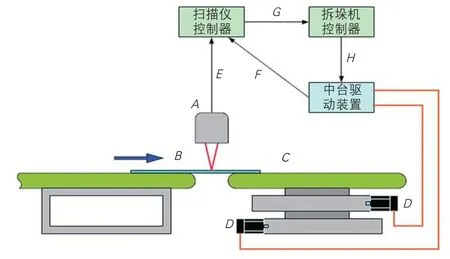

实现扫描对中功能的图像自动扫描对中系统,由传送皮带机、扫描仪照相机、对中台和对应的控制系统组成。传送皮带机负责将清洗涂油后的板料,经过扫描仪照相机传输到对中台进行对中。扫描仪用于获取当前板料的位置图片,该图片用于与创建的图片进行对比。通过比较结果,可以确定板料在三个轴方向上的偏差,第一个是工件传送方向Y,然后是工件传送的交叉方向X和工件的倾斜角度方向C。对中台负责板料的对中和是否是双板料的检测,以保证机械手抓取板料上料时位置的准确性。

图像扫描对中系统的工作原理

板料经过皮带机被传送过扫描仪照相机,当板料边缘经过扫描仪照相机时,开始对该板料进行扫描照相,通过在照片上搜索工件(或者工件的边缘或轮廓),系统对关键位置进行分析,以确定工件的几何形状,并把其取到的照片发送至扫描仪控制器中,控制器把传来的照片进行分析,计算出在皮带机上的实际位置。

图1 扫描与对中示意图

图2 图像扫描对中系统的工作原理

控制器把该位置与示教时的板料位置进行对比,对比完成后将得出的结果送至伺服控制器,控制对中台的对中电机进行动作,修正送来的板料与示教的板料位置偏差。通过设置最小边缘,可以判断边缘的偏差是由于工件上的轻微弯曲还是由于工件的边缘而产生。如果此参数设置得太小,工件边缘就会有过多点需要分析。如果参数值设置得太大,示教图片相对应点的数学计算过程就会非常复杂耗时,因为扫描的工件与用于示教设置的工件总是会有一定差别,所以不可能将所有的点都与示教图片中的点对上。为对应点的数学计算过程设置一定的公差,可以提高配对效率。

图像扫描对中系统的工作流程

图像扫描对中系统的工作流程可以分为板料图像扫描和对中台进行定位两部分。

板料图像扫描

板料图像扫描包括板料在扫描仪前、板料经过扫描仪和板料在对中台上的过程,具体情况如图3、4、5所示。

对中台进行定位

对中台分为四层,分别来实现不同的对中定位功能。每层的动作均由伺服电机来完成,控制精度高。对中台的对中分为两种情况:单料片和双料片,每种情况的动作不一样,由控制器来实现,具体情况见图6。

⑴单料片,见图7。单板料在对中台上进行对中定位时,第一层实现板料运动方向的前后位置定位;第二层实现与板料运动方向垂直方向的位置定位;第四层实现旋转方向的位置定位。

⑵双料片,见图8。双板料实现对中定位时,第一层分为两部分,各自单独动作,实现两张板料运动方向的前后位置定位;第三层分为两部分,各自单独动作,实现与板料运动方向垂直方向的位置定位;第二层分为两部分,各自单独动作,实现旋转方向的位置定位。

图像扫描对中系统与拍打对中系统的对比

图3 板料在扫描仪前

图4 板料经过扫描仪

图5 板料在对中台上

图6 对中台进行定位

图7 单料片定位

图8 双料片定位

作为一种新型的对中技术,图像扫描对中技术对比于拍打对中技术,具有很多的优势:图像扫描对中系统不需要拍打,因此没有编码器,节省了编码器和拍打机构的丝杆传动等的投资;图像扫描对中系统示教简单,只需要把板料反方向运行,对板料进行图像扫描,即可实现示教,而传统的拍打对中系统需要选择拍打器,同时需要调整拍打器的位置,需要很长的时间来示教调试;图像扫描对中不需要拍打,因此不会因为拍打器拍打而造成板料的变形;图像扫描对中系统各个方向的对中同步进行,对中速度更快,更适合于高速的自动化生产线;图像扫描对中系统相比于拍打对中系统,对中的范围更大,允许的板料位置偏差更大,对线头料垛的要求更低,更方便操作;图像扫描对中系统的对中台采用伺服控制系统,对中的精度更高。

图像扫描对中技术在冲压行业的应用及发展前景

公司新规划的项目和最近两年上的冲压项目,都应用了此项技术。在使用的过程中,系统运行稳定,没有出现大的问题,对生产效率的快速提升发挥了积极的作用,同行业的其他厂家也越来越多的应用到此项技术。随着生产技术的不断进步,对生产效率和生产精度的要求越来越高,因此具有更大优势的图像扫描对中技术在冲压生产线的对中系统中会应用的越来越多。