基于测量点自适应搜寻的法矢求解算法

2013-08-01余剑峰郑堂介

余剑峰,辛 博,郑堂介

(1.西北工业大学 现代设计与集成制造技术教育部重点实验室,陕西 西安 710072;2.江西洪都航空工业股份有限公司 飞机总装厂,江西 南昌 330024)

0 引言

目前,世界各航空工业发达国家都已广泛采用自动钻铆技术[1],主要应用于飞机壁板类部件的加工。其中,壁板钻孔法向精度直接影响飞机的气动外形乃至部件结构的安全性能[2],其技术关键在于如何利用壁板上有限个测量点求解钻孔点处的法矢。现有的法矢求解算法一般是在钻孔点周围选择一些临近测量点,再根据这些点的测量值在其附近的拓扑形状,采用平面、曲线或曲面拟合来计算,如秦现生[3]提出的 3 点快速调平法;Ruey-Tsung Lee[4]提出的9点3×3非标准2次贝齐尔曲面网格法及5点[5]、9点非标准2次贝齐尔曲线插值法;OUYANG Daoshan[6]提出的点云估算法;谢友金[7]提出的球面逼近法;易传云[8]提出的累加弦长3次参数样条法等。求解精度方面,文献[4,6-8]提出的曲线、曲面拟合法均可获得较好的拟合效果,对任意空间曲面法矢求解精度高,普适性较强,但对壁板类曲面法矢的求解存在局限性,如数据采集量大、对数据的后处理复杂、耗时长、成本高等,无法满足某些曲面加工过程中对曲面点法矢实时检测的需要[5]。求解效率方面,文献[3,5]的数据采集量小、计算效率高,适用于求解大尺寸、小曲度的曲面法矢,但对于大曲度壁板,文献[3]的求解精度偏低,文献[5]的精度下降。此外,上述算法测量点的选取规则固定,测量点的间距不随壁板曲面的变化而改变,与壁板曲面理论数模脱离联系,使理论数模在引导测量曲面法矢方面失去作用。虽然在实际生产过程中壁板变形导致其实际外形与理论数模存在偏差,但仍可将理论数模包含的相关数学特征信息作为搜寻测量点的依据,提高法矢求解的精度。

基于以上讨论,本文提出一种基于测量点自适应搜寻的法矢求解算法,依据壁板理论数模利用等曲率积分法自适应搜寻6个变间距测量点,再利用三次B样条曲线对测量值插值求解曲面法矢,通过优化测量点位分布提高求解精度。结果表明,该算法是一种较为理想的求解飞机壁板类部件法矢算法。

1 算法流程

在航空领域,飞机壁板曲面有其特有的几何特性,多为直纹面、旋转面和马鞍面[9]等,且大部分为大尺寸、单曲度曲面,曲度变化平缓,如机身类壁板曲面多为圆柱面,机翼类壁板曲面沿展向曲率较小,局部可近似为直线段,沿弦向曲率较大。在此基础上对测量点分布进行合理优化,对小曲率方向疏化测量点和大曲率方向密化测量点进行简化计算,并获得较高的计算精度。

1.1 参数曲线的提取及采样

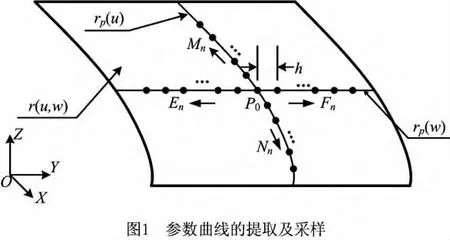

以机翼壁板曲面的法矢求解为例,将壁板理论数模导入加工坐标系,任取一钻孔点P0作为待测点,如图1所示。根据壁板曲面展、弦方向分布明显的几何特征,可从壁板曲面参数方程中获取过P0点的两条展、弦向参数曲线方程,设展向曲线方程为rp(w)、弦向为rp(u)。然后将参数曲线rp(u)和rp(w)离散为等距有序点集,进行均匀弧长采样[10],即以P0为起点,按步长(弦长)h分别沿M,N,E和F四个方向扩散采样,并设定累加弦长l≤L=100mm作为采样边界,减少冗余计算。设点集为采样后的有序点列,以 {Mi}ni=0为例,满足:

1.2 有序点集的曲率求解

由式(1)解得采样点数n,则曲线rp(u)上MnP0Nn段的平均曲率,当i=0时,M-1,N-1代表P0),同理解得曲线段EnP0Fn的平均曲率

1.3 等曲率积分法搜寻测量点

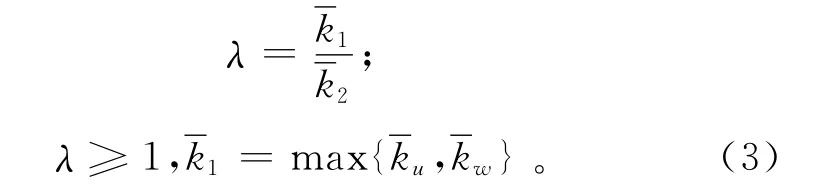

测量点间距的大小直接影响曲线插值的效果。如果测量点的间距过大,则插值点的稀疏将导致法矢求解的局部精度降低;如果间距过小,则插值点的密集又将导致插值曲线易受测量点实际测量值的偏差扰动,降低计算稳定性,同时也不利于测量传感器的布置。因此,合理选取测量点间距是该算法的关键。为合理控制测量点间距,确保所搜寻测量点P1~P6自适应参数曲线的曲率特征,引入曲率积分表达式,即

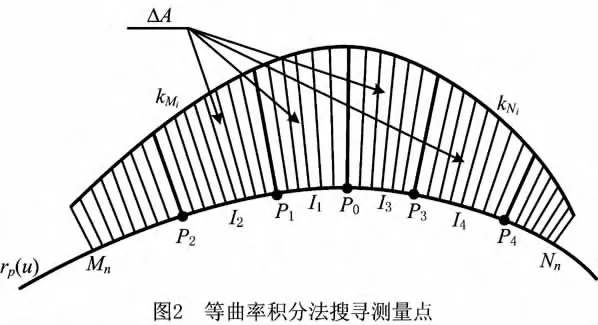

以参数曲线rp(u)为例,等曲率积分法的求解步骤如下:

步骤1 以P0为起始点,沿M和N 方向分别对点集上每点曲率按步长h 累加求和,等价于对参数曲线rp(u)上曲线段MnP0Nn的曲率求积分。

步骤2 根据理论计算及实际经验选取某一曲率积分单元ΔA,将曲线段MnP0Nn的曲率积分区以P0为起点、ΔA为区间面积单位向两侧等分,测量点取在分界点处。为使ΔA的选取适应壁板不同区域曲面曲率的变化,此处赋初值ΔS=0.1(无量纲),并引入区域影响因子ω控制ΔA,

可构建如表1所示的分段插值表,利用插值法反解出影响因子ω。

表1 影响因子插值表

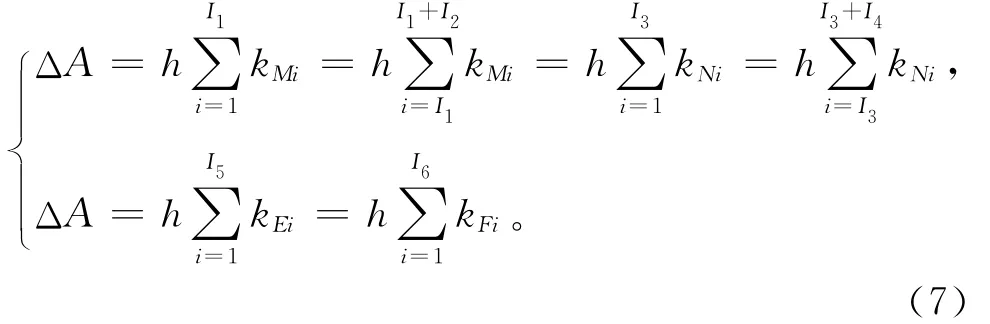

步骤3 求解有序点集中每块积分单元ΔA区域内包含的采样点数,设每段ΔA对应的采样点数为In(n=1,2,…,6),则

In可以通过编程迭代运算解得。由式(3)可知,此处假设ku>kw,则在曲线段MnP0Nn上提取除P0外的4个测量点P1~P4,在rp(w)的曲线段EnP0Fn上提取2个测量点P5和P6,且 满 足,如图2所示。由In可以确定6个测量点Pn的对应点位,即

设两相邻测量点间的弧长(累加弦长)为sn,

由式(7)和式(9)可知,在给定ΔA条件下,测量点间弧长sn随参数曲线局部曲率的增加而减小,使大曲率方向的测量点分布密化,保证了测量点的变间距分布。

1.4 三次B样条的插值求解

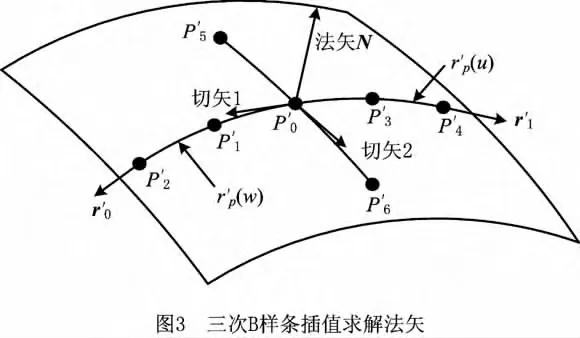

有理B样条具有表示与设计自由型曲线的强大功能,已成为关于工业产品几何定义国际标准中唯一的形状数学描述方法[12]。实践中广泛采用C2连续的三次B样条曲线作为插值曲线。根据微分几何知识[13],曲面一点的单位法向量等于曲面一点沿两个方向的切矢(P′(u),P′(w))的叉乘,即

实践中应用测量设备测量提取出点集{Pn}后得到其测量值{P′n},由P′1,P′2,P′0,P′3和P′4共5点插值出一条三次B样条曲线r′p(u),由P′5,P′0和P′6共3点插值出另一条三次B样条曲线r′p(w)。求解三次B样条曲线需给出曲线端点处的边界条件,此处取首末点切矢r′0和r′1作为边界条件。以r′p(u)为例,切矢r′0和r′1取自壁板理论数模上的参数曲线rp(u)在P′2和P′4处的切矢,如图3所示。

2 实例分析验证

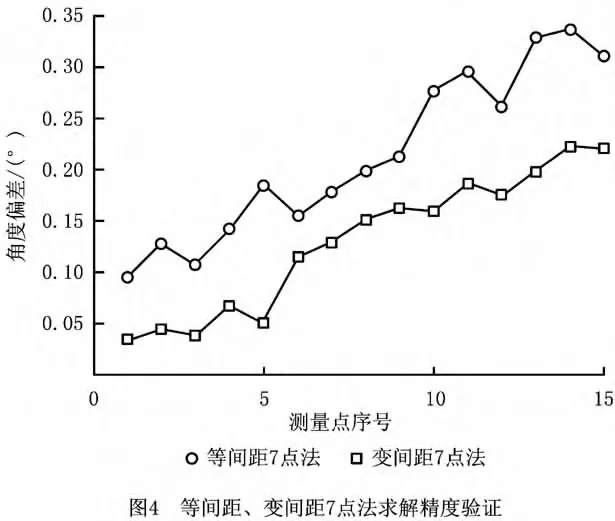

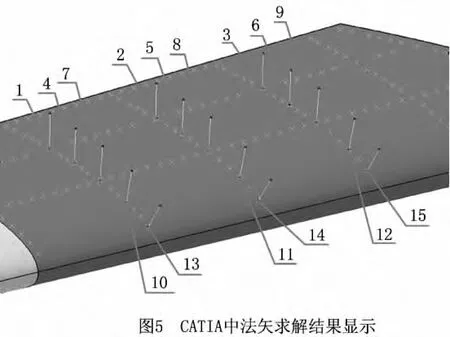

为验证本文算法中优化测量点位的分布对法矢求解精度的影响及对大曲度壁板法矢求解的适应性,取某型飞机机翼前缘襟翼壁板曲面作为分析对象。在曲面数模上选取15个待测钻孔点,其中点1~9位于较平缓区域,点10~15位于大曲率部位。采用本文算法搜寻出每个钻孔点周围的拓扑测量点位后,利用激光跟踪仪在线测量壁板测量点(包括钻孔点及周围的拓扑测量点)的实际坐标,插值B样条后求解出法矢,并与实测法矢作对比求出角度偏差,结果如图4所示。将计算值导入CATIA V5中以显示解出法矢的空间位置,如图5所示。为保证装配连接质量,航空制造企业一般要求壁板类部件的铆钉孔法向极限偏差不超过±0.5°[7],因此将±0.5°作为检验算法求解精度是否满足要求的判断依据。

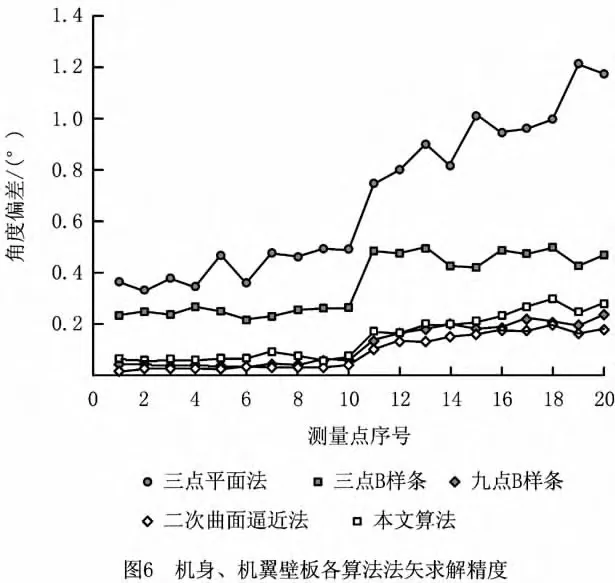

为验证不同算法的实际法矢求解精度及效率,再取某型飞机机身及机翼两种常见壁板作为分析对象,机身及机翼上不同区域各取10个待测钻孔点,其中点1~10位于机身壁板,点11~20位于机翼壁板。测量点坐标值同样由激光跟踪仪在线测量获得,在配置Intel(R)Core(TM)2处理器2.93GHz、内存2GB的PC机上运用MATLAB,对不同算法编程进行仿真,求解出与实测法矢的角度偏差并记录各算法的运算时间,计算结果如图6和表2所示。

表2 各算法求解时间对比

由上述图表可知:

(1)选取相同的测量点数时,采用本文算法优化测量点分布后,在平缓区域角度偏差平均下降0.053°~0.121°,大曲度区域平均下降 0.112°~0.145°,以±0.5°为基准精度提高10.6%~29.0%,可明显提供法矢求解精度。

(2)使用不同算法求解法矢,三点平面法处理小曲率机身壁板精度基本满足要求,但随曲率的增大,求解机翼壁板的精度明显降低。随着测量点数的增加,五点、本文算法至九点B样条法求解精度逐渐提高,平均角度偏差均小于±0.5°。对比五点B样条法,本文算法计算大曲率曲面法矢精度降低的幅度小,且求解稳定性较高、抗扰动性强。九点B样条及二次曲面逼近法求解精度较高,但对比本文算法增幅为3.5%~7.8%,精度提高不明显。

(3)新算法的平均计算时间仅为0.828s。由于新算法需要对壁板理论数模上提取的参数曲线进行采样,采样点密度的变化将影响求解时间,在保证求解精度的前提下,最大处理时间不超过0.887s,满足实际使用要求。虽然二次曲面逼近法的求解精度最高,但计算量大、求解效率降低。

3 结束语

本文以飞机壁板曲面为研究对象,提出一种基于测量点自适应搜寻的法矢求解算法。与现有方法相比,该算法通过优化测量点位的分布来提高求解精度,求解结果可用于引导自动钻铆设备对壁板进行制孔,并可用于分析估计壁板变形,作为检测壁板外形的依据,对于保障飞机壁板加工质量具有重要的意义。算法中测量点的变间距分布对现有测量设备提出了新的要求,该问题仍需日后解决并进行完善。

[1]LOU Ali.Development and application of automatic drilling and riveting technology at home and abroad[J].Aeronautical Manufacturing Technology,2005(6):50-52(in Chinese).[楼阿莉.国内外自动钻铆技术的发展现状及应用[J].航空制造技术,2005(6):50-52.]

[2]XUE Hanjie,ZHANG Jingpei.Normal measurement and adjustment for skin drilling[J].Aeronautical Manufacturing Technology,2010(23):60-66(in Chinese).[薛汉杰,张敬佩.蒙皮类部件钻孔法向的测量和调整[J].航空制造技术,2010(23):60-66.]

[3]QIN Xiansheng,WANG Wendan,LOU Ali,et al.Threepoint bracket regulation algorithm for drilling and riveting of aerofoil[J].Acta Aeronautica et Astronautica Sinica,2007,28(6):1455-1460(in Chinese).[秦现生,汪文旦,楼阿莉,等.大型壁板数控钻铆的三点快速调平算法[J].航空学报,2007,28(6):1455-1460.]

[4]LEE R T,SHIOU F J.Calculation of the unit normal vector using the cross-curve moving mask method for probe radius compensation of a freeform surface measurement[J].Measurement,2010(43):469-478.

[5]YAO Zhenqiang,HU Yongxiang,XU Xiaoxia,et al.A rapid detection of normal vector for the large curvature radius surfaces:China,102248450A[P].2011-11-23(in Chinese).[姚振强,胡永祥,徐晓霞,等.用于大曲率半径曲面法向矢量快速检测方法:中国,102248450A[P].2011-11-23.]

[6]OUYANG Daoshan,FENG H Y.On the normal vector estimation for point cloud data from smooth surface[J].Computer-Aided Design,2005,37(10):1071-1079.

[7]XIE Youjin,WANG Zhongqi,KANG Yonggang,et al.Study of algorithm on solving normal vector of deformed surface by sphere approximation[J].Modern Manufacturing Engineering,2010(7):51-55(in Chinese).[谢友金,王仲奇,康永刚,等.球面逼近求解变形曲面法向矢量算法研究[J].现代制造工程,2010(7):51-55.]

[8]YI Chuanyun,WANG Tao.Solution of the normal vector on digitalized surface[J].Journal of Huazhong University of Science &Technology:Nature Science Edition,2002,30(8):49-51(in Chinese).[易传云,王 涛.数字化曲面的法矢求解[J].华中科技大学学报:自然科学版,2002,30(8):49-51.]

[9]WANG Jun.Research on key technology in reconstruction of aircraft structural parts[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2007:72-73(in Chinese).[汪俊.飞机结构件反求建模关键技术研究[D].南京:南京航空航天大学,2007:72-73.]

[10]XU Jin,KE Yinglin,QU Weiwei.B-spline curve approximation based on feature points automatic recognition[J].Journal of Mechanical Engineering,2009,45(11):212-217(in Chinese).[徐 进,柯映林,曲巍崴.基于特征点自动识别的B样条曲线逼近技术[J].机械工程学报,2009,45(11):212-217.]

[11]FU Chaojin.Curvature and deflection of space curve[J].Journal of Higher Correspondence Education:Natural Sciences,2003,16(5):13-14(in Chinese).[傅朝金.空间曲线的曲率和挠率[J].高等函授学报:自然科学版,2003,16(5):13-14.]

[12]SHI Fazhong.CAGD & NURBS[M].Beijing:Higher Education Press,2001:211-255(in Chinese).[施法中.计算机辅助几何设计与非均匀有理B样条[M].北京:高等教育出版社,2001:211-255.]

[13]MO Rong,CHANG Zhiyong.Computer-aided geometric[M].Beijing:Science Press,2009:20-21(in Chinese).[莫蓉,常智勇.计算机辅助几何造型技术[M].北京:科学出版社,2009:20-21.]