现场总线在火电厂输煤程控的应用比较研究

2013-07-31陈曦

陈曦

(福建省东南电化股份有限公司,福建 福州 350309)

现场总线在火电厂输煤程控的应用比较研究

陈曦

(福建省东南电化股份有限公司,福建 福州 350309)

本文对两种在火电厂输煤程控系统较为常用现场总线CIP-ControlNet与Profibus-DP做了详细的比较分析,并结合电厂输煤系统工艺特点,提出选择采用现场总线技术CIP-ControlNet与具有IP67防护等级的分布式IO结合的方案实施输煤程控,从而达到降低工程造价,增强系统可靠性的目的.

输煤程控;现场总线技术;分布式IO

1 现场总线技术

现场总线(Fieldbus)技术作为工厂数字通信网络的基础,沟通了生产过程现场及控制设备之间及其与更高控制管理层次之间的联系,该技术具有具有开放性、互用性与互可操作性、智能化及功能自治性、环境适应性与高度分散性等技术特点,鉴于上述优点,现场总线技术正逐步被广大工程技术人员认识并应用到工程实际中.

最新的现场总线国际标准IEC61158第4版定义了20种总线类型,见下表[1-2]:

表中两种总线技术类型2通用工业协议CIP与类型3 Profibus在火电厂应用较为常见,各具特点.

1.1 通用工业协议CIP

通用工业协议(Common Industrial Protocol,简称CIP)是一种应用在工业自动化的通协议,由开放DeviceNet厂商协会(Open DeviceNet Vendors Association,简称ODVA)维护.通用工业协议包括了许多通讯及服务,应用范围都和制造自动化有关,包括控制、安全性、同步、运动控制、组态和信息.通用工业协议在EtherNet/IP、DeviceNet、CompoNet及ControlNet等通讯协议定中都有支持.它允许用户将生产应用程序与企业级的以太网集成,是真正的与传输介质无关,能够对用户提供贯穿整个生产企业的统一通信结构.

CIP作为一个由各种网络技术所共享的单一的、介质独立的平台,包括下列4种网络:

(1)EtherNet/IP 基于以太网的CIP网

(2)ControlNet基于CDMA技术的CIP网

(3)DeviceNet基于控制器区域网技术的CIP网

(4)CompoNet基于TDMA技术的CIP网

1.2 Profibus

Profibus是过程现场总线(Process Field Bus)的缩写,它是一种国际化、开放式、不依赖于设备生产商的现场总线标准.PROFIBUS传送速度可在9.6kbaud~12Mbaud范围内选择且当总线系统启动时,所有连接到总线上的装置应该被设成相同的速度,广泛适用于制造业自动化、流程工业自动化和楼宇、交通电力等其他领域自动化,PROFIBUS是一种用于工厂自动化车间级监控和现场设备层数据通信与控制的现场总线技术.可实现现场设备层到车间级监控的分散式数字控制和现场通信网络,从而为实现工厂综合自动化和现场设备智能化提供了可行的解决方案,它有下列3个部分组成:

(1)PROFIBUS-DP 应用于设备现场级,是一种高速低成本通信,用于设备级控制系统与分散式I/O之间的通讯;

(2)PROFIBUS-PA适用于过程自动化,可使传感器和执行器接在一根共用的总线上,可应用于本征安全领域;

(3)PROFIBUS-FMS用于车间级监控网络.

1.3 两种现场总线技术的比较

在电力行业程控系统中广泛采用美国AB公司的ControlLogix与德国西门子公司的S7系列PLC,它们分别支持上述两种现场总线类型,在I/O总线上分别采用的Control-Net与Profibus-DP两种总线技术,各种IO模块可以通过总线技术布置在控制设备附近,从而起到节省电缆的作用.

1.3.1 ControlNet总线特点

ControlNet是一种高速的工业控制网络,是开放、实时、具有确定性的可重复性的现场总线.可以在单一的物理介质链路上提供对时间要求严格的I/O以及互锁数据、通讯数据,具有高度的确定性与重复性,确保在网络连接或断开设备时能够保持不受影响.

ControlNet采用先进的开放式网络技术生产者/消费者通讯模式,这种通讯模式允许网络中所有节点同时获取来自同一数据源的数据,从而提高了整个网络的吞吐量,降低了对网络带宽的要求.

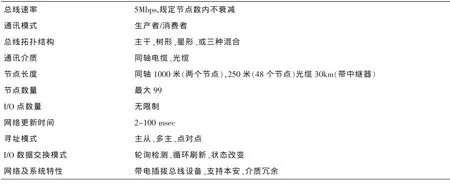

ControlNet主要技术参数如下表[5]:

1.3.2 Profibus-DP总线特点

PROFIBUS-DP的DP即Decentralized Periphery,它具有高速低成本,用于设备级控制系统与分布式I/O的通信.采用经典的主从通讯模式,即源/目标模式,主站周期地读取从站的输入信息并周期地向从站发送输出信息.同时支持多主站通讯模式,各主站间采用令牌传递方式访问从站.总线上最多站点(主-从设备)数为126,最多可用32个主站.

PROFIBUS总线以开放式系统互连网络OSI为参考模型,对Profibus-DP定义了物理层、数据链路层和应用层.物理层采用EIA-485电气规范为传输方式,使用阻抗为150Ω的双绞线,随传输距离的不同其总线速率可从9.6 kbit/s到12Mb/s,在不采用中继器是最大可达1000米,总线拓扑结构为菊花链形,一进一出.若采用光缆作为介质,其拓扑结构可为星型,总线型或环形.

Profibus-DP总线的主要技术参数如下表:

1.3.3 两种总线技术比较研究

Profibus-DP总线的速率是由传输距离决定的,标称的12Mb/s仅在100米内,距离越长衰减越厉害,而ControlNet总线只要满足节点数要求,则可确保5M/bs恒定的速率不变.因此若要长距离传输大量数据ControlNet总线更有优势.究其缘由,在于两种总线采用了两种截然不同通讯模式,生产者/消费者模式与传统源/目标模式.

ControlNet总线采用生产者/消费者模式,它可以在同一时间实现网络中一台设备与多台设备之间的数据传输,即一台设备播出自己的数据后,其他设备可同时接收到并靠标示符进行取舍.ControlNet总线使用CTDMA协调时间区域的多重访问,整个网络按照对时间苛求程度而确定的数据传送类型来分配网络的带宽,为每个站点预留带宽传送实施数据,预定性带宽是确定的和重复的;剩余带宽用于时间随意的数据,不会导致与预定性带宽的冲突.这种模式可以保障实时数据的及时传输又可利用剩余带宽传输非实时性数据,提高整个网络的利用效率.而传统源/目标模式,每发送一个信息就需要一个确定的源/目标地址数据包,这种模式的最大弊端在于不确定性,同样的信息如果要传输到网络上的多个节点,必须重复传输多次,极大地浪费了网络带宽,降低了网络通讯效率.因此在远距离大数据量传输的应用上ControlNet比Profibus-DP更具优势.

2 火电厂输煤系统工艺特点

输煤系统是火力发电厂的重要组成部分,它包括从卸煤开始到将合格的煤粉送到原煤仓的整个工艺过程,由卸煤、贮煤、上煤和配煤组成[3-4].

输煤系统的主要工艺特点有:

(1)可靠性高,要求整个输煤系统处于完好的工作状态,保障锅炉用煤;

(2)工作环境恶劣,粉尘、潮湿、振动、噪音、电磁干扰等都比较严重,且被控设备大多数都是强电设备,干扰严重;

(3)整个输煤线路长,控制设备多、布置分散,工艺流程复杂、安全联锁要求高.

综上,输煤程控系统已广泛采用以PLC为核心的自动化控制系统进行控制.

3 现场总线在国内电厂输煤程控应用状况

近年来现场总线技术已在工程项目中得到了应用,比如国电泉州电厂与广东阳西电厂的输煤程控系统都采用了现场总线的控制方式,采用的都是MODICON QUANTUM系统的PLC与德国图尔克分布I/O的控制方案.这种应用方案采用Profibus-DP现场总线,充分利用总线的优势,把各个控制站的I/O点分散尽量靠近就地布置,减少了电缆的使用量,同时采用了具有IP67防护等级的图尔克BL67分布式I/O模块,确保模块能适应输煤系统恶劣的现场环境,该方案投运后虽然发挥了现场总线的技术优势,但作为一项新技术,实际应用中存在一些问题[5-6]:

(1)现场总线的施工工艺不用与普通的电缆,接线、安装、调试等方面的技术难度要大得多,因此在实际应用中都出现了由于总线安装布置导致通讯故障的问题;

(2)由于MODICON QUANTUM的PLC采用Modbus Plus协议,而图尔克BL67采用的是Profibus-DP协议,因此必须使用协议转换的网关链接PLC与I/O模块,一旦网关故障就会导致整个程控系统的瘫痪;

(3)有用户反映采用Profibus-DP总线后整个网络的数据通讯速率偏慢,后期维护中不敢再往系统中添加新的I/O点与控制逻辑.

针对上述3个问题,笔者提出如下解决方案:

(1)加强现场施工的工程监管,严把质量关,技术人员应积极为施工人员提供技术支持与安装指导;

(2)避免使用网关,在PLC与I/O选型上,保障它们采用的相同的通讯协议;

(3)充分掌握各个总线的特点,选用最合适的总线技术.

4 采用现场总线CIP-ControlNet与分布式I/O的输煤程控方案

综上分析,结合福建省东南电化股份有限公司热电厂输煤程控工艺要求,并考虑到整个厂区高盐雾的环境状况,福建省东南电化股份有限公司热电厂采用了ControlNet总线加美国AB公司具有IP67防护等级的ArmorPoint I/O的输煤程控方案,该方案与QUANTUM加图尔克BL67系列I/O方案相比具有以下优势,完全能够避免这种方案的局限性.

(1)采用美国AB公司ControlLogix系列PLC为控制器,它采用ControlNet通讯协议,ArmorPoint I/O也选用Control-Net通讯适配卡,实现与现场I/O模块的无缝连接,不采用网关,系统可靠性增强;

(2)采用冗余总线技术,即采用两条完全一样的ControlNet网络,增强网络的容错能力;

(3)ControlNet总线与Profibus-DP相比在远距离大数据量传输的应用上更具优势,因此更适应于输煤程控应用;

(4)ArmorPoint I/O的特点完全能满足输煤系统的需要. AB公司的ArmorPoint I/O是一种广泛应用的分布式I/O模块,可支持Profibus-DP、ControlNet、Device、EtherNet/IP等多种现场总线,可以直接安装于设备现场也可机柜安装,同时具有如下特点:

▶拥有IP67的防护等级,可完全防御输煤环境下各种粉尘的吸入,同时可抵御短暂的液体侵泡;

▶卡件内部电路板具有防腐涂层保护,适应于厂区高盐雾环境工况;

▶低I/O密度模块,具有通道级的短路及开线检测,便于故障及时发现及维修;

▶可扩展,底板与模块分离,支持热插拔,便于安装;

▶支持大多数工业现场信号,包括数字量、模拟量、热电阻、热电偶、脉冲信号等;

▶提供对ControlNet总线的链接的冗余支持,防止单一网线中断后对整个通讯的影响.

采用这种方案既可以满足大数据量对总线网络传输实时性的要求,同时也可分散布置I/O站点,使设备就地接入控制系统,减少电缆使用,由于采用了冗余的网络结构,增强了系统的可靠性.输煤工艺系统根据布局设置控制主站和就地I/O站,其中地下煤斗间、细碎机室、煤仓间作为3个就地远程I/O站,I/O站靠近控制设备,减少电缆敷设用量,降低工程造价.在主控制室内布置操作员站与工程师站,采用以太网与PLC控制器进行通讯,每台上位操作站上配置双网卡,实现通讯链路的冗余,提高通讯可靠性.

5 结论

总之,现场总线是一种成熟可靠的技术,在火电厂输煤程控系统上使用现场总线可以利用总线的优势,使得分散布置的控制设备能就近接入控制系统,减少电缆铺设,也便于安装与调试.ControlNet总线采用先进的生产者/消费者通讯模式,通讯速率不会随传输距离的变化而降低,在远距离实时数据传输上具有优势.而具有IP67防护等级的分布式ArmorPointI/O也比常规I/O模块相比更适用在电厂输煤这种恶劣的环境下工作.

〔1〕夏德海,等.现场总线的现状及其发展趋势[J].电气时代, 2008(8):16-19.

〔2〕成继勋,等.广义现场总线标准与工业以太网[J].电气自动化,2002(4):8-11.

〔3〕孟庆平.输煤程控系统现场总线解决方案[J].中国煤炭工业,2007(11):42-43.

〔4〕宋爱华.PLC在输煤程控系统的应用[J].煤炭技术,26(07):.9-30.

〔5〕黄世圣.火力发电厂输煤程控系统[A].全国第三届工业炉窑自动控制学术会议暨第五届炼钢、连铸和轧钢自动化学术会议.

〔6〕于庆广.可编程序控制器PLC在大型火力发电厂的应用[J].仪器仪表学报,200122(z2):392-394.

TP 273

A

1673-260X(2013)02-0020-03