ZrC质量分数对C/C-ZrC复合材料力学性能的影响

2013-07-31杨鑫苏哲安黄启忠涂川俊柴立元

杨鑫 ,苏哲安,黄启忠,涂川俊,柴立元

(1.中南大学 粉末冶金国家重点实验室,湖南 长沙,410083;2.中南大学 冶金科学与工程学院,湖南 长沙,4130083)

C/C复合材料具有密度低、良好的导电导热性以及一系列优异的高温性能,如良好的高温强度保持率、耐烧蚀及抗热震等,C/C复合材料是极少数能在超过2 000 ℃的环境中使用的结构材料之一[1-3]。因此,C/C复合材料是超高声速飞行器轻质耐高温结构材料的理想候选材料。C/C复合材料虽然具有良好的高温耐烧蚀性能,但在极端环境中的应用需求(如高冲质比的固体火箭发动机喉衬材料、导弹鼻锥、新一代飞行器燃烧室等[4-5]),对C/C复合材料的抗氧化、耐烧蚀能力提出了更高的要求。因此,为满足新一代高性能航空航天武器的发展需要,必须进一步提高C/C复合材料的高温耐烧蚀性能。近年来,美、俄、法等国在 C/C复合材料中添加TaC,ZrC和HfC等难熔碳化物来提高C/C复合材料的抗冲刷、烧蚀能力,以承受更高的燃气温度或更长的工作时间[6-9]。ZrC具有高熔点(3 540 ℃)、高强度、高硬度和良好的高温抗热震性能,是一种耐腐蚀、化学稳定性好的高温结构材料[10-11]。在高温氧化环境中,其氧化产物 ZrO2不但熔点高(2 770 ℃),而且具有较低的蒸气压和热导率,因此,采用ZrC对炭基体进行改性是高温耐烧蚀防热结构材料的发展方向之一[12-17]。本文作者采用基体改性技术在C/C复合材料中引入ZrC,制备一种新型的C/C-ZrC复合材料,重点研究ZrC含量对材料力学性能的影响,同时结合扫描电镜对材料的微观结构和断口形貌进行分析讨论。

1 实验方法

1.1 材料的制备

C/C复合材料的预制体为宜兴天鸟高新技术有限公司生产的针刺叠层炭毡,采用化学气相沉积工艺对炭纤维预制体进行增密。增密工艺以丙烯为碳源气体,氮气为载气,沉积温度为850~1 050 ℃。引入ZrC制得的C/C-ZrC复合材料最终密度大于1.9 g/cm3。作为对比实验所用的纯C/C复合材料试样前期采用化学气相沉积工艺增密,后期采用树脂加压浸渍-炭化增密工艺。材料的高温石墨化处理在真空感应石墨化炉中进行,石墨化处理温度为2 000 ℃,保温时间为2 h。当试样制备完成后,用精确天平称量试样的质量为m,此时试样中的ZrC质量分数可通过下式计算:

w(ZrC)=[Δm·M(ZrC)/(m·M(Zr))]×100%

其中:Δm为引入试样中Zr的增质量;M(ZrC)和M(Zr)

分别为ZrC和Zr的相对分子质量。

1.2 性能测试

C/C-ZrC复合材料试样的抗弯强度测试在美国Instron3369材料力学试验机上进行,三点弯曲的跨距为40 mm,加载速度为1.0 mm/min,试样的长×宽×高为55.0 mm×10.0 mm×4.2 mm,每组测试样品的有效试样数不少于5个。测试材料的取样方向为平行层间方向(XY),弯曲强度的计算公式如下:其中:σf为弯曲强度,MPa;P为试样断裂时的最大载荷,N;L为弯曲试样跨距,mm;b为试样宽度,mm;h为试样厚度,mm;

利用X线衍射仪对材料进行石墨化度分析[17]。利用扫描电镜(SEM)观察力学测试试样的显微结构和断口形貌,同时采用扫描电镜配套能谱分析仪(EDS)进行微区成分分析。

2 实验结果

2.1 C/C-ZrC复合材料的结构特征

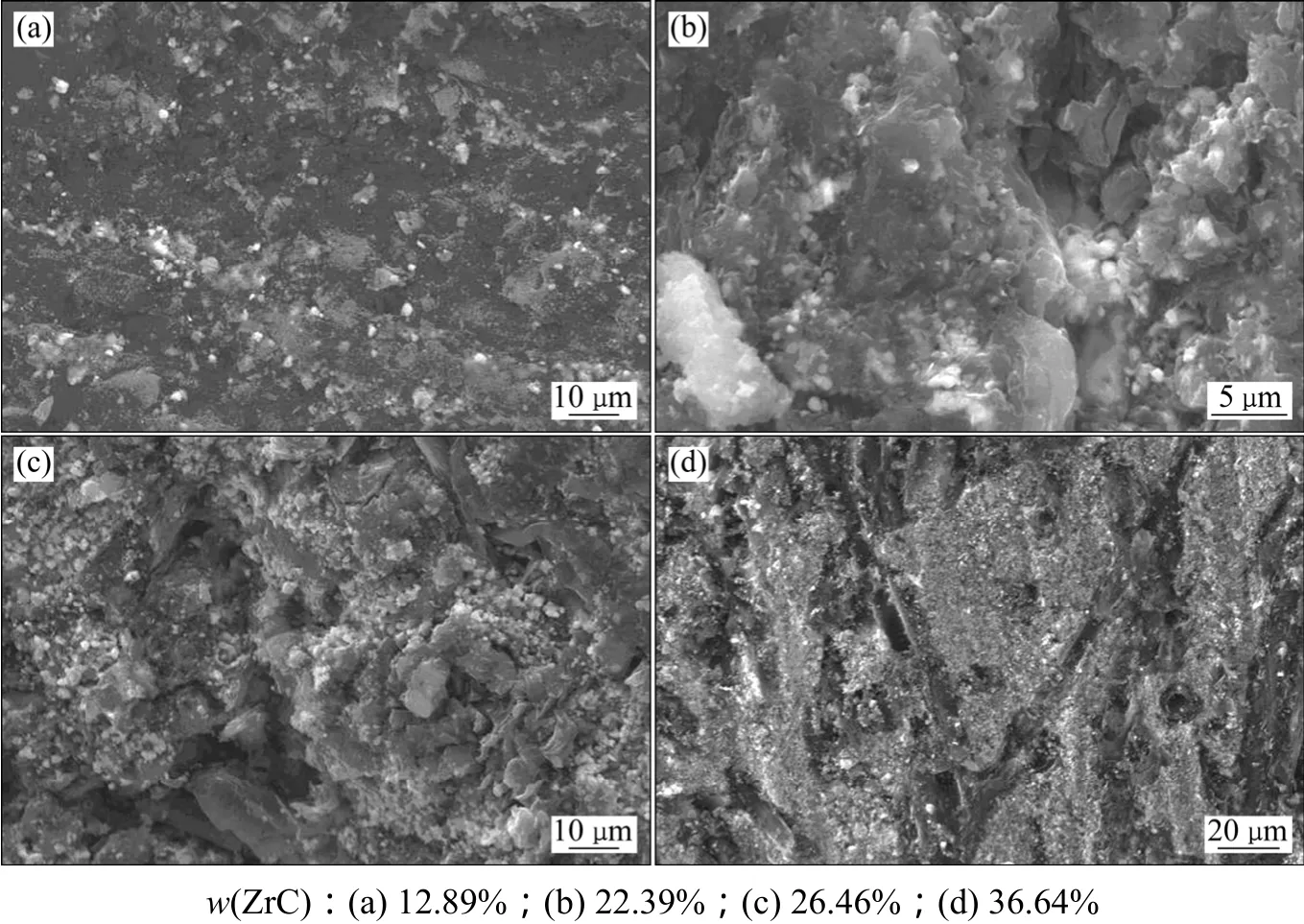

图1所示为不同ZrC质量分数下C/C-ZrC复合材料的微观结构形貌图。由图1可见:复合材料主要由衬度高的白亮相及衬度较低的灰色相组成,白亮相处Zr元素质量分数较高,其主要组成相为ZrC,而灰色相处所含碳元素质量分数却很高,说明其主要由热解炭或炭纤维组成。此外,从图1可见:形成的ZrC相主要以局部偏聚形式存在于复合材料中,随着ZrC质量分数的升高,白亮色的ZrC相逐渐明显,在材料中分布的也更为连续。

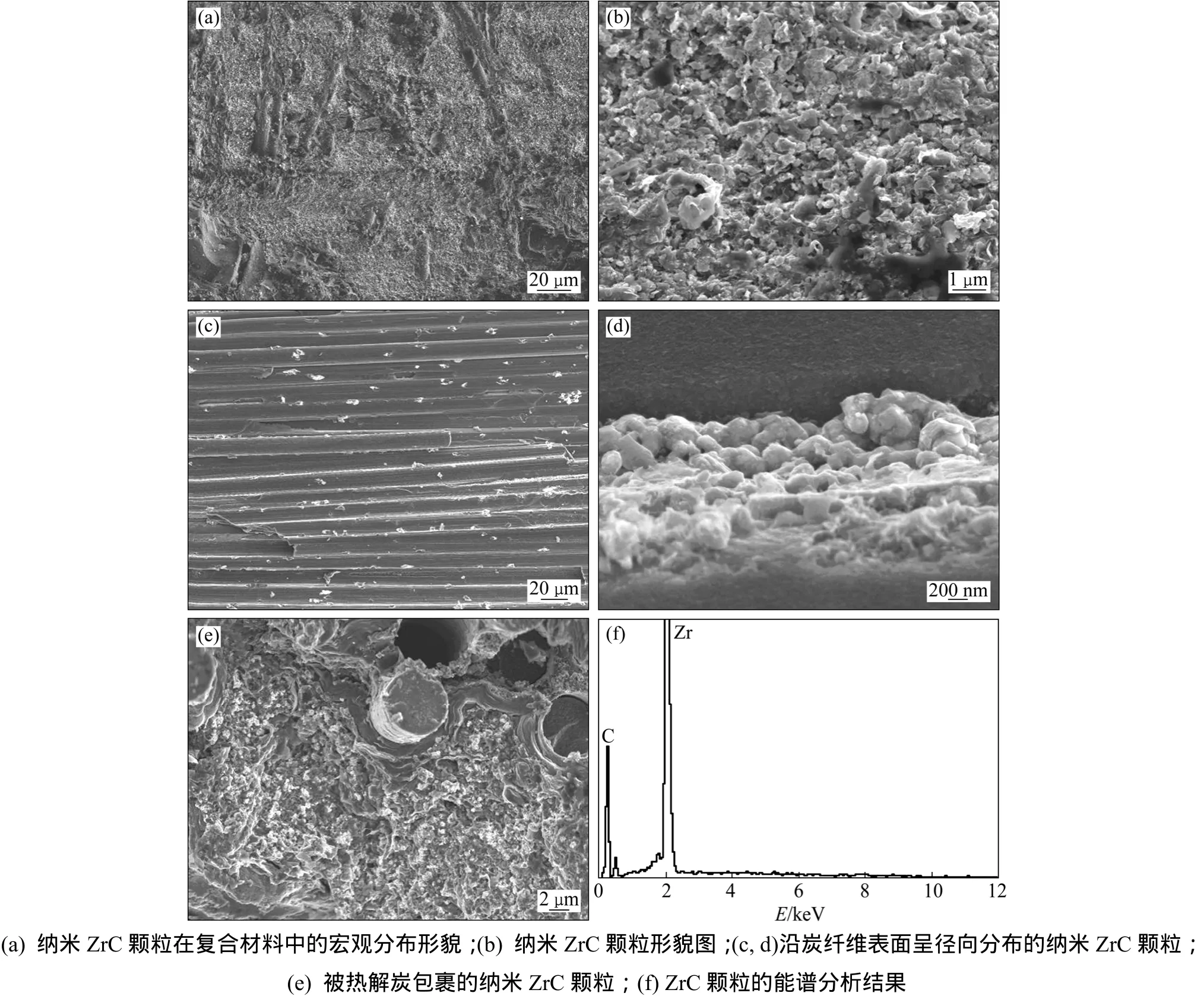

图2所示为C/C-ZrC复合材料高分辨显微形貌照片及能谱分析结果。从图2可见:反应生成的ZrC主要以纳米颗粒的形式均匀分散在热解炭中(如图 2(a)和(b)所示);与此同时,反应生成的纳米 ZrC颗粒还填充在炭纤维之间的孔隙处,且黏附在纤维表面呈径向分布(图 2(c)和(d));后续的沉积增密工艺还使得生成的ZrC被沉积炭包围并以离散形式大量分散在炭基体中(图2(e)),相互之间形成一种紧密包裹的结构。

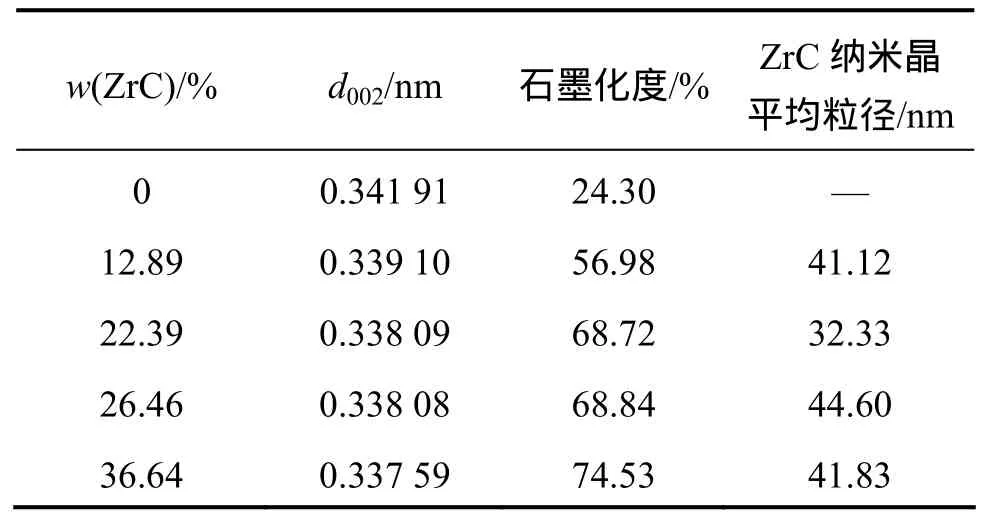

表1所示为实验测得的C/C和C/C-ZrC复合材料的结构参数,表中的ZrC纳米晶平均粒径主要通过谢乐公式计算得出。从表1可以发现:不同ZrC质量分数的复合材料中所含ZrC纳米晶的平均粒径较相近,ZrC晶粒并未因引入量的增加而发生长大现象,且材料中ZrC纳米晶的平均粒径保持在30~45 nm的范围内,说明本实验方法比较适合制备纳米C/C-ZrC复合材料。另外,通过石墨化测试结果可知:随着ZrC质量分数的升高,材料的石墨化度呈逐渐升高的趋势,当ZrC质量分数达到36.64%时,制备过程中经2 000℃及2 h的石墨化处理后,复合材料的石墨化度达到74.53%,而作为对比试样的C/C复合材料经过相同温度、相同时间的石墨化处理后,材料的石墨化度只有24.3%,说明 ZrC的引入对材料具有显著的催化石墨化效果,这与文献[18-20]报道结果一致。

图1 不同ZrC质量分数条件下C/C-ZrC复合材料微观形貌Fig.1 SEM micrographs of C/C-ZrC composites with different ZrC mass fractions

图2 ZrC质量分数为36.64%时C/C-ZrC复合材料的高分辨SEM形貌及能谱分析结果Fig.2 Morphologies with higher magnification showing ZrC phase distributes in the C/C-ZrC composites with w(ZrC)=36.64%

表1 C/C和C/C-ZrC复合材料的结构参数Table 1 Structure parameters of C/C and C/C-ZrC composites

2.2 ZrC质量分数对C/C-ZrC复合材料的力学性能影响

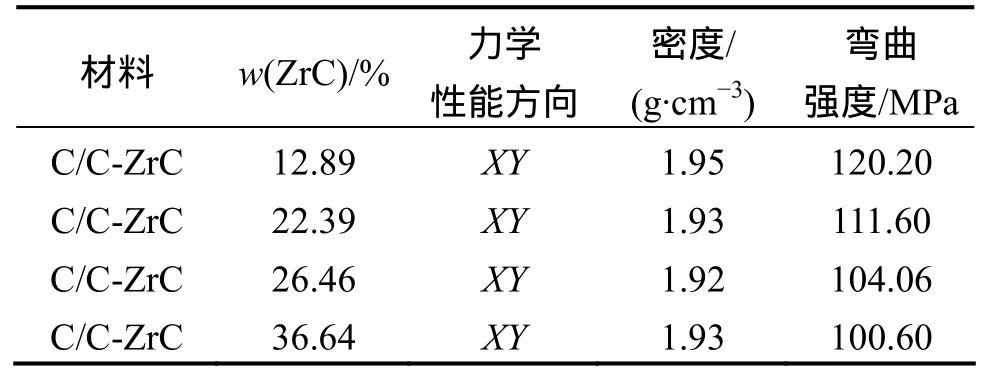

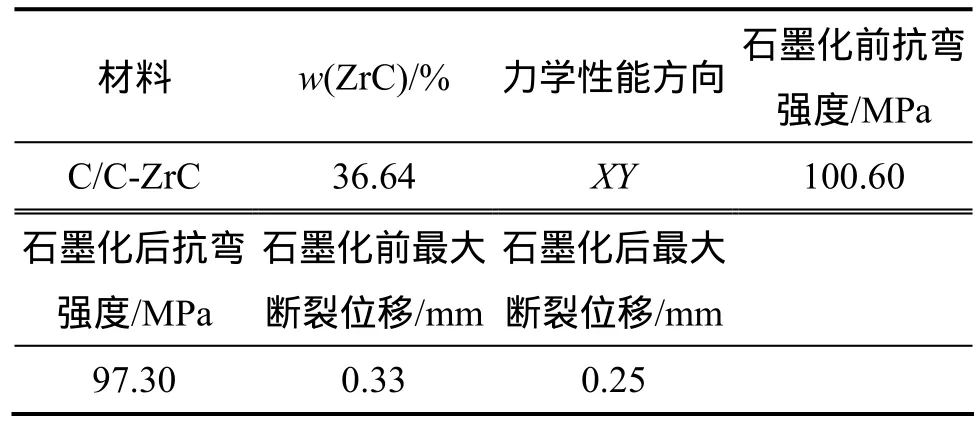

表2所示为不同ZrC质量分数条件下的C/C-ZrC复合材料力学性能。从表2可知:随着ZrC质量分数的增大,材料的密度并未因ZrC质量分数的升高而提高,而是稳定在1.92~1.95之间,这主要与CVD过程中的表面结壳有关;在材料密度相近的情况下,复合材料的弯曲强度随 ZrC质量分数的升高呈逐渐减小趋势。

表2 不同ZrC质量分数条件下的C/C-ZrC复合材料力学性能Table 2 Flexural properties of C/C-ZrC composites with different ZrC mass fractions

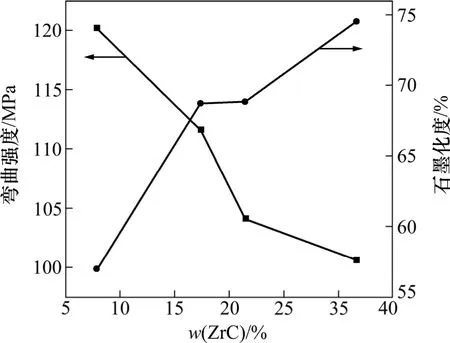

由于 Zr元素在石墨化过程中对炭材料具有催化石墨化的作用,通过石墨化度测试结果可知,C/C-ZrC复合材料中ZrC质量分数的升高还将导致材料石墨化度的升高。图3所示为ZrC质量分数对C/C-ZrC复合材料弯曲强度及石墨化度的影响。由图3可见:随着ZrC质量分数的升高,复合材料石墨化度逐渐升高且抗弯强度逐渐下降,所以,C/C-ZrC复合材料弯曲强度的下降可能还与自身石墨化度的提高有关。张福勤[21]的研究表明:炭纤维的强度一般随其自身石墨化度的升高而降低。因此,对于本试验,随着ZrC质量分数的升高,材料中因锆源偏聚反应而导致的纤维损伤将加剧,同时,由于Zr的催化石墨化作用,纤维自身的石墨化度也将提高,这都将对纤维强度产生不利影响,从而使得材料弯曲强度下降。

图3 ZrC质量分数对C/C-ZrC复合材料弯曲强度及石墨化度的影响Fig.3 Effect of ZrC mass fraction on flexural strength and graphitization degree of C/C-ZrC composites

2.3 C/C-ZrC复合材料断裂模式转变分析

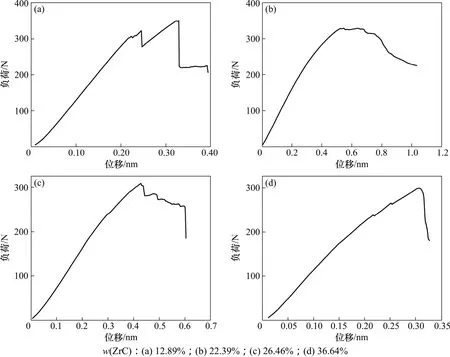

图4所示为不同ZrC质量分数条件下的C/C-ZrC复合材料的载荷位移曲线。从图4可见:随着ZrC质量分数的升高,C/C-ZrC复合材料的载荷位移曲线呈现不同的变化规律;对于 ZrC质量分数为 12.89%,22.39%和26.46%的复合材料试样,材料在断裂过程中都表现出不同程度的假塑性断裂行为;而对于ZrC质量分数为36.64%的高石墨化试样,材料在承受载荷的断裂过程中却呈现出脆性断裂特征,说明随着ZrC质量分数的升高,材料的断裂模式逐渐由假塑性断裂转变为脆性断裂。

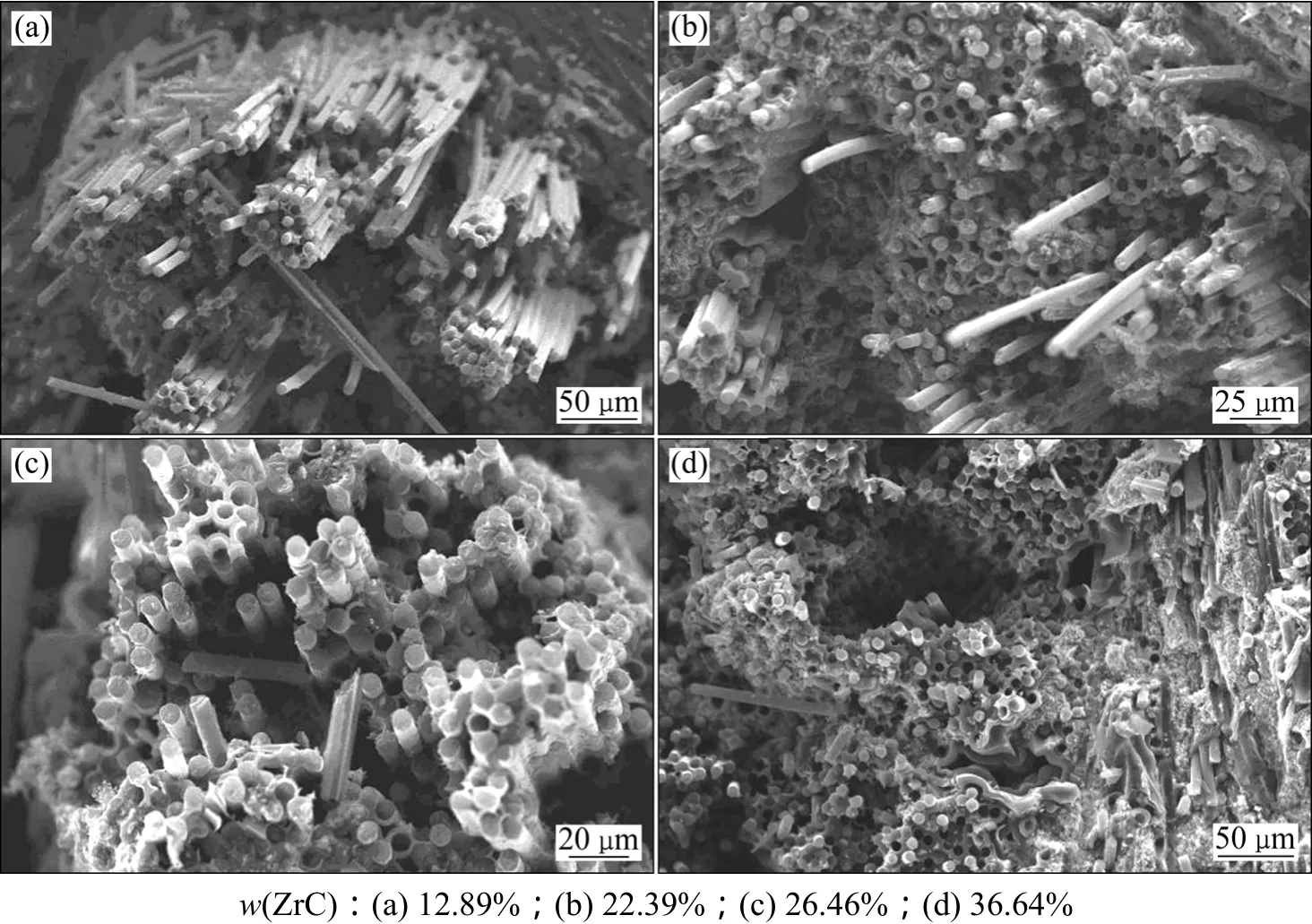

图5所示为不同ZrC质量分数条件下的C/C-ZrC复合材料断口处的长纤维拔出形貌。从图5可见:随着ZrC质量分数的升高,材料断口处的长纤维拔出长度明显变短,图5(d)所示为ZrC质量分数为36.64%试样断口处的长纤维拔出形貌图,与ZrC质量分数低的试样相比,该试样断口处的长纤维拔出不太明显,且断裂过程中纤维发生整齐断裂的现象。

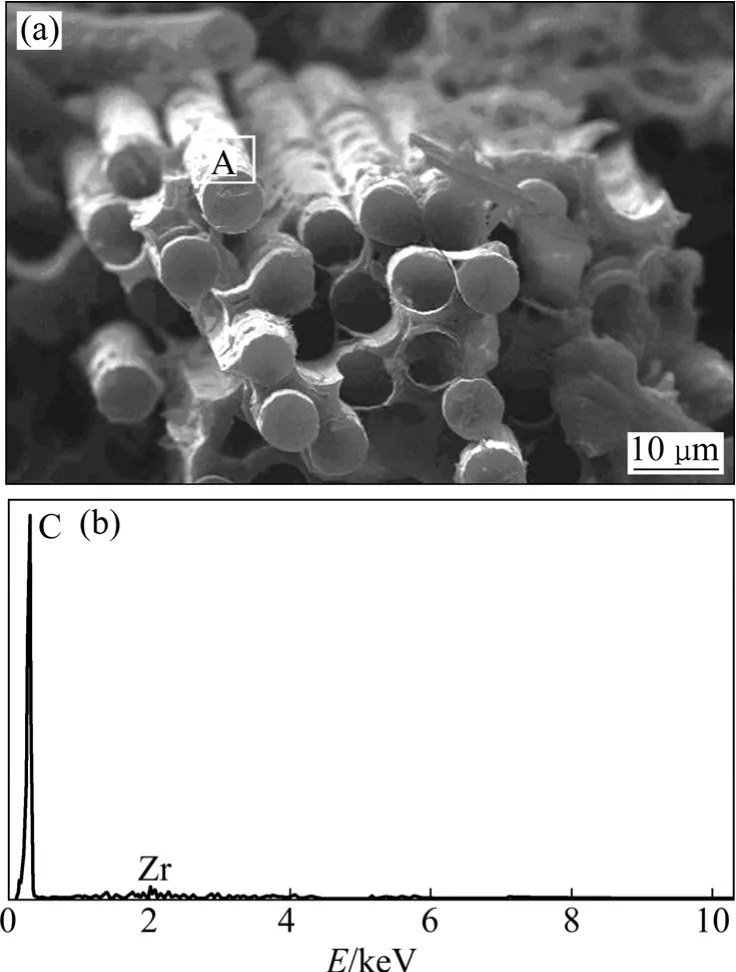

为了解复合材料断裂模式转变原因,对其断口进行更细致的显微形貌观察,图6为C/C-ZrC复合材料断口处拔出的纤维形貌及能谱分析结果。从图 6(a)可见:C/C-ZrC复合材料断口处拔出的纤维表面极不平整,并黏附有大量的颗粒状物质。能谱分析结果表明这些颗粒状的物质主要由C和Zr 2种元素组成,说明制备过程中纤维表面生成大量的ZrC颗粒(图6b)。因此,当引入的锆含量较高时,锆源在纤维/基体处的界面反应便会造成不同程度的纤维损伤,特别是在那些锆源偏聚较多的部位,其对纤维造成的反应损伤将直接导致纤维强度降低,因此,复合材料XY向抗弯强度的下降还可能与锆源在基体内反应造成的纤维损伤有关。

图4 不同ZrC质量分数条件下C/C-ZrC复合材料XY向的载荷位移曲线Fig.4 Load-displacement curves of C/C-ZrC composites with different ZrC mass fractions in XY direction

图5 不同ZrC质量分数条件下C/C-ZrC复合材料断口处的长纤维拔出形貌Fig.5 Fracture micrographs of pulled out carbon fibers for C/C-ZrC composites with different ZrC mass fractions

由以上分析可知,当 ZrC质量分数升高为36.64%,材料的石墨化度为74.53%时,锆源偏聚反应造成的纤维损伤及催化石墨化引起的石墨化度提高都将使作为增强体纤维的强度下降。由于纤维与沉积热解炭的界面结合较强,承受载荷的过程中,纤维表面将产生大量的应力集中,因此,在石墨化度提高及纤维强度下降的综合作用下,材料中的长纤维束发生整齐脆断的现象。张福勤等[21-22]研究不同石墨化度C/C复合材料的断口形貌,发现对于低石墨化度的试样,断口处的长纤维往往被弯曲拔出,而对于高石墨化度的试样,断口处的长纤维被整齐切断,且断口表面很少见到长纤维拔出。本试验所制备的不同石墨化度试样也出现类似的断口形貌。显然,纤维束的整齐断裂及拔出长度的变短必然会造成材料的韧性下降,进而使得材料的断裂模式由假塑性转变为脆性断裂。因此,对于ZrC质量分数较高的试样,其断裂模式转变的原因主要与ZrC质量分数升高引起的纤维损伤及石墨化度提高有关。

图6 C/C-ZrC复合材料断口处纤维拔出形貌及能谱分析结果Fig.6 Fracture surface micrograph (a) showing pulled out carbon fibers for C/C-ZrC composites and EDS analysis of spot A (b)

2.4 高温石墨化处理对 C/C-ZrC复合材料的力学性能影响

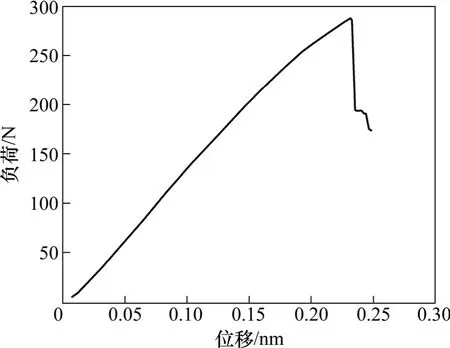

表3所示为ZrC质量分数为36.64%的C/C-ZrC复合材料石墨化前后力学性能变化。由表3可知:经2 000 ℃的高温石墨化处理后,C/C-ZrC复合材料的抗弯强度有所降低,且最大断裂位移进一步减小,说明石墨化后的C/C-ZrC复合材料抵抗变形的破坏能力进一步变差。图 7所示为 ZrC质量分数为 36.64%的C/C-ZrC复合材料石墨化后不同方向的载荷位移曲线。与未石墨化前的复合材料试样相比(如图 4(d)所示),石墨化后的材料脆性行为变的更加明显,断裂过程中几乎表现出类似陶瓷的脆性行为。C/C-ZrC复合材料石墨化后力学性能下降的主要原因如下。

(1) 由于引入材料中的锆源质量分数较高,因此,在后续的石墨化处理过程中,残留在材料内部未充分反应的ZrO2还会继续与基体反应生成ZrC,此反应的继续进行使得纤维损伤加剧;同时,该反应的发生还会导致部分炭基体转化成CO气体逸出,即材料内会形成部分的孔洞、裂纹等缺陷。

(2) 由于热解炭和ZrC热膨胀系数相差悬殊,因此在石墨化降温过程中,材料内部容易因二者热膨胀系数差异产生裂纹。

(3) 后续的石墨化处理在一定程度上还会提高材料的石墨化度,不论是炭纤维还是热解炭,过高的石墨化度都会造成其自身强度的下降,因此,会对材料的强度产生不利影响。可见:高温石墨化处理不利于C/C-ZrC复合材料综合力学性能的提高。

表3 C/C-ZrC复合材料石墨化前后力学性能变化Table 3 Flexural properties of C/C-ZrC composites before and after graphitization

图7 石墨化后C/C-ZrC复合材料XY向的载荷位移曲线Fig.7 Load-displacement curve of C/C-ZrC composites in XY direction after graphitization

3 结论

(1) 采用基体改性技术将ZrC引入C/C复合材料中,制备一种新型的C/C-ZrC复合材料,引入的ZrC主要以纳米颗粒的形式分布在材料中。

(2) 引入的ZrC质量分数对C/C-ZrC复合材料的微观结构及力学性能有较大的影响。随着ZrC质量分数的升高,C/C-ZrC复合材料抗弯强度逐渐降低,当引入的ZrC质量分数为36.64%时,C/C-ZrC复合材料断裂过程中发生脆性断裂,材料断裂模式转变的原因主要与锆源反应引起的纤维损伤及材料石墨化度提高这二者的综合作用有关。

(3) 经2 000 ℃的石墨化处理后,C/C-ZrC复合材料的抗弯强度有所降低,且最大断裂位移进一步减小,断裂过程中材料的脆性行为变得更加明显,说明高温石墨化处理不利于C/C-ZrC复合材料综合力学性能的提高。

[1]Vignoles G L, Lachaud J, Aspa Y, et al.Ablation of carbon-based materials∶ Multiscale roughness modelling[J].Composites Science and Technology, 2009, 69(9)∶ 1470-1477.

[2]YANG Xin, ZOU Yanhong, HUANG Qizhong, et al.Influence of preparation technology on the structure and phase composition of MoSi2-Mo5Si3/SiC multi-coating for carbon/carbon composites[J].J Mater Sci Technol, 2010, 26(1)∶106-112.

[3]YANG Xin, HUANG Qizhong, ZOU Yanhong, et al.Anti-oxidation behavior of chemical vapor reaction SiC coatings on different carbon materials at high temperatures[J].Trans Nonferrous Met Soc China, 2009, 19(5)∶ 1044-1050.

[4]YIN Jian, ZHANG Hongbo, XIONG Xiang, et al.Ablation properties of carbon/carbon composites with tungsten carbide[J].Applied Surface Science, 2009, 255(9)∶ 5036-5040.

[5]XIANG Hua, XU Yongdong, ZHANG Litong, et al.Synthesis and microstructure of tantalum carbide and carbon composite by liquid precursor route[J].Scripta Materialia, 2006, 55(4)∶339-342.

[6]TANG Sufang, DENG Jingyi, WANG Shijun, et al.Ablation behavior of ultra-high temperature ceramic composites[J].Materials Science and Engineering A, 2007, 465(1/2)∶ 1-7.

[7]Sayir A.Carbon fiber reinforced hafnium carbide composite[J].Journal of Materials Science, 2004, 39(19)∶ 5995-6003.

[8]Zou L H, Wali N, Yang J M, et al.Microstructural development of a Cf/ZrC composite manufactured by reactive melt infiltration[J].Journal of the European Ceramic Society, 2010,30(6)∶ 1527-1535.

[9]CHEN Zhaoke, XIONG Xiang, LI Guodong, et al.Texture structure and ablation behavior of TaC coating on carbon/carbon composites[J].Applied Surface Science, 2010, 257(2)∶ 656-661.

[10]Jong H P, Choong H J, Do J K, et al.Temperature dependency of the LPCVD growth of ZrC with the ZrCl4-CH4-H2system[J].Surface & Coatings Technology, 2008, 203(3/4)∶ 324-328.

[11]Cui X M, Nam Y S, Lee J Y, et al.Fabrication of zirconium carbide (ZrC) ultra-thin fibers by electrospinning[J].Materials Letters, 2008, 62(12/13)∶ 1961-1964.

[12]ZHAO Dan, ZHANG Changrui, HU Haifeng, et al.Ablation behavior and mechanism of 3D C/ZrC composite in oxyacetylene torch environment[J].Composites Science and Technology, 2011, 71(11)∶ 1392-1396.

[13]SHEN Xuetao, LI Kezhi, LI Hejun, et al.The effect of zirconium carbide on ablation of carbon/carbon composites under an oxyacetylene flame[J].Corrosion Science, 2011, 53(1)∶105-112.

[14]WANG Yiguang, ZHU Xiaojuan, ZHANG Litong, et al.Reaction kinetics and ablation properties of C/C-ZrC composites fabricated by reactive melt infiltration[J].Ceramics International,2011, 37(4)∶ 1277-1283.

[15]Wen G, Sui S H, Song L, et al.Formation of ZrC ablation protective inert gas cladding technique[J].Corrosion Science,2010, 52(9)∶ 3018-3022.

[16]Wang Z, Dong S M, Ding Y S, et al.Mechanical properties and microstructures of Cf/SiC-ZrC composites using T700SC carbon fibers as reinforcements[J].Ceramics International, 2011, 37(3)∶695-700.

[17]ZOU Linhua, HUANG Baiyun, HUANG Yong, et al.An investigation of heterogeneity of the degree of graphitization in carbon–carbon composites[J].Materials Chemistry and Physics,2003, 82(3)∶ 654-662.

[18]Tong Q F, Shi J L, Song Y Z, et al.Resistance to ablation of pitch-derived ZrC/C composites[J].Carbon, 2004, 42(12/13)∶2495-2500.

[19]QIU Haipeng, HAN Lijun, LIU Lang.Properties and microstructure of graphitised ZrC/C or SiC/C composites[J].Carbon, 2005, 43(5)∶ 1021-1025.

[20]GAO Xiaoqing, LIU Lang, GUO Quangui, et al.The effect of zirconium addition on the microstructure and properties of chopped carbon fiber/carbon composites[J].Composites Science and Technology, 2007, 67(3/4)∶ 525-529.

[21]张福勤.航空刹车用C/C复合材料石墨化度的研究[D].长沙∶中南大学粉末冶金研究院, 2002∶ 1-15.ZHANG Fuqin.Study on the graphitization degree and structure of carbon/carbon composites[D].Changsha∶ Central South University.Powder Mteallurgy Resenrch Institute, 2002∶ 1-15.

[22]张福勤, 黄启忠, 巩前明, 等.石墨化度对炭/炭复合材料力学性能的影响[J].中南工业大学学报∶ 自然科学版, 2001,32(3)∶ 289-293.ZHANG Fuqin, HUANG Qizhong, GONG Qianming, et al.Effect of graphitization degree on the mechanical properties of C/C composites[J].Journal of Central South University of Technology∶ Natural Science, 2001, 32(3)∶ 289-293.