软岩大变形破坏巷道修复治理研究

2013-07-30马垄翔朱师波武文越

马垄翔,朱师波,柳 霖,武文越

(1.内蒙古科技大学 矿业工程学院,内蒙古 包头 014010;2.中国平煤神马集团平煤股份一矿,河南 平顶山 467000)

当前我国煤矿巷道支护中,以软岩为主的巷道比例占到总数的10%以上。在软岩内布置巷道,巷道开挖后围岩变形速度快、持续时间长、变形量大、巷道易产生底鼓、稳定性差、极难维护[1]。因此,软岩巷道支护问题成为煤矿安全生产亟待解决的难题[2]。

1 工程概况

1.1 巷道工程地质概况

郁山煤矿-220 m水平轨道大巷为该矿北翼主要运输巷道,担负着郁山井田北翼采区煤炭回采时的通风、煤炭运输、行人运料的任务。该区揭露的含煤地层自上而下依次为二叠系上统上石盒子组,厚146.40 ~218.55 m,平均厚 193.95 m;二叠系下统下石盒子组,厚 271.45 ~292.27 m,平均厚 277.92 m;二叠系下统山西组,厚 73.14~102.84 m,平均厚85.66 m;石炭系上统太原组,厚 24.46 ~35.74 m,平均厚28.04 m;石炭系上统本溪组,厚 4.69 ~16.61 m,平均厚8.46 m。

该轨道大巷为穿层巷道,穿过的岩层主要有泥岩、砂质泥岩、炭质泥岩等,岩石强度低,遇水易软化,地层构造复杂。巷道原支护技术为锚杆+金属网+U型钢可缩性金属支架等联合支护的方式,断面形状为直墙半圆拱形,断面尺寸为3.4 m×3.3 m,净断面积12.8 m2,锚杆间排距700 mm ×700 mm,巷段部分地段采用锚索加强支护。

1.2 巷道围岩组分分析

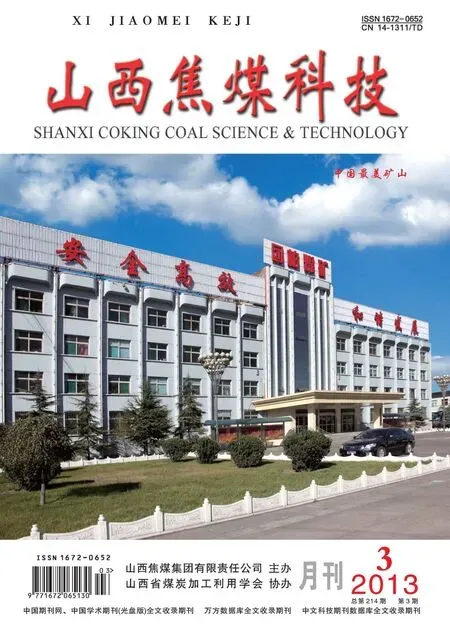

根据研究需要,在东翼运输大巷进行取样,采用日本理学(Rigaku)公司生产的D/Max-3B型Х射线衍射仪进行X射线衍射实验,衍射图谱见图1。

图1 样品X-射线衍射图谱

X射线衍射结果分析:郁山煤矿岩样为一般常见矿物,样品主要成分是高岭石,有中等含量的石英、伊利石或伊蒙混层等矿物,含少量蒙脱石,具有一定的膨胀性。从以上分析结果可以得出,该巷道围岩岩性具有明显的软岩物理特征。

2 巷道围岩变形破坏机理分析

1)巷道围岩岩性差。

巷道围岩强度低且层理发育,该轨道大巷为穿层巷道,穿过的岩层主要有泥岩、砂质泥岩、炭质泥岩等,岩石强度低,遇水易软化,地层构造复杂。根据围岩矿物组分实验室测定结果可知,围岩中矿物具有一定的膨胀性。由于围岩中主要矿物成分为高岭石,因此,围岩遇水易泥化崩解,使得围岩强度显著降低。尤其在巷道围岩为泥岩和炭质泥岩中,巷道变形最为严重。

2)巷道围岩受水理作用影响明显。

由于东大巷涌水量较大,巷道围岩层理裂隙较发育而形成导水通道,同时围岩中含有大量亲水性矿物,使得巷道围岩受水的侵蚀泥化、崩解、膨胀现象严重,从而进一步加剧了巷道围岩力学性质的恶化。

3)巷道支护形式不合理、支护强度弱。

东大巷原支护采用锚网棚支护,围岩变形破坏后采用U型钢可缩性支架架棚支护。由于巷道围岩软弱,层理裂隙发育,受到采动影响后,围岩塑性区范围大,锚杆的锚固段受到破坏,锚固力降低,从而导致锚杆支护失效;受到水的影响后,围岩变形进一步加大。采用U型钢棚支护后,不重视壁后充填,使得U型钢棚受力不均,在局部受到集中载荷作用下,支架承载能力大幅度降低,不能有效控制围岩的破坏变形。由于未能有效维护巷道底板,巷道两帮和两底角应力集中程度大,引起巷道底板鼓起,两帮角严重内移,又进一步降低了U型钢支架的承载能力。

3 修复方案的确定

根据上述对该巷道破坏机理分析,提出了巷道修复方案:

1)适当刷大巷道断面,预留变形量。

2)初喷及时封闭围岩,提高围岩的表面强度并消除环境效应对围岩强度的影响。

3)背网架设马蹄形U型钢可缩性支架优化巷道断面,并有控制地释放围岩中的变形能。

4)采用锚注技术实施金属支架壁后充填,并对围岩内部和表面的裂隙进行充填,提高围岩自身承载结构的整体性,改善支架的受力状态。

5)实施锚索梁对巷道关键部位进行加固,从根本上控制巷道的流变变形,维护巷道的长期稳定性。

4 修复方案的实施

4.1 巷道断面参数的确定

巷道断面形状设计为马蹄形,断面设计净宽4.6 m,净高3.8 m,断面扩刷后喷射混凝土密贴封闭围岩。混凝土强度为C20、浆液配比水泥∶砂∶石子∶水=1∶2∶2∶0.6,喷浆前先清理围岩表面,然后再进行喷浆作业。马蹄形棚各段弧首尾连接,受力结构合理,能有效地将围岩的残余应力分解传递到其自身的承载结构中,易于保持棚子均衡受力和巷道稳定。

4.2 支护参数

4.2.1 马蹄形全封闭式U型钢支架参数

巷道支护采用29U大刚度马蹄形全封闭金属支架,每棚支架由4部分搭接而成,每节之间搭接500 mm,搭接处用2副卡缆固定。卡缆采用双槽板卡缆,槽板厚23 mm、卡缆螺杆为M27。架设棚距为650 mm,支架间用6个拉杆连接,分别位于架顶、架肩、底梁腿连接处、底梁中间。每棚的顶帮用d6 mm钢筋制成的钢筋网背严,钢筋网规格为2000 mm×800 mm,网格规格为70 mm×70 mm。全封闭马蹄形29U型钢支架加工图见图2。

图2 马蹄形29U全封闭金属支架加工图

4.2.2 底板反拱混凝土浇注并锚注锚索支护参数

对巷道底板进行开挖,使其形成反拱结构。反拱半径为3101 mm,反拱最大深度为1200 mm。底板反拱浇注混凝土,浇注800 mm后,再采用2根锚索进行锚注支护。锚索规格为钢绞线规格d1530 mm×6300 mm,眼深6 m,排距1.5 m。注浆锚杆先注浆,锚杆d15 mm,长800 mm;封孔可采用空心水泥卷或树脂药卷密实,封孔深度0.8 m。注浆最大压力为2.5 MPa。待张拉完毕,混凝土回填400 mm(反拱最大深度)并留设水沟。

4.2.3 注浆及支架加强锚索支护参数

1)巷道注浆采用长短孔交替循环注浆,注浆孔排距700 mm。长孔深为3500 mm,短孔深度为1000 mm。注浆顺序为:先注短孔,后注长孔,先下后上,先底脚、后两帮、再肩窝、最后注正顶,注浆液为标号525 的硫铝酸盐快硬水泥,水灰比 0.85 ~1.0[3]。长短孔分别采用长度为3000 mm和800 mm的注浆锚杆进行注浆,注浆压力为1~1.5 MPa,成品巷道坚持洒水养护14 d。

2)浆液凝固达到锚固力设计要求后,巷道采用锚索梁加强支护,见图3所示。巷道两帮分别采用2道(排)走向锚索梁加强支护,顶部1道(排)。巷道两侧下帮锚索向下30°~45°布置,上帮锚索向上斜10°~15°布置。两帮锚索间距1100 mm,最下1根锚索距离底板600 mm布置,排距1000 mm,帮锚索排间用矿用工字钢连接。11号矿用工字钢,长度2000 mm,眼距1000 mm,每副锚索梁工字钢压4副U棚。钢绞线规格d17.8 mm×7300 mm,眼深7 m,排距1 m,每孔采用7节树脂药卷加长锚固。使用锚杆测力计MS15-230/55张拉器测量每根锚索,读数不得小于 22.6 MPa。

图3 架、注、锚整体施工参数布置示意图

5 支护效果

北翼轨道大巷修复巷道长165 m,共布置3个测站,测站间隔50 m。该巷道从2011年12月15日起进行矿压观测,共进行了5个月的矿压观测。该巷道3号测站的围岩观测结果见图4,图5。

从图4,5可知,该巷道在扩巷掘进后7天内变形速度和两帮移近速度较大,在30天以内巷道两帮相对移近速度和顶板下沉速度减缓,巷道表面位移表现为缓慢增加;30天以后,围岩处于稳定状态总体上,巷道顶板下沉量和两帮移近量都比较小,顶板最大下沉量为260 mm,两帮最大移近量为300 mm。这说明该巷道围岩已趋于稳定,提出的混凝土反拱+锚索锚注+马蹄形全封闭金属支架联合支护的修复方案是可行的、有效的。

6 结语

在该矿区-220 m三水平轨道大巷修复中采用混凝土反拱+锚索锚注+马蹄形全封闭金属支架联合支护方式,通过理论分析,证明该支护方案能够明显改善巷道围岩的应力状态,增加巷道的整体承载能力,有效控制巷道围岩的变形。现场试验表明,该方案措施得当,支护参数合理,能够有效控制北翼轨道大巷围岩变形,提高了该巷道支护的有效性和安全性,其支护效果明显好于原支护,具有推广应用价值。

[1]靖洪文,李元海,赵保太,等.软岩工程支护理论与技术[M].徐州:中国矿业大学出版社,2008:1-7.

[2]董方庭,靖洪文,宋宏伟,等.围岩松动圈巷道支护理论[M].北京:煤炭工业出版社,2001:4-11.

[3]张 燕.新桥煤矿高应力软岩永久巷道支护技术研究[J].中州煤炭,2011,01(1):17-18.