厚煤层大断面切眼新型支护设计方案及应用

2013-07-23王坤

王 坤

(同煤集团 晋华宫矿,山西 大同 037016)

1 概 况

随着煤炭工业的迅速发展和机械化开采程度的不断提高,巷道断面逐渐增大,尤其是工作面开切眼,为了适应大型设备搬家安装,巷道跨度达到8 m 以上,开切眼断面多为矩形,两帮为煤层,顶板为煤层或岩层,围岩强度较低,受力复杂,围岩变形量和破裂范围都很大,这些都直接影响该类巷道的稳定性,支护较为困难。

同煤集团晋华宫矿为多井口大型矿井,年产量450 万t,主要含煤地层为下侏罗统大同组,含煤地层厚度133.22~247.47 m,一般为189.27 m,属于典型的内陆河湖沉积,因此,在时间和空间上,煤层顶底板岩性变化大,顶板软弱夹层时常存在,对顶板的稳定性产生了极其不利的影响。南山井12#煤层402 盘区8208工作面切眼的支护中就深受顶板软弱夹层的影响,该煤层埋深343.7~368.9 m,煤层厚度为1.5~7.85 m,平均厚度为5.74 m,倾角2°~12°,平均为7°,采用MG1100/2760-GWD 型双滚筒采煤机采煤,最大截割高度为5.83 m。煤层工作面地层综合柱状图见图1,由图1 可以看出,在煤层顶板上方存在1.7 m 左右的砂质泥岩和煤的软弱夹层,切眼顶板支护难度大。

图1 8208工作面综合柱状图

本文分析了传统切眼支护设计方法的不足,在以往工程经验的基础上进行创新,提出了“支柱减跨,渐变锚索,强顶弱帮”的切眼新型支护参数设计思想,并进行了工程应用,降低了切眼支护的工作量,节约了支护成本,取得了良好的效果。

2 切眼常用支护方案设计

综放工作面切眼以往多为架棚支护,由于架棚支护巷道作业空间小,综放支架安装、回撤困难。随着机械化程度的提高和巷道断面尺寸的不断加大,锚索网支护设计逐渐被应用到切眼的支护设计中。

1)锚杆长度:

式中:

W—巷道跨度,m,取8.4;

N—围岩稳定影响系数,m,取1.1;

故选用2.2 m 长的锚杆合理。

锚杆直径:

D=L/110=0.02 m,取22 mm,故选用直径22 mm的锚栓合理。

2)锚杆间排距:

式中:

a—锚杆间排距,m;

Q—锚杆设计锚固力,kN/根,取83.3;

H—冒落拱高度,H=W/(2f)=2.4 m;

f—岩石坚固性系数,砂质泥岩取1.8;

γ—被悬吊砂岩的重力密度,kN/ m3,取25;

K—安全系数,一般取2。

故取锚杆间排距为700 mm。

3)锚索长度及间排距:

根据经验,锚索的间排距一般为锚杆的2 倍,故确定其间排距为1 400 mm,锚索的长度计算主要是根据顶部悬吊作用,根据地质岩层情况,取锚索长度为8.0 m。100 m 切眼所用支护材料见表1。

3 新型切眼支护方案设计及应用

3.1 新型支护方案特点

1)支柱减跨。

表1 100 m 巷道常用设计所需锚杆(索)数量统计表

跨度大是煤巷切眼的最大特征之一,也是增加巷道支护难度的最主要因素,研究表明[4],巷道顶板的最大下沉量与巷道跨度的四次方成正比,当巷道的跨度增加2 倍时,顶板最大下沉量则为原来的16 倍。为适应大型机械的生产安装,目前切眼的跨度达到8 m以上,是顺槽的2 倍,甚至更多,这就需要加大对顶板变形的控制。以往的工程中,顶板的变形破坏都是通过大量锚杆、锚索来控制,而在对晋华宫矿12#煤层402 盘区8208工作面切眼进行支护设计时,为了切实的改善由于巷道跨度的增大给支护带来的困难,在巷道中间布设了2 排可回收单体液压支柱,将巷道的跨度减小为原来的1/3,大大降低了顶板支护的难度。

2)渐变锚索。

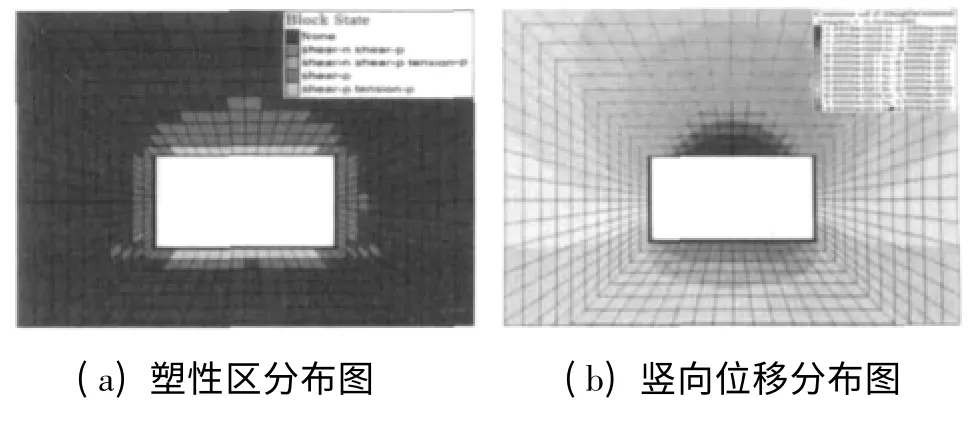

根据实验室测得的围岩力学参数和巷道的地质条件,采用FLAC3D[5-7]对8208工作面切眼无支护时进行模拟,塑性区及位移分布图见图2。从图2 可以看出,顶板最大塑性区厚度为2.5 m,与第1 节冒落拱高度吻合,说明数值模拟能很好地反应实际情况。巷道开挖后,若无支护,顶板塑性区厚度和位移在中部最大,向两帮依次减小,因此,在支护设计时应该根据需要进行相应的调整。在8208工作面切眼支护设计时,采用10 m、8 m 和6 m 三种长度的锚索,从顶板中部向两侧长度依次减小,间距1 500 mm,排距3 000 mm,取得了较好的效益。

图2 8208工作面切眼无支护时塑性区及位移分布图

3)强顶弱帮。

顶板是巷道中最为重要的部位,许多事故都是由于顶板的冒落造成的,因此,加强对切眼顶板的支护十分必要。但与此同时,切眼巷道往往只有几个月的服务时间,周围的煤层未经开采,作用在两帮的支承压力较小,因此,在保证顶板安全的情况下可以对两帮的支护强度加以弱化。在晋华宫矿12#煤层402 盘区8208工作面切眼的两帮仅安装2 排锚杆用以固定金属网,防止两帮表面煤层的脱落。

3.2 新型支护方案设计

根据多年来在切眼支护中积累的经验,结合上述分析,对晋华宫矿12#煤层402 盘区8208工作面切眼的支护进行了创新,支护参数如下:

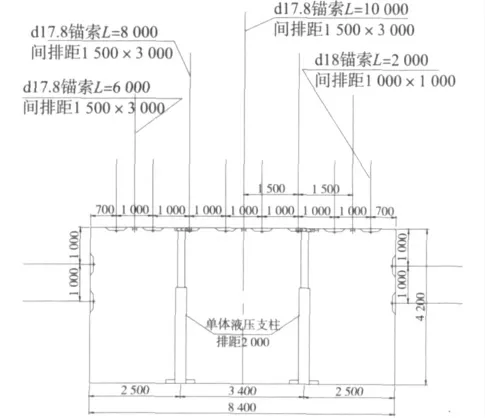

锚杆选用无纵筋高强螺纹钢锚杆,直径18 mm,长度2 000 mm,间排距1 000 mm×1 000 mm;锚索选用1 ×7 股d17.8 mm 高强钢绞线锚索,长度分别为6 000 mm、8 000 mm 和10 000 mm,间排距1 500 ×3 000 mm;选用DW40-150/100X 型柱塞悬浮式单体液压支柱带0.8 m 长的H 型钢顶梁,柱间排距3 400 ×2 000 mm,锚杆(索)托盘及锚具都选用配套装置,支护参数见图3,100 m 巷道所用支护材料见表2。

图3 8208工作面切眼支护横断面图

表2 100 m 巷道新型设计所需锚杆(索)数量统计表

从表1 和表2 可以看出,与目前常用的切眼支护设计方法相比,支护100 m 8208工作面切眼,新型支护方案所用锚杆和锚索总长度都约为前者的1/3,在降低支护材料的同时也大大降低了支护的工作量和支护成本,提高了煤矿的经济效益和社会效益。

3.3 支护效果监测

根据量测简单、便于施工、结果可靠、量值显著、数据易于分析等量测项目选定原则[8],在8208工作面切眼20 m 里程安设一个观测站,采用十字布点法监测掘巷期间围岩变形规律,监测结果见图4。

图4 掘巷期间巷道表面位移变化规律

从图4 可以看出,巷道开挖后20 m 范围内围岩位移迅速增加,距掘进迎头60 m 左右以前的巷道已经基本上保持稳定,整个过程中,顶板下沉量39.5 mm,底鼓24.5 mm,两帮收敛量60.8 mm,较好地满足了切眼的安全生产。

4 结论

1)跨度大是增加切眼支护难度的重要因素之一,目前常用锚索网支护设计方法没考虑到减跨的问题,通过加大锚杆(索)的用量来达到切眼支护的目的,材料消耗大,施工速度慢,经济效益低。

2)利用可移动、可回收的单体液压支柱减小切眼的跨度,在保证采煤设备的正常安装调试的同时,也达到降低切眼支护困难的目的,在晋华宫矿8208工作面切眼支护中得到了较好的应用。

3)在“支柱减跨,渐变锚索,强顶弱帮”的新型切眼支护设计思路的指导下,设计了以单体液压支柱和渐变锚索为主的新型支护方案,并在8208工作面切眼中应用,现场实测结果表明,切眼从开挖到稳定,顶板下沉量39.5 mm,底鼓24.5 mm,两帮收敛了60.8 mm,满足了切眼的正常生产,取得了良好的经济效益和社会效益,值得其他类似工程借鉴。

[1]何富连,兰 毅,殷帅峰,等.特大断面碎裂厚煤层切眼联合支护系统[J].煤矿安全,2011,42(7):72-75.

[2]王元明,冯 伟,柏建彪.采空区下综采工作面大断面切眼支护技术[J].煤炭科学技术,2011,39(6):5-8.

[3]李金华,李 昂,王贵荣.大断面切眼煤巷锚杆支护技术研究[J].煤炭工程,2010(3):34-37.

[4]张占涛.大断面煤层巷道围岩变形特征与支护参数研究[D].北京:煤炭科学研究总院,2009.

[5]路聚堂,刘建军,王 斌,等.厚煤层软煤巷道围岩活动规律及支护数值分析[J].西安科技大学学报,2010,30(3):275-279.

[6]郭保华,陆庭侃,田采霞.巷道交岔点稳定性影响因素的数值分析[J].采矿与安全工程学报,2008,25(2):192-197.

[7]熊良宵,杨林德.考虑节理面法向蠕变的节理岩体蠕变模型[J].中南大学学报(自然科学版),2009,40(3):814-821.

[8]周诗建,周华龙.矿山压力观测与控制[M].重庆大学出版社,2010(3):57.