磨损颗粒分析技术在发动机磨损故障监测中的应用

2013-07-26佟文伟田淑元修攀瑞孙佳斯

郎 宏,佟文伟,田淑元,修攀瑞,李 勤,孙佳斯

(中航工业沈阳发动机设计研究所,辽宁 沈阳110015)

在发动机的各种故障中,因磨损造成的故障和失效案例占有相当的比例[1]。发动机高速运转时,传动润滑系统中的摩擦副相互作用,会产生许多细小的磨损颗粒,这些颗粒携带了大量磨损状态的信息,有效地对其进行监测,可以获得发动机的润滑情况和磨损状态,以评价发动机传动润滑系统的运行状况和预测故障[2]。因此,对润滑油及其携带磨损颗粒进行监测分析,可以预报潜在的危险,避免灾难性损坏或者减少处于正常运转设备的不合理维修,而增加产值和效益[3]。

润滑油中磨损颗粒的状态监控与故障诊断技术[4]主要有光谱分析、铁谱分析、自动磨粒分析、磁塞分析、油滤分析、颗粒计数、扫描电子显微镜-能谱分析等多种分析技术, 本文主要阐述光谱分析、铁谱分析、自动磨粒分析、扫描电子显微镜-能谱分析技术在发动机润滑系统磨损状态监测的应用。

1 分析技术

1.1 光谱分析技术

光谱分析技术通常分为原子发射光谱技术和原子吸收光谱技术[2,5]。发动机润滑油的光谱分析以转盘电极式原子发射光谱为主要手段,通过光谱仪可以迅速、准确地得到润滑油中元素的种类和含量,与经验值或磨损极限值相对照[5],判断磨损零件的状况、添加剂和水分的变化,分析油液的污染和变质劣化程度[6],达到诊断发动机传动润滑系统磨损状态的目的。

光谱分析的特点是速度快、分析数据准确、适合于大量样品的趋势分析[7,8]。但是该技术也有局限性:(1)由于盘式电极旋转时,很难将尺寸大的颗粒带至电极间,并且电弧能量不足以使大颗粒全部离子化,一般只能准确监测油液中小于10 μm的颗粒;(2)只能反映所有摩擦副磨损颗粒积累的含量,而不能反映颗粒的尺寸、形貌等信息。

1.2 自动磨粒分析技术

自动磨粒分析技术采用了神经网络和模糊识别技术,兼具颗粒形貌识别和计数的功能。油液由蠕动泵带动经油管进入样品池,激光器产生脉冲激光照射样品池,然后采用高速相机对其进行拍照。图片经神经网络和模糊识别技术分析后,不仅可以给出油液中磨损颗粒的尺寸分布、产生速度和形状特征,还可以鉴别发动机传动润滑系统的失效类型、失效发生速度和严重程度,实现了磨损颗粒形貌的自动分析[9]。

自动磨粒分析的特点是样品无须处理、分析速度快、便于操作,非常适合做异常磨损样品的筛查。但是该技术也有局限性:(1)仅能对 4~100 μm左右的颗粒进行计数;(2)仅能对大于 20 μm的颗粒给出磨损类型的判断;(3)图像是颗粒的投影,看不到颗粒表面的颜色和形貌的详细状况;(4)不能测定元素的种类和含量。

1.3 铁谱分析技术

铁谱分析技术[10,11]是20世纪70年代发明的一种机械磨损测试方法,通过高梯度强磁场作用,将润滑油中的铁磁性材料磨损颗粒分离出来,并按一定规律沉积在谱片上,通过多种检测仪器观察和测量磨损颗粒的形貌、大小、数量等,获得磨损过程中的各类信息,从而判定摩擦副的磨损程度和磨损类型,确定磨损机理,进行磨损故障监测和预先诊断。

铁谱分析的特点是适用于1~250 μm范围内的磨损颗粒,定性、定量分析润滑油中磨损颗粒的形貌、尺寸、及其分布,可靠性较高、成本较低。但是该技术也有局限性:(1)试验过程繁琐、制片麻烦、速度慢;(2)在磨损颗粒形貌识别、磨损类型及磨损程度、故障判断方面,对分析人员的知识和经验要求很高;(3)不能测定磨损颗粒的具体成分。

1.4 扫描电子显微镜-能谱分析技术

扫描电子显微镜-能谱分析技术是将扫描电子显微镜和 X-射线能谱仪结合的一种分析手段,可以实现两个方面的功能,一方面是观察磨损颗粒形貌的细节,更好判断磨损颗粒的磨损类型;另一方面是可以定性、半定量分析磨损颗粒的成分,确定其材质。

扫描电子显微镜-能谱分析的特点是能够观察磨损颗粒的微观形貌,并对磨损颗粒进行成分分析,判断其材料牌号,确定故障零部件。但是该技术也有局限性:(1)制样繁琐,分析费时;(2)显示不出磨损颗粒的光学特性;(3)样品不能直接进行分析;(4)由于颗粒细小,进行分析时易污染设备。

2 应用案例

在某型发动机试车中,采用光谱分析、铁谱分析、自动磨粒分析、扫描电子显微镜-能谱分析技术对传动润滑系统的磨损状况进行综合监测,为该发动机安全、可靠运行提供保障。

2.1 光谱分析

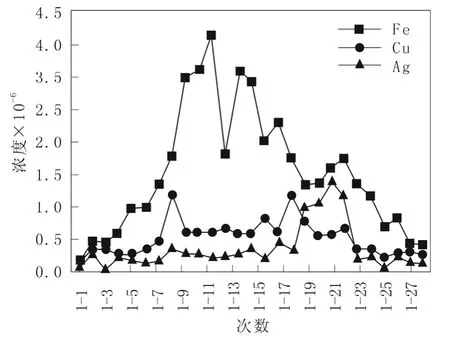

在某型发动机试车过程中,开展了润滑油中磨损颗粒分析工作,首先采用光谱分析监测每个阶段的润滑油,对其中所含元素的情况进行分析,以随时监测发动机的磨损状况。某个阶段主要元素的光谱分析结果见图1。从图1可以看出,光谱分析结果在经验值(Fe≤8.5 ppm,Cu≤6 ppm,Ag≤4 ppm)内波动,发动机运行正常。第二阶段的光谱分析结果见图2。

图1 某阶段滑油光谱分析结果Fig.1 The spectrum analysis results of some phase

图2 第二阶段滑油光谱分析结果Fig.2 The spectrum analysis results of 2nd phase

由图2可以看出,2-30号油液光谱结果显示该发动机的铁、银元素含量都超过了经验值, 从2-29到 2-30样品的光谱值剧增,传动润滑系统可能出现异常磨损。

2.2 自动磨粒分析

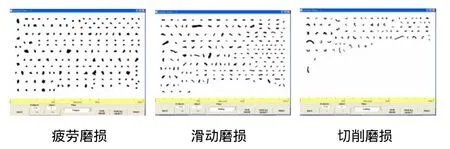

由于 2-30号样品的光谱值超出经验值,需进行自动磨粒分析,从磨损颗粒的数量和磨损类型给出分析意见。将 2-28、2-29、2-30样品进行自动磨粒对比分析,结果见表1、图3。

从表1中数据可以看出:同一个样品中按照磨损类型,将磨损颗粒的数量从多到少排列,依次为疲劳磨损、滑动磨损、切削磨损;不同样品、同一磨粒类型、同一尺寸范围磨损颗粒数量相比, 2-30号样品的增长均较为迅速,属异常增长,表明传动润滑系统发生了异常磨损。

图3 2-3样品自动磨粒分析磨粒的形貌Fig.3 The LNF morphology of sample 2-3

2.3 铁谱分析

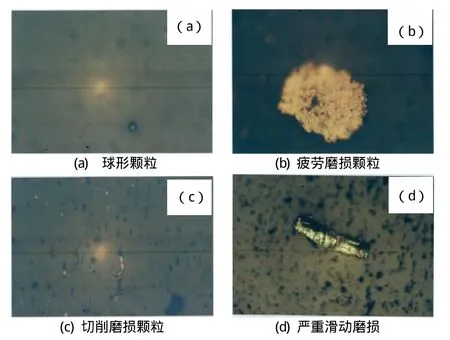

为了准确判断异常磨损类型和机理,采用铁谱分析作进一步诊断。将第二阶段的样品制成铁谱谱片,在显微镜下观察,结果见表2。从表2中可以看出,2-28、2-29样品中各类型磨损颗粒很少,2-30号样品中各类型磨损颗粒突然增多、尺寸变大。同时在2-30号样品(见图4)中发现了较多5μm以下的球形颗粒。球形颗粒主要由滚动轴承疲劳磨损、气蚀、焊接、磨削等因素产生,可以通过产生机理、尺寸大小、数量等对球形颗粒的来源进行判断。其中由气蚀、焊接和磨削等原因产生的球形颗粒尺寸都大于10 μm,而滚动轴承疲劳磨损产生的球形颗粒一般为1~5 μm,它的出现是极为明显的故障临近的报警信号。2-30样品中1~5 μm球形颗粒数量迅速增加,同时伴有其他磨损粒数量的增多,说明发动机传动润滑系统发生了异常磨损。

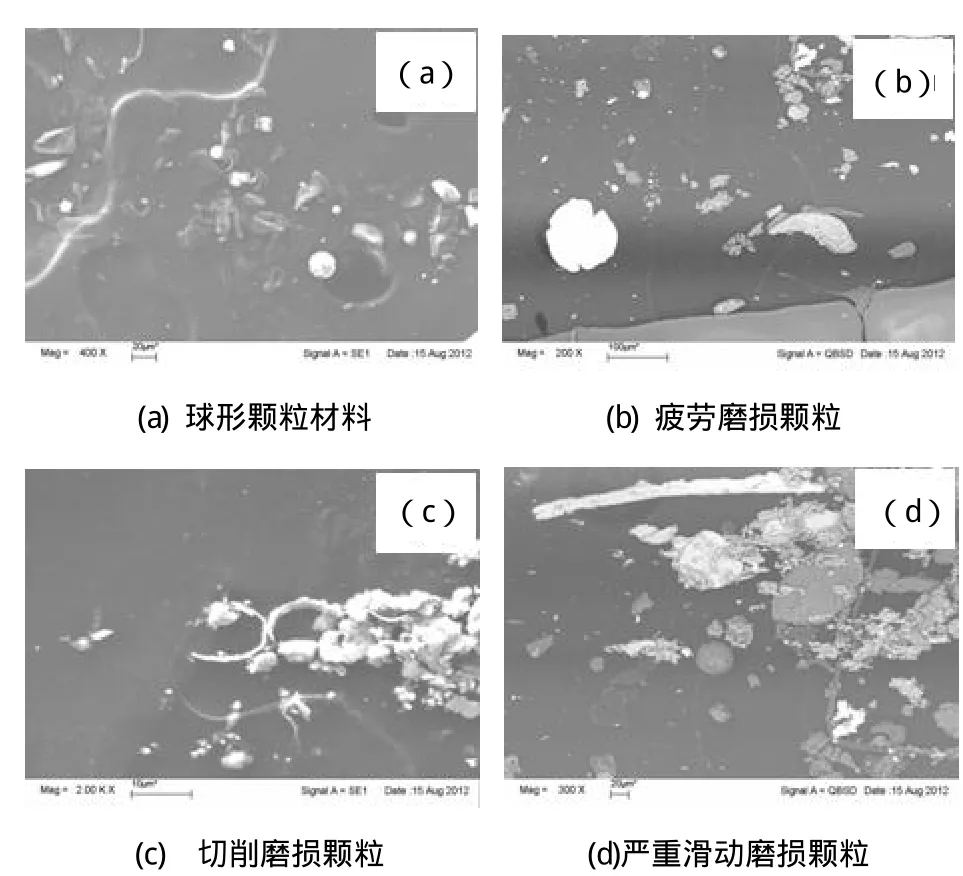

图4 各类磨损颗粒形貌Fig.4 The ferrography morphology of variable wear particles

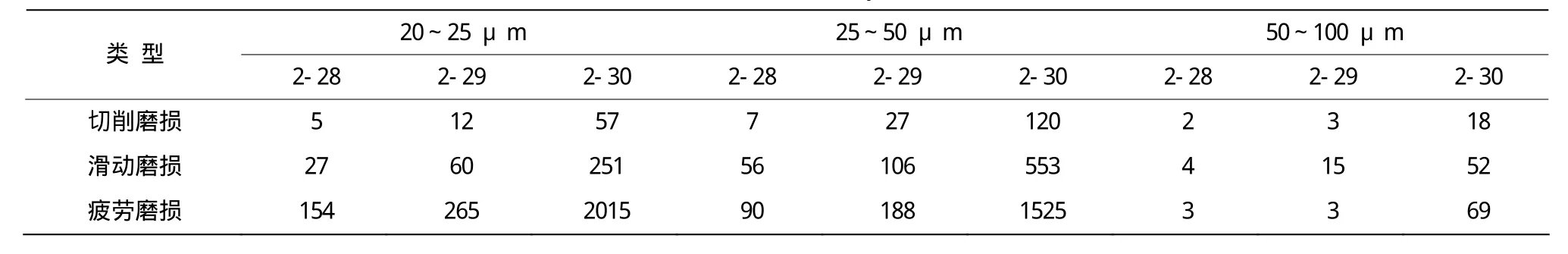

表1 自动磨粒分析结果Table 1 The LNF analysis results 个/mL

表2 铁谱分析结果Table 2 The ferrography analysis results 个/mL

2.4 扫描电子显微镜-能谱分析

为了准确确定发生磨损故障的部位,在扫描电镜中对磨损颗粒进行了微观观察,典型异常磨损颗粒形貌见图5。对图5中典型的磨损颗粒进行能谱分析,结果表明:大部分球形颗粒、疲劳磨损颗粒和切削磨损颗粒成分与轴承滚珠材料基本一致,少量疲劳磨损颗粒成分与保持架涂层材料一致,大部分严重滑动磨损颗粒与轴承内外环材料一致。说明发动机轴承发生了异常磨损。

图5 各类磨损颗粒扫描电子显微镜-能谱分析结果Fig.5 The SEM results of variable wear particles

4 结束语

(1)通过上述综合分析结果判断:发动机轴承存在异常的磨损,应立即停止试验。发动机分解后进行检查,发现轴承的滚珠表面失去金属光泽,有明显的麻坑;内外环跑道存在过热灼烧的痕迹和磨损;保持架表面有轻微磨损。验证了磨损颗粒综合分析结果的准确性。

(2)光谱分析、自动磨粒分析、铁谱分析、电子显微镜-能谱分析等四种技术各具特点、互为补充。综合利用上述分析技术,能够及时发现磨损故障隐患,准确判断异常磨损部位,有效、快捷的进行磨损故障的预先诊断,提高发动机运行的可靠性和安全性。

[1]Fitch,E.C.Fluid Contamination Control[R]. FES Inc., 1988.

[2]吕伯平,陈明华. 航空油液监测技术[M]. 北京:航空工业出版社,2006.

[3]严新平,谢友柏,萧汉梁. 油液监测技术的研究现状与发展方向[J].中国机械工程,1997,8(1):102-105.

[4]卿华,王新军. 飞机油液监控技术[M].北京:航空工业出版社,2011.

[5]王立东,石成江.光谱与铁谱的原理及其在设备诊断中的应用[J].哈尔滨轴承,2008,29(3): 52-55.

[6]杨宏伟,谢凤,钟新辉,吴超,杨士亮.基于润滑油状态监控的发动机故障诊断[J].合成润滑材料,2009,36(4)40-42.

[7]董宏军,赵海波,李峰秋.我国油液分析技术现状及发展趋势[J].林业机械与木工设备,2004,32(6):10-11.

[8]费逸伟,张冬梅,姜旭峰.油液监测技术及其在航空发动机故障诊断中的应[J].航空发动机,2004,30(3): 45-48.

[9]徐金龙,易如娟.基于自动磨粒分析技术的直升机在用发动机油界限值的研究[J].润滑与密封,2012,37(2): 110-116.

[10]许斌,余学军.油液分析技术在设备维修中的应用与研究[J].润滑油,2006,21(2):61-64.

[11]王景霖,李艳军,陆亦彬,毛国强.航空发动机健康监测技术研究[J].飞机设计,2009,29(3):56-70.