主分量分析在球磨机噪声料位测量中的应用

2013-07-26张忠洋

张 忠 洋

(中国石油抚顺石化公司, 辽宁 抚顺 113008)

球磨机广泛应用于电力、水泥和矿山等行业,它具有运行可靠、维护简单、对物料适应性强等特点。 在我国电站锅炉制粉系统中 , 凡采用中间储仓式结构 , 相当一部分都配备了筒式低速球磨机。采用中间储仓式结构的制粉设备可靠性高, 对煤种的适应性广, 整个制粉系统相对来说与机组运行具有一定的独立性。这种制粉系统的出力不像直吹式制粉系统由机组负荷决定 , 而是应尽量使其达到最佳经济工况运行, 即达到最大出力。而事实上大部分球磨机系统都在保守工况下运行, 制粉系统耗电率相当大 , 主要原因之一是没有一种准确可靠的磨筒内料位(存煤量)测量手段, 使得运行人员只能牺牲其经济性而保守运行, 因为磨筒内料位一旦超过一定限度, 将造成堵磨和跑粉事故的发生[1]。

磨煤机内的料位是一个很难直接测量的量 ,因为目前传感器尚不能安装在筒体内直接对料位进行测量。多年来人们对如何得到磨机料位最佳工作点做了大量的研究工作, 其中一些还用到了比较先进的检测和数据处理方法, 比如基于神经网络的软测量方法和数据融合技术等[2]。但没有一种达到了实用和可靠满意的程度。本文针对目前国内外主要以噪声信号为依据的料位的测量方法的局限性,提出给出了一种利用噪声主分量特征频谱进行料位测定的方法选择方法。

1 球磨机噪声机理分析

图1是球磨机研磨过程原理示意图。

图1 球磨机研磨过程原理示意图Fig. 1 Schematic diagram of the ball mill grinding process

磨机内钢球和衬板相互碰撞产生噪声,磨机噪声随着磨机存料量的变化而变化。在磨机内物料较小时,钢球、衬板碰撞的几率大、能量大,产生的噪声大;在磨机内物料增大时,因为物料的不断填充,钢球、衬板碰撞的几率减小、能量变小,产生的噪声也减小。因而,用噪声传感器就可以检测到磨机内物料的变化和大小[3-5]。

因为噪声包括环境噪声、非特征噪声等,所以需要寻求能够表征存料量多少的特征量。

按照噪声测量原理,料位的变化能够通过噪声的频谱反映。但是存在以下问题:因为周围存在环境噪声,所以并不是所有频率范围都适合,因而存在特征频率段;因为磨机空时噪声大,而且响亮,磨机物料多时噪声小,而且声音沉闷,所以建立磨机料位与是否存在频率移动的关系就成为利用噪声测量磨机料位的关键问题[6]。

2 主分量分析

在工程实际中,我们所获得的信号往往含有噪音信号,为了有效地识别机器的状态和机器的故障,就要通过多种物理量的特征信息进行判断和识别。然而,特征数量多时,就相当于在高维空间对机器状态或故障进行判断。所以,我们需要对多个识别特征包含的信息进行浓缩,对特征的数量进行压缩。

本文采用主分量分析对球磨机噪声进行分析与处理,选择特征频段,按照一定的频段宽度对噪声功率进行提取,所谓主分量分析的输入量,通过主分量分析选择特征量,得到能够反映球磨机料位的特征频谱。

主分量分析过程分为如下步骤进行: (1)采集磨机噪声不同运行工况的噪声信号; (2)计算各个频率段的能量; (3)采用主分量分析方法对步骤(2)的结果进行分析; (4)根据(3)中的分析结果建立设计噪声主分量与料位对应关系测量算法。

2.1 采集磨机噪声不同运行工况的噪声信号

2.1.1 选择料位测量输出量

用0%~100%表征,无量纲,其中0%表示磨机筒体内无物料,100%表示筒体内被物料所填充,一般不会标定到那么高的运行工况,否则会造成事故,所以选择物料较多,并且已经造成产量很大下降,系统处于不安全的状态,标定为100%。

2.1.2 选择特征工况

磨机空——里面无物料(0%~10%);磨机正常运行——里面物料适中(50%~60%);磨机物料过多——接近满灌的危险(90%~100%)。

连续采集15 min球磨机噪声进行功率分析曲线

[7]如图2所示。

2.2 计算各个频率段的能量,得到预分析数据

获取不同状态下噪声信号,把0~20 kHz频带宽度以100 Hz为单位进行频率分段,图3分别是空磨、正常运行和料位较高时各个频率段的功率分布图[8]。

图3 三种特征工况的各频段功率分布图Fig. 3 Each band power distribution of three characteristic conditions

2.3 进行PCA分析

主分量分析(PCA)是一种从混合信号中求出主分量(能量最大的成份)的方法它是一种对数据进行分析的技术,最重要的应用是对原有数据进行简化。

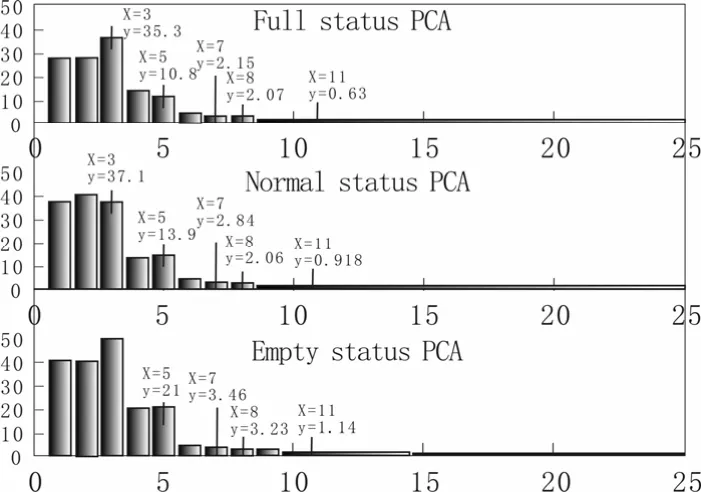

用PCA方法进行数据分析,选择贡献度为0.8,特征向量由200降到3,图4分别为特征值和对应的特征向量。

2.4 PCA分析结果

矩阵变换后各个状态不同频率的功率分布如图5所示,判断频率范围为0~4.5 kHz。

对 PCA变换后的测量结果和原始信号分析对比,采用原始噪声分析结果归一化;PCA噪声分析结果归一化;计算偏差平方的累加求和等步骤,得到结果为: 1.156 727 333 354 630e-06,表明选择的特征频段内的信号与原信号能够保持一致。

图4 特征值和特征向量示意图Fig. 4 The diagram of eigenvalues and eigenvectors

图5 矩阵变换后特征工况下的功率分布图Fig. 5 The power distribution diagram of the characteristic conditions after matrix transformation

对传声器采集到的球磨机进行 PCA分析,得到能够反映料位与球磨机噪声关系的频率范围,通过图5可以看出,随着从满磨、正常运行到空磨,噪声强度增大,符合随着球磨机内料位的升高,即物料的增加,钢球与钢球、钢球与衬板碰撞的几率会降低,同时由于物料的填充,最终使得噪声强度降低的规律。

3 结 论

通过主分量分析的特征向量可以得到正常料位工作下噪声主分量的有用频段范围 0~5 kHz;通过原始信号与PCA特征向量变换得到波形基本一致,说明该方法测量料位具有可靠性。

[1]王泽红,陈炳辰. 球磨机负荷检测的现状与发展趋势[J]. 中国粉体技术,2001, 7(1):19-232.

[2]汤 健, 柴天佑, 赵立杰, 岳恒,郑秀萍. 基于振动频谱的磨矿过程球磨机负荷参数集成建模方法[J]. 控制理论与应用,2012,29(2):183-191.

[3]周平,柴天佑.磨矿过程磨机负荷的智能监测与控制[J].控制理论与应用, 2008,25(6):1095-1099.

[4]孙丽华,曲莹军,张彦斌,司刚全.钢球磨煤机负荷检测方法的研究及实现[J].热力发电,2004,33(11):25-27.

[5]吴志敏,胡选利,黄协清. 基于声信号的球磨机煤位监测研究[J].中国机械工程,1998,9(2):30-33.

[6]吕权息,汪思源,张翔.振动信号在球磨机料位监测系统的运用研究[J].自动化与仪表,2002(2):32-34.

[7]吴大正. 信号与线性系统分析 [M]. 第 4版. 北京:高等教育出版社,2008-01.

[8]楼顺天,李博菡.基于 MATLAB的系统分析与设计——信号处理[M].西安:西安电子科技大学出版社,1998-09.