离心泵振动故障诊断处理一例

2013-07-25潘多艳

唐 伟 潘多艳

1.概述

新疆油田公司某作业区转油站三台卧式离心泵,流量126m3/h,扬程 206m,功率 185kW,转速 2750r/min,入口压力0.5MPa,出口压力2.2MPa,电机转速2980r/min。设备自安装之日起,长期处于振动较大的状态,泵、电机检修过多次,始终无法从根本上解决泵振动过大的问题。为了找出问题所在,对整个系统(管道、泵和电机)进行振动测量,包括入口和进口压力的测量。

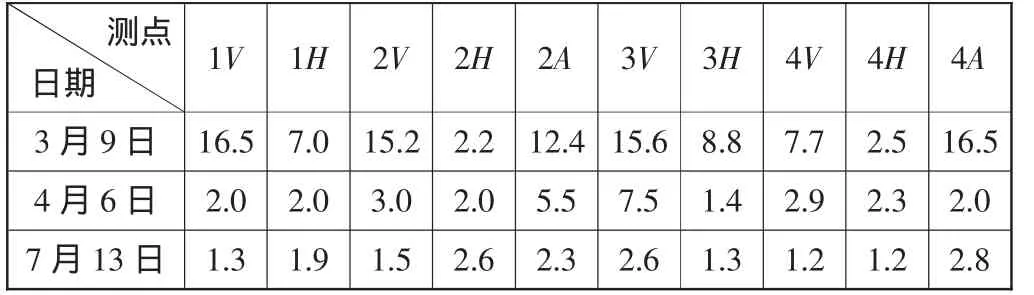

利用Enpac2500数据采集器,选择垂直、水平、轴向三个振动测量方向,分别在3#泵电机机壳联轴器侧轴承、泵壳叶轮侧轴承,进出口管线处法兰以及管线末端采集振动数据(表 1)。

表1 3#泵振动测量数据 mm/s

2.振动分析与故障查找

由表1测量结果看,电机机壳联轴器侧轴承测量通频振幅最高达到了15.2mm/s,泵壳叶轮侧轴承测量通频振幅最高达到了15.6mm/s,远远超过了报警值(≥4.5mm/s一级报警,≥7.1mm/s二级报警),进出口管线法兰测得通频振幅最高达到了18.0mm/s,远高于管道振动允许值。

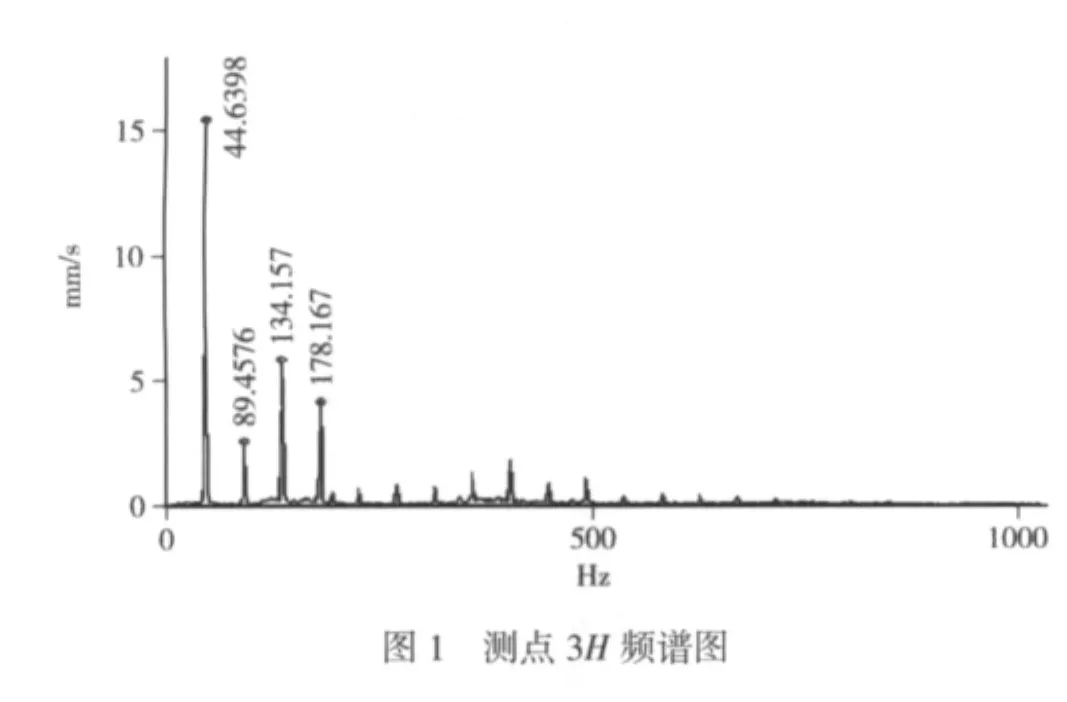

测点3频谱(图1)中可以看到主频在45Hz,主要由不平衡引起的;对1#、2#泵进行测量,泵本体的振动也较大,三台泵均在入口压力0.25~0.5MPa、出口压力1.5~2.2MPa出现明显波动。

综合分析结果,判断进出口管线存在某种缺陷,引起设备高振动和入口、出口压力的波动。接着测量了管道固有频率,给故障泵加上外部激发频率测量固有频率,所测固有频率分别为45Hz和40Hz,两个固有频率相近,且非常接近泵的转速频率,这样就给泵一个向下的力,影响了泵旋转时的动平衡,使泵出现了类似于不平衡的故障特点。

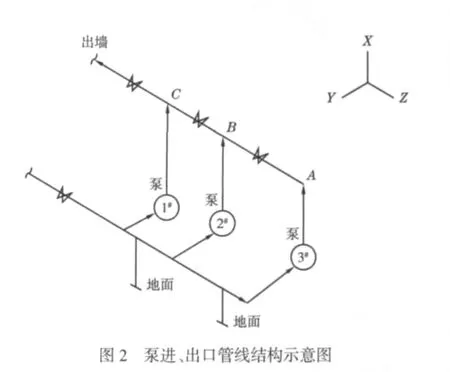

观察三台泵的进出口管线的布局,发现三台泵的出口管线从泵3#的A处直至墙面没有一个支撑(图2),管线及三个出口控制阀的重量均由三台离心泵承受。这不符合泵的安装使用要求,泵体不应当承担本体以外的任何重量。

通过上述分析可以得出,泵的进出口管线没有支撑,管线及阀门的重量均由泵承担,使泵产生过大振动,长期运行足以损坏泵的零部件。

3.处理措施

(1)在泵出口管线的三个阀门的两侧就地加径向支撑,考虑到泵出口管线的温度较高(夏季可达100℃),加防止振动的胶皮及木块不安全,由于出口管线振动不大,所以建议支撑与管线刚对刚接触,只要能支撑其重量即可。

(2)如果条件允许,对进口管线的支撑进行加固。

(3)对设备重新对中心。

在加支撑时注意不能使管线与泵的连接处别劲。如条件允许可先把泵与出口管线断开,加好支撑后,使泵与出口管线法兰自然连接。

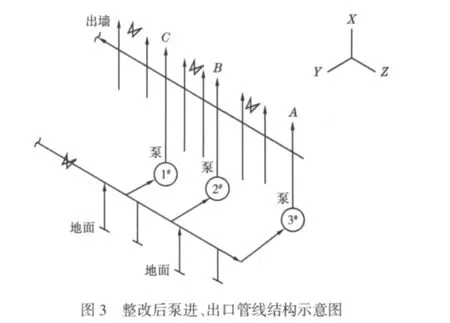

经过整改,在泵的进口管线新加了两个支撑,振动有所下降,但泵的出口管线没有支撑。从4月6日监测数据可以看出,电机和泵体的大部分测点振动有所下降,但是还有个别测点振动值超出报警范围。7月13日对出口管线再加设支撑后,设备所有测点振动值均在标准范围内(表1),效果良好。整改后泵进、出口管线结构见图3。

4.结论

(1)连接泵体进、出口的管线的剧烈振动是压力波动的原因,出口压力的波动表明泵运转不稳定,并形成重复循环,其结果就是把一个动压分力加到静压力上,一部分作用力加到了泵壳中的叶轮和轴上,径向力作用在轴线垂直面上,转子动力作用在旋转轴线轨迹上,轴向力作用在进口端。

(2)在泵的进、出口管线分别加设支撑,泵所承受的重量得到缓解,外输泵振动有较大幅度的下降,在工频转速下各测点振动均在标准范围内,整改效果较好,从而确保了设备安全正常运行。

(3)管道振动的大小不能凭肉眼观察,而是要借助专业的振动监测仪器,利用振动监测及故障诊断技术进行数据的采集、处理和分析判断。

W13.04-31