汽车油漆喷涂生产线大功率变频器冗余改造

2013-07-25仇烈倪松

仇 烈 倪 松

一、概述

上海通用汽车有限公司南厂油漆车间供排风系统提供油漆喷涂区域稳定可控的垂直风速及足够通风量。油漆喷涂生产线的运行模式为连续生产,车辆保持固定间距由输送链带动在生产线上不间断运行,机器人及手工喷涂相结合,完成车辆喷涂工序,供排风系统的设备可靠性是油漆工艺顺利进行的决定性因素之一。一条完整的喷涂生产线由若干个喷涂单元串联组成,任何一个喷涂单元无法正常工作将立即导致整条生产线停产。喷涂单元由供风机组、充气室、喷涂室、废气水洗系统及排风机组成。供风机组位于最高位置16m楼层,主要部件是两台并列的75kW轴流风机,通过管道及充气室与喷涂室相连。喷涂室位于6m楼层,是进行车辆喷涂工作的主要区域。排风机及废气水洗系统位于0m楼层位置,主要功能是先将空气中的油漆悬浮颗粒通过循环水床加以分离,随后将不含油漆的废气排出车间。各单元的排风机为110~200kW单台离心式风机。为便于调整现场风量,喷涂生产线供排风系统内风机全部由西门子MM440系列变频器驱动,控制方式为带抛物线特性的V/F控制。MM440变频器作为从站,通过Profibus现场总线接受西门子S7 PLC远程控制。变频器与S7 PLC间的通信模式为“PPO Type4,PZD-6/6”,即通过长度为6个Word的I/O端口,将启停信号、给定频率,电流、电压、扭矩等运行参数进行双向实时数据交换。

二、存在的问题

由于系统排风机为单台离心风机,一旦出现故障无法正常排风,生产将暂停。根据历年区域设备故障统计记录,油漆车间喷涂生产线自2005年投产至今,仅出现1例大功率风机电机故障,MM440系列变频器相关故障引起的设备停机却高达几十例,累计损失生产时间550min,以生产线48辆/h的产能计算,损失产量达458辆。分析停机记录发现,所有同类故障中最为高发的是AV01、AV02及AV03排风机控制柜内安装的3台变频器,占变频器类故障停机时间的47%。如AV01电气柜独立安装的6SE 6440-2UD41-3GA1型MM440大功率变频器,体积巨大,单台重量达到170kg,布局紧凑,维修难度较大,维修人员更换1次变频器需1h。进一步分析变频器故障抢修步骤(表1),发现耗时最长的是步骤2~4,约占整个维修总时间的80%,因此减少这些步骤时间,就可将故障对生产的影响降至最低。

表1 大功率变频器故障抢修步骤

三、变频器冗余改造

1.改造方案

为消除抢修中耗时最长的更换环节,改造方案设计目标确定为变频器现场冗余,故障后在最短时间完成变频器现场快速切换。由于改造的 AV01、AV02、AV03等 3台变频器同属MM440系列,位置相邻,控制方式及负载类型相同。从改造成本、操作便利性和适用范围等3个方面论证后,最终决定采用变频器一备三方案,即在原变频器柜旁安装1台变频器,在生产中任意一台变频器发生故障,维修人员确认变频器失效后可立即通过几个简单步骤切换备用变频器,替代故障变频器驱动风机,快速恢复以满足生产要求。

2.主要部件选型

AV01、AV02、AV03等3台变频器抛物线特性下功率分别是160kW、200kW和110kW,与负载电机功率一致。按照变频器选型原则及备件库存优化策略,选择6SE 6440-2UD41-6GA1型MM440变频器作为备用变频器,200kW的额定功率足以满足任意一台变频器替代需要。而且该变频器型号与AV02所用相同,改造项目使用库存的修复件即可,无需另外购置器件,可节约数万元的改造资金。

3.控制总线拓扑结构扩展

相对于传统的变频器控制回路,基于现场总线的DCS结合了最优化技术、计算机网络与数据信息处理技术,使用标准化的Profibus总线通信,一方面精简了大量控制元器件和繁杂的现场配线,另一方面为系统的扩展和改造带来极大便利。

在总线控制系统下,网络中所有作为从站的变频器均必须有唯一的总线地址,为减少抢修时的重新接线工作,备用变频器的总线已预先接驳。由于方案设计原理是1台变频器同时做为同网络下3台变频器的后备,因此备用变频器的总线地址无法预先确定。若将其设置成网络中空余的从站地址,则需要修改S7 PLC硬件组态,而且容易在现场抢修中造成操作人员混淆。直接设置成重复的从站地址,则更可能由于网络中的地址冲突造成局部甚至全网络的通信故障,从而使整个系统瘫痪。为此利用西门子RS485 REPEATER总线放大器的网段扩展功能,在AV03控制柜内原先两个从站间安装REPEATER,扩展网络拓扑结构,使备用变频器做为额外的网段加入总线网络中,只有在需要时才启用。

西门子 RS485 REPEATER(6ES7 972-0AA01-0XA0)具有A1/B1、A1'/B1'、A2/B2、A2'/B2'四组 Profibus总线接口(图 1)和两个网络终端电阻(Terminal resistor),其中 A1/B1 和 A1'/B1'分别是总线网段1(Segment1)的接入端和接出端。图1中终端电阻 1 属于 Segment1,当 A1'/B1'端口不使用时,必须拨至“ON”位置,启用终端电阻1。A2/B2和 A2'/B2'同属总线网段 2(Segment2),终端电阻2属于总线网段 2(Segment2),启用该终端电阻时,A2'/B2'端口被切断,相应的下属从站也脱离整个网络。

改造的网络连接方式见图2,首先将原Profibus总线电缆切断分别接入REPEATER的A1/B1和A2/B2,同时启用终端电阻1,由此原有Profibus总线单一网段被分为网段1和网段2。在A2'/B2'端口敷设新的Profibus总线,与备用变频器总线通信板接驳。正常状态下终端电阻2被拨至ON状态启用,备用变频器虽然物理上与网络相连,实际总线通信中并不存在于整个网络,无需修改S7 PLC的硬件组态,控制功能方面与改造前一致,没有任何影响。当变频器发生故障,需要切换时,只需将终端电阻2拨至OFF,备用变频器所在的网段2可立即加入整个网络,与PLC进行正常数据交换,接受控制。

4.硬件回路

一次回路结构原理见图3,在原变频器电源侧和电机侧加装两套主用隔离开关,同时再并联两套备用隔离开关。正常工作时主用开关闭合,备用开关断开,工作电流流经主接触器→电抗滤波器→主用电源侧开关→主用变频器→主用电机侧开关→风机电机。切换至备用变频器时,断开主用开关,闭合备用开关,工作电流流经主接触器→电抗滤波器→备用电源侧开关→备用变频器→备用电机侧开关→风机电机。由于改造方案设计前提是同一时刻仅有1台变频器故障,因此将三组备用回路并联,就可实现一备三的改造目的,在变频器容量和电缆载流量允许条件下,系统甚至可达到一备N的冗余效果。

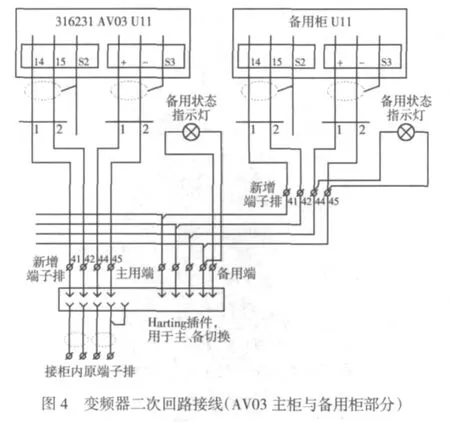

改造前变频器控制系统还接有来自电机的热敏电阻及Profibus通信板工作所需DC 24V电源,要实现快速替代,必须同时将这两组接线切换至备用变频器。线路设计见图4,选用5芯快速插头,方便快速切换这两组线路至所需运行变频器,同时还具有指示灯功能,提示现场人员备用变频器是否启用。

四、改造效果

改造完成后分别使用备用变频器替代工艺编号为AV01,AV02,AV03的3台MM440变频器进行功能验证。两名维修人员完成单次切换全部步骤仅耗时10min,切换过程中可保持PLC同原网络中其他从站通信不中断,工艺设备持续自动运行。上电实测通过人机界面读取到备用变频器在50Hz设定频率下的扭矩值、电流值见表2,备用变频器运行数据与原变频器运行数据一致,当故障发生时,通过快速切换为备用变频器的方式(抢修时间从60min缩短为10min),可100%替代原先3台变频器中任意一台,同时还避免了抢修中搬运、安装重物发生的意外事故。

表2 备用变频器测试数据记录

此次改造充分运用Profibus总线控制的优势,实践验证了大功率变频器一备N方案的可行性。若设备设计阶段就采用类似方案,优化现场布局,安装接触器实现自动切换,则可在较低成本下提高喷涂生产线的设备可靠性,为油漆车间的设备规划开拓了全新思路。

1(德)韦格曼等.西门子PROFIBUS工业通信指南.人民邮电出版社,2007年4月

2 孟晓芳等.西门子系列变频器及其工程应用.机械工业出版社,2008年6月

W13.04-21