Cu/CuNi薄膜热电偶动态特性理论与实验研究

2013-07-25杨丽红赵源深陈皓帆孙金祥

杨丽红 赵源深 陈皓帆 孙金祥

上海理工大学,上海,200093

0 引言

随着对测量瞬态温度要求的提高,薄膜热电偶应运而生,作为一种测量瞬变温度的传感器,它具有热容小、响应迅速等特点[1]。在第二次世界大战期间,薄膜热电偶就被用于测量枪膛在子弹射出后的温度变化[2]。此后几十年,研究者们对薄膜热电偶进行了许多卓有成效的研究工作,其中就包括薄膜热电偶的动态特性研究[3-7]。

在理论研究方面,大连理工大学精密与特种加工教育部重点实验室[8]通过引入传热学相关理论,建立了热结点膜层内一维非稳态传热模型,从而摆脱了传统的零维非稳态传热模型,对于薄膜热电偶动态特性理论研究具有重要意义。虽然上述一维非稳态模型能够很好地描述热流密度在薄膜热电偶膜层内部的传输过程,但该模型忽略了热结点表面与待测介质表面间的热交换过程,因此造成理论分析与标定实验结果之间存在一定误差。本文综合考虑薄膜热电偶在测温过程中所存在的两种传热形式,在此基础之上,提出了基于对流换热为边界条件的一维非稳态薄膜热电偶传热模型,并模拟计算出Cu/CuNi薄膜热电偶的温度阶跃响应,进而对Cu/CuNi薄膜热电偶进行了动态理论分析。

在动态标定方面,目前比较常用的方法有迅速投掷法、可调Q值激光脉冲法和薄膜电加热法等[9-10],这些方法都是为了获得较为理想的温度阶跃激励,然后根据薄膜热电偶的阶跃响应对其动态特性进行分析。相比之下,迅速投掷法[11]是一种简单有效的温度阶跃获取办法,本文就采用该方法对薄膜热电偶进行动态标定。

1 Cu/CuNi薄膜热电偶的研制

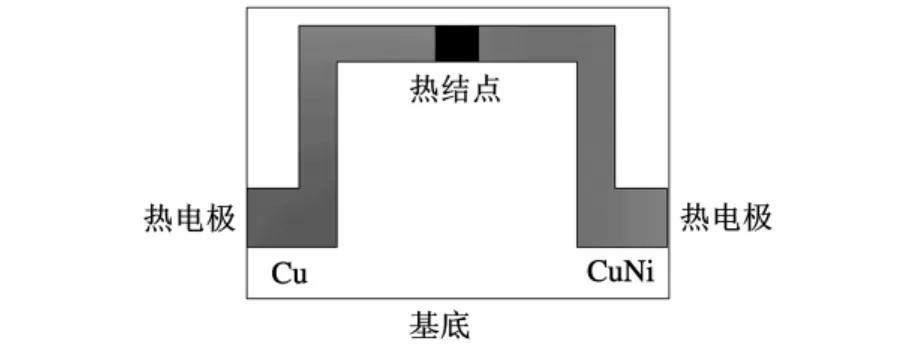

采用磁控溅射法制备Cu/CuNi薄膜热电偶(图1),基底选用单晶硅片,靶材分别为纯度为99.99%的铜靶和纯度为99.9%的康铜靶。在镀制薄膜热电偶之前,需先在基底上镀制一层SiO2阻挡层,这样不仅起到了绝缘的作用,同时也可以阻止基底材料中的硅原子向热电偶薄膜渗透而影响薄膜的热电性能。

图1 磁控溅射Cu/CuNi薄膜热电偶

采用铝箔作为掩膜材料,首先将掩膜覆盖在基底上,然后送入JGP-450型磁控溅射仪的真空溅射室内,通过分子泵抽真空至5mPa。当溅射室达到本底真空度以后,通入纯度为99.999%的氩气,流量为标准状况下的13.56mL/min。将溅射室的气压升至1.0Pa,打开射频电源,功率为50W。在沉积薄膜的同时对基底加热,可以有效提高热电偶薄膜与基底之间的结合强度。

根据Cu膜和CuNi薄膜的沉积速率[12],通过控制溅射时间使Cu薄膜热电极的沉积厚度为0.5μm。待Cu膜溅射完成后,冷却2h后取出。更换掩膜和CuNi靶,按照同样的步骤镀制CuNi薄膜热电极,选用的工艺参数如下:Ar流量为标准状况下的35.65mL/min,溅射气压为0.5Pa,射频功率为40W,CuNi薄膜厚度控制在0.5μm左右。

2 薄膜热电偶动态特性理论分析

2.1 薄膜热电偶传热模型

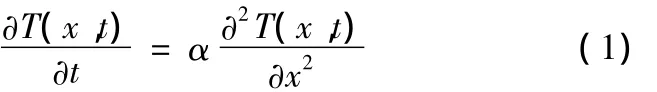

当薄膜热电偶突然置于温度为TW的被测流体中,热量首先由被测介质以对流换热的方式传输到Cu/CuNi薄膜热电偶表面,而在薄膜热电偶内部和后续的阻挡层以及基底中,热量是以热传导的形式传输的。由于热电偶薄膜的厚度d通常为微米量级,而基底的厚度δ通常都比较厚,所以可以认为基底相对于热电偶薄膜在厚度方向上无限大,同时忽略SiO2阻挡层的热阻影响(主要原因是SiO2阻挡层厚度通常在几纳米到十几纳米之间,热阻作用非常小),因此热量在薄膜热电偶的内部传输可以视为一维非稳态导热过程。

薄膜热电偶剖面图见图2,设热量沿x方向传输,薄膜热电偶膜层内的温度分布函数为T(x,t),则薄膜热电偶的导热微分方程为

图2 薄膜热电偶热传导模型

初始条件为

由牛顿冷却公式可得边界条件为

式中,t为时间,s;α为热电偶薄膜的热扩散系数,m2/s;T0为被测介质初始温度,K;λ为热电偶薄膜的热导率,W/(m·K);h为被测介质的对流传热表面传热系数,W/(m2·K);Tw为被测介质稳态温度,K。

引入过余温度θ(x,t)来表示薄膜热电偶膜层内的温度变化,令

当被测介质温度发生阶跃变化时,即Tw-T0=θw为一常数,联立式(1)~式(4)可求得θ(x,t)的特解为

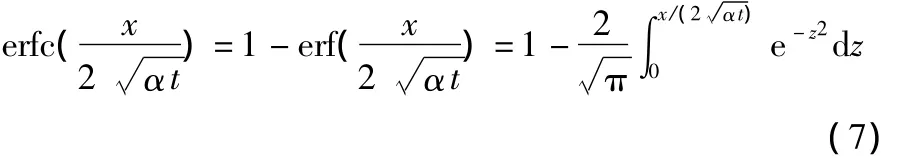

其中,erfc(·)为高斯余补误差函数,erf(·)为高斯误差函数,且有

2.2 Cu/CuNi薄膜热电偶动态特性理论分析

将 α、h、λ 等参数[13]代入式(6),其中,α =1.16 × 10-4m2/s,h=15000W/(m2·K),λ =20.9W/(m·K),设置不同的x值,可以得到薄膜热电偶在温度阶跃信号激励下,x分别为1μm、10μm和100μm位置处动态温度变化曲线,如图3所示。

图3表明,薄膜热电偶的传热模型在阶跃信号激励下的响应近似于一阶系统的阶跃响应,所以可以用时间常数τ来表征薄膜热电偶的动态特性,它反映了薄膜热电偶追踪被测介质温度变化的能力,时间常数τ越小,则薄膜热电偶的动态响应越快,测量的误差也越小。

图3 模型阶跃响应仿真曲线

用上述薄膜热电偶传热模型计算Cu/CuNi薄膜热电偶的时间常数时,认为热电偶薄膜与SiO2阻挡层交界处的温度上升到稳态值(63.2%)时所对应的时间即为时间常数τ。故令t=τ,则有

式中,d为Cu/CuNi薄膜热电偶热结点厚度,m,d取1μm。

将式(8)代入式(6),得到Cu/CuNi薄膜热电偶的理论时间常数τ约为4.28ms。

3 动态标定实验

本文采用迅速投掷法获得温度阶跃信号,对Cu/CuNi薄膜热电偶进行动态特性标定。实验前,先将热水倒入保温容器中,并测得水温为Te;薄膜热电偶放置在室温(T0)环境中,实验时将装配好的Cu/CuNi薄膜热电偶迅速掷入恒温水中以获得一个温度阶跃,热电偶所产生的热电动势通过补偿导线传输到采集卡中,经NI6225多通道16位高精度采集卡采集的电压信号送入计算机中,并用LabView编制的薄膜热电偶动态标定软件对采集的数据进行显示和存储,通过数据处理即可得到Cu/CuNi薄膜热电偶的阶跃响应波形曲线。

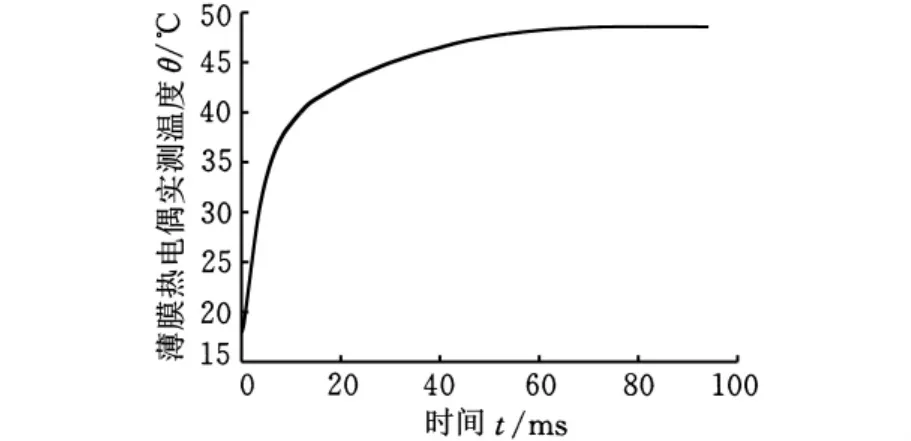

标定时,室温T0为291K,水温Te为321K,采集卡的采样频率为100kHz,即在1ms时间内采集100个点。在薄膜热电偶动态标定软件中引入软件滤波,将高频噪声信号滤除,使输出波形更加平滑,热结点厚度为1μm的Cu/CuNi薄膜热电偶的阶跃响应波形曲线如图4所示。

根据所测得的数据或图4所示曲线可以计算出Cu/CuNi薄膜热电偶到达稳态值(63.2%)时所需的时间,即时间常数τ约为7.89ms。

4 结论

图4 Cu/CuNi薄膜热电偶阶跃响应标定曲线

(1)传热模型的阶跃响应模拟结果表明,Cu/CuNi薄膜热电偶近似于一阶惯性环节,所以可以用时间常数来表征其动态特性。

(2)动态特性理论分析得出的理论时间常数为4.28ms,动态标定实验测定的时间常数为7.89ms。理论值与实测值为同一个数量级,所以可以用理论值来表征薄膜热电偶的动态特性,同时也验证了对流换热为边界条件的薄膜热电偶一维非稳态传热模型的合理性。

(3)Cu/CuNi薄膜热电偶的动态特性与其热结点的厚度之间存在一定关系,时间常数τ随薄膜热结点厚度d的减小而减小,因此可以通过适当减小热电偶薄膜的厚度来提高薄膜热电偶的动态特性。

[1]Gregg E,Aniolek,Otto J,et al.Thin Film Thermocouples for Advanced Ceramic Gas Turbine Engines[J].Surface and Coatings Technology,1994,68(12):70-75.

[2]任玲,黄凤良.薄膜热电偶动态特性标定技术研究现状[J].传感器与微系统,2006,25(10):4-6.

Ren Ling,Huang Fengliang.Study on Dynamic Characteristics Calibration Technique of Thin-film Thermocouple[J].Transducer and Micro System Technologies,2006,25(10):4-6.

[3]Zhang Xugang,Choi H,Datta A,et al.Design,Fabrication and Characterization of Metal Embedded Thin Film Thermocouples with Various Film Thicknesses and Junction Sizes[J].Journal ofMicromechanics and Microengineering,2006,16(5):900-905.

[4]雷敏,王志中,马勤弟,等.薄膜热电偶的动态特性及动态补偿研究[J].计量学报,1999,20(3):182-186.

LeiMin,Wang Zhizhong,Ma Qindi,et al.Investigation of the Dynamic Characteristic of the Thin-film Thermocouple and Dynamic Compensation[J].Acta Metrologica Sinica,1999,20(3):182-186.

[5]马勤弟,雷敏.薄膜热电偶的动态校准及辨识建模[J].仪器仪表学报,1996,20(3):300-302.

Ma Qindi,Lei Min.The Dynamic Calibration and Identification Modeling of Thin-film Thermocouple[J].Chinese Journal of Scientific Instrument,1996,20(3):300-302.

[6]陈曦,毕军建,崔忠伟.基于预测误差参数辨识的薄膜热电偶动态校准研究[J].仪器仪表学报,2007,28(4):111-113.

Chen Xi,Bi Juanjian,Cui Zhongwei.Application of Matlab toDynamic Calibration of Thin-film Thermocouple[J].Chinese Journal of Scientific Instrument,2007,28(4):111-113.

[7]Serio B,Nika P,Prenel JP.Static and Dynamic Calibration of Thin-film Thermocouple by Means of a Laser Modulation Technique[J].Review of Scientific Instruments,2000,71(2):155-161.

[8]Cui Yunxian,Yang Deshun,Jia Ying,et al.Dynamic Calibration of the Cutting Temperature Sensor of NiCr/NiSi Thin - film Thermocouple[J].Chinese Journal of Mechanical Engineering,2011,24(1):73-77.

[9]曾其勇.化爆材料动态切削温度的薄膜热电偶测量原理及传感器研制[D].大连:大连理工大学,2007.

[10]钱兰,陈宁.薄膜热电偶动态响应特性的实验研究[J].内燃机学报,1988,16(2):251-253.

Qian Lan,Chen Ning.Study on Dynamic Characteristic of Thin-film Thermocouple Based on Experiment[J].Transaction of CSICE,1998,16(2):251-253.

[11]朱亚民,张军,崔云先,等.NiCr/NiSi薄膜热电偶温度传感器的研制及有限元模拟[J].仪器仪表与传感器,2008(9):15-17.

Zhu Yamin,Zhang Jun,Cui Yunxian ,et al.Development and FEM Simulation of Nicr/Nisi Thin Film Thermocouple Temperature Sensor[J].Instrument Technique and Sensor,2008(9):15-17.

[12]杨丽红,赵源深.基于尺寸效应的Cu/CuNi薄膜热电偶灵敏度研究[J].电子元件与材料,2011,30(11):16-18.

Yang Lihong,Zhao Yuanshen.Study on theSensitivity of Cu/CuNi Thin-film Thermocouple Based on Size Effect[J].Electronic Components and Materials,2011,30(11):16-18.

[13]杨世铭,陶文铨.传热学[M].2版.北京:高等教育出版社,2006.