花生绿豆蛋白饮料工艺参数的研究

2013-07-22张井印常学东刘素稳王磊徐伟峰

张井印,常学东,刘素稳,王磊,徐伟峰

(1.唐山蓝猫饮品集团有限公司,河北唐山 064205;2.河北科技师范学院食品科技学院,河北秦皇岛 066604)

花生为豆科作物,优质食用油主要油料品种之一,又名“落花生”或“长生果”[1]。花生蛋白中含有人体必需的八种氨基酸,属于完全蛋白。同时,花生蛋白色泽洁白,可溶性蛋白质和氮溶指数高,不论添加到动物性食品或是植物性食品中,都能起到改善食品品质、强化食品营养的作用。

绿豆又名青小豆,绿豆的药理作用为降血脂、降胆固醇、抗过敏、抗菌、抗肿瘤、增强食欲、保肝护肾[2]。另外,绿豆的有效成分具有抗过敏作用,可辅助治疗荨麻疹等过敏反应[3]。

以绿豆或花生为原料制作饮料,前人有过一些研究,如周昇昇等[4]做了荞麦绿豆饮料的研究;杨桂玲等[5]做了红豆花生饮料的研究;项惠丹等[6]做了花生蛋白饮料的研究;杨应笑等[7]做了绿豆蛋白饮料工艺的研究。目前,还鲜见花生绿豆植物蛋白饮料研制的报道,因此,研制花生绿豆饮料除保持原先的各种功能之外,更加方便消费者食用,物美价廉,口味纯正,色香质地俱佳,因此,绿豆花生蛋白饮料的前景广阔,市场潜力巨大。

1 材料与方法

1.1 仪器与试剂

1.1.1 仪器

FDM-Z 型浆渣自动分离磨浆机:温岭市龙达电机厂;PHS 型数字式pH 计:萧山市鑫龙医疗器有限公司;BS110S 分析天平:北京赛多利斯天平有限公司;FJ-200高速分散均质机:上海标本模型厂制造;YXQG02 型(电热式)蒸汽消毒器:山东新华医疗器械厂。

1.1.2 材料及试剂

优质花生、优质绿豆、碳酸氢钠、单甘脂、竣甲基纤维素钠、瓜尔豆胶、卡拉胶。其中试剂均为食品级。

1.2 方法

1.2.1 绿豆乳的制备

1)浸泡:选用籽粒饱满,无霉烂、无出芽、无碎瓣的优质绿豆,在45 ℃~55 ℃的0.5%NaHCO(3质量分数)溶液中浸泡6 h~10 h。

2)脱皮预煮:去皮后的绿豆在浓度为0.5%NaHCO3(质量分数)溶液中加热至83 ℃~85 ℃,灭酶热烫4 min~6 min。

3)磨浆:将经过灭酶钝化后的绿豆加7 倍83 ℃清水用胶体磨磨浆。

4)均质:将绿豆浆液置于均质机中均质,调节压力为20 MPa~25 MPa,使其浆液细腻均匀[8]。

1.2.2 花生乳的制备

将挑选好的花生烘烤,待烤熟的花生冷却至室温,进行花生仁的脱皮。将脱皮后的花生放入3 倍的0.05%NaHCO3碱水中浸泡,在50 ℃水中浸泡2 h。将软化了的花生洗净、磨浆、过滤[9]。

1.2.3 混合调配

将所得的绿豆浆、花生乳、白砂糖、稳定剂等按比例调制。

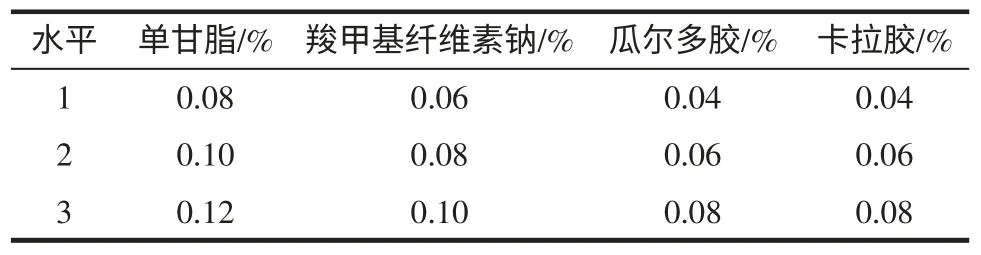

1.2.3.1 复合稳定剂的正交实验

在单甘脂、羧甲基纤维素钠、瓜尔多胶、卡拉胶中稳定剂的单因素基础上,找到最佳水平,设计4 因素3水平的正交试验,因素及水平设计见表1,所得成品放置20 h,观察各组沉淀和乳液含量。

乳液含量%=乳液的体积/乳液和沉淀的总体积×100。

表1 复合稳定剂因素水平编码表Table 1 Compound stabilizer coding of factors and levels

1.2.3.2 花生绿豆蛋白饮料单因素实验

①杀菌温度为121 ℃、加糖量2.5%、复合添加剂0.3 %,依次改变花生乳与绿豆乳的比例(体积比)为1 ∶1、1 ∶2、1 ∶3、1 ∶4、1 ∶5、1 ∶6、1 ∶7、1 ∶8。②花生液与绿豆浆的比例为1:5、加糖量2.5%、添加剂0.3%,依次改变杀菌温度为80、90、100、110、121、130、140、150 ℃。③花生液与绿豆浆的比例为1 ∶5、杀菌温度121 ℃、添加剂0.3%,依次改变加糖量为1.0%、1.5%、2.0%、2.5%、3.0%、3.5%、4.0%。④花生液与绿豆浆的比例为1 ∶5、杀菌温度121 ℃、添加剂的量0.3%,依次改变加糖量为1.0%、1.5%、2.0%、2.5%、3.0%、3.5%、4.0%。实验结果均以感官评分为评价指标。标准参见表2。

表2 感官评分表Table 2 Graded standard of sense quality

总得分=色泽得分+口味得分+组织状态得分

1.2.3.3 花生绿豆蛋白饮料正交实验

采用4 因素3 水平正交试验确定出花生液与绿豆浆的比例、杀菌温度、加糖量、添加剂量4 个因素对花生绿豆饮料的感官指标(评分标准参见表2)的影响。因素及水平设计见表3。

表3 正交因素水平表Table 3 Coding of factors and levels

1.2.4 加热均质

将所得的花生绿豆液迅速加热到83 ℃,然后将其置于均质机中均质3 次,初次均质压力为23 MPa,后两次的均质压力为25 MPa[10]。

1.2.5 灌装杀菌

采用热灌装法,立即将均质而得的花生绿豆液装人的玻璃瓶中,瓶口留一定的顶隙,以利于真空度的形成。本实验采用高压蒸汽杀菌。

1.2.6 冷却

逐级冷却使温度逐渐下降,重复操作使浆液温度每次约下降15 ℃~20 ℃,直至冷却到室温。

1.2.7 成品

存放于阴凉处保藏。

2 结果及分析

2.1 花生烘烤温度与时间的选择

花生经烘烤可以起到增香的作用,因为花生蛋白大部分为花生球蛋白和伴花生球蛋白,其中伴花生球蛋白能为炒花生提供特殊的香味适度烘烤的花生,是人们最理想和最受欢迎的风味之一[10-11]。

表4 烘烤温度与时间对花生感官质量影响Table 4 Baking temperature and time on the sensory quality of peanuts

从表4 中可以看出,选择160 ℃烘烤20 min,花生处理效果最好,香味浓郁,口感香脆。经160 ℃烘烤30 min 的花生带有糊味并伴有苦味,不适于制作饮料,而且此条件下处理的花生,蛋白质已经严重变性,直接影响饮料的品质。其他的处理条件不能使花生完全熟化,花生仍带生腥味,这是因为烘烤温度和时间不能完全钝化脂肪氧化酶,而产生了不良气味[12],其制成的饮料也会带有生腥味,影响样品的感官效果。因此,选用160 ℃烘烤20 min 为处理条件。

2.2 复合稳定剂的选择

2.2.2 正交实验分析

在单甘脂、羧甲基纤维素钠、瓜尔多胶、卡拉胶等稳定剂单因素实验的基础上,选取最佳水平,设计4因素3 水平的正交试验,如表1 所示,静置20 h,以均一乳液含量为实验结果与指标[13],得出最优水平组合和各因素对实验指标影响的次序,如表5 所示。

表5 复合稳定剂实验结果Table 5 Results of orthogonal test for compound stabilizer

由表5 可知,A2B2C3D1为本实验的最佳组合,通过验证试验,按照单甘脂、羧甲基纤维素钠、瓜尔豆胶、卡拉胶的比例分别为0.10%、0.08%、0.08%、0.04%进行稳定性试验的验证,静置20 h,观察,乳液含量高达99.8%,色泽呈均匀一致略带绿色的乳白色,口味有明显的绿豆、花生的香浓气味,组织状态无脂肪上浮,无脂肪圈,底无灰白色糊状沉淀。得出结论:单甘酯的含量为0.10%,羧甲基纤维素钠的含量为0.08%,瓜尔多胶的含量为0.08%,卡拉胶的含量为0.04%。即复合稳定剂单甘脂:羧甲基纤维素钠:瓜尔豆胶:卡拉胶的最佳配比为5:4:4:2。极差RA=RB>RD>RC,表明因素对实验指标影响的次序为A=B>D>C。即复合添加剂对试验稳定性的影响顺序为单甘脂=羧甲基纤维素钠>卡拉胶>瓜尔豆胶。

2.3 花生绿豆蛋白饮料主要工艺参数的确定

2.3.1 单因素实验分析

2.3.1.1 花生液与绿豆浆的比例

花生液与绿豆浆的比例,见图1。

图1 物料比例对饮料感官评分的影响Fig.1 Effect of material ratio for beverage sensory

从图1 可以看出,随着花生液与绿豆浆的体积比升高,感官评分呈上升趋势,其中当比例为1 ∶5 时评分达到最大值93 分,随后评分呈下降趋势,故选择花生液与绿豆浆的比例为1 ∶5。

2.3.1.2 杀菌温度

不同杀菌温度对饮料感官评分的影响,见图2。

图2 不同杀菌温度对饮料感官评分的影响Fig.2 Effect of different temperture for beverage sensory

从图2 可以看出,随着杀菌度的升高,感官评分呈上升趋势,其中当比例为121 ℃时评分达到最大值92分,随后评分呈下降趋势,故选择杀菌温度为121 ℃。

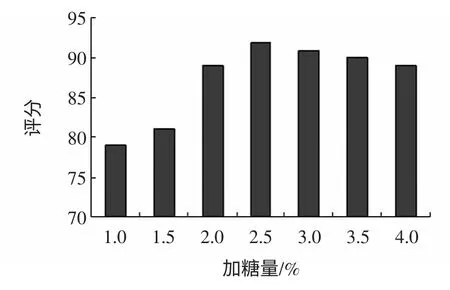

2.3.1.3 加糖量

从图3 可以看出,随着加糖量的升高,感官评分呈上升趋势,其中当加糖量为2.5%时评分达到最大值95 分,随后评分呈下降趋势,故选择加糖量为2.5%。

2.3.1.4 添加剂的量

从图4 可以看出,随着添加剂的量升高,感官评分呈上升趋势,其中当添加剂的量为0.3%时评分达到最大值94 分,随后评分呈下降趋势,故选择添加剂的量为0.3%。

图3 糖添加量对饮料感官评分的影响Fig.3 Effect of sugar content for beverage sensory

图4 不同添加剂的量对饮料的感官评分的影响Fig.4 Effect of additives content for beverage sensory

2.3.2 正交试验分析

采用四因素三水平正交试验确定出花生液与绿豆浆的体积比、杀菌温度、加糖量、添加剂量4 个因素对花生绿豆饮料的感官指标的影响,通过正交分析表得出最优水平组合和各因素对实验指标影响的次序。参见表6。

由表6 可知,A1B2C2D2为本实验的最优水平组合,即花生乳与绿豆乳的体积比为1 ∶4,杀菌温度121 ℃,加糖量2.5%,总添加剂用量0.3%。极差B>C=D>A,表明因素对实验指标影响的次序为杀菌温度>加糖量=总添加剂用量>花生乳与绿豆乳的比例。经验证试验,花生乳与绿豆乳的体积比为1 ∶4,杀菌温度121 ℃,加糖量2.5%,总添加剂用量0.3%,产品色泽呈均匀一致略带绿色的乳白色,口味有明显的绿豆、花生的香浓气味,感官评分为99.6。因此,花生乳与绿豆乳的体积比为1 ∶4,杀菌温度121 ℃,加糖量2.5%,总添加剂用量0.3%,是本实验的最优水平组合。

3 结论

研究表明:绿豆乳与花生乳体积比为4 ∶1 时,加糖量2.5%时,121 ℃、15 min 杀菌方式,该蛋白饮料的口感、色泽、风味为最佳。在花生绿豆蛋白饮料生产中,为了增加产品的稳定性,在生产中复合稳定剂的最佳用量为0.3%,其中含单甘酯0.10%、羧甲基纤维素钠0.08%、瓜尔豆胶0.08%、卡拉胶0.04%。采用兼有营养价值和保健功能的绿豆和花生为原料,生产出的花生绿豆植物蛋白饮料,口感适宜,营养丰富。产品色泽呈均匀一致,略带绿色的乳白色,口感细腻,有明显的绿豆、花生的香浓气味。

[1]姚云游,乔玉兰.花生功能成分及营养价值的研究进展[J].中国油脂,2005(9):31-33

[2]曹维强,王静.绿豆综合开发及利用[J].粮食与油脂,2003(3):37-39

[3]梁丽雅,闫师杰.绿豆的加工利用现状[J].粮油加工与食品机械,2004(3):68-69

[4]周昇昇,赵玉生.荞麦绿豆蛋白饮料的研制[J].食品工业,2006(2):33-35

[5]杨桂玲,吴红艳,郭成宇,等.红豆花生饮料的研制[J].食品研究与开发,2010(4):21-23

[6]项惠丹,许时婴.花生蛋白饮料的研制[J].食品工业科技,2009(3):212-216

[7]杨应笑,任发政,郑立红,等.绿豆蛋白质饮料工艺研究[J].中国粮油学报,2006(3):18-19

[8]赵钢,唐宇,马荣,等.绿豆的营养和药用价值及其开发应用[J].农牧产品开发,1999(7):17-18

[9]甄润英,刘金福.绿豆奶饮料生产工艺及稳定性研究[J].天津农学院学报,1999(2):19-23

[10]黄来发.蛋白饮料加工工艺与配方[M].北京:中国轻工业出版社,1996:66-67

[11]Pedersen B,Taylor S L.Rrmoving bitterness from protein hydrolysates[J].Food Technol,1994,48(10):96-98

[12]M izuno S,N ishim ura S,et al.Release of short and praline rich antihypertendive peptides from casein hdrolysate with an aspergillus oryzae protease[J].J dairy sci,2004(87):3183-3188

[13]郑海平,申利娟.甜乳饮料稳定剂及稳定性的研究[J].食品工业科技,2005,26(7):87-89