角接触球轴承工作表面波纹度对其动力学特性的影响分析

2013-07-21崔永存李桂岩顾金芳孙朝阳邓四二

崔永存,李桂岩,顾金芳,孙朝阳,邓四二

(1.河南科技大学 机电工程学院,河南 洛阳 471003;2.舍弗勒贸易有限公司,上海 201804)

符号说明

A1l,A2l——外、内沟道l次谐波对应的表面波纹度幅值,μm

Axj,Ayj——受载后任意钢球位置内沟曲率中心在轴向和径向坐标,mm

C1——保持架引导间隙,mm

Cjl——第j粒钢球的某l次谐波对应的表面波纹度幅值,μm

Dpw——球组节圆直径,mm

Dw——钢球直径,mm

fi,fe——内、外沟曲率半径系数

F——内沟道直径,mm

Fcy,Fcz——作用于保持架的合力Fc的y,z轴分量,N

FDj——油-气混合物对钢球的空气动力阻力,N

FHη1j,FHη2j——作用于钢球中心的流体动压力在η方向的分量,N

FHξ1j,FHξ2j——作用于钢球中心的流体动压力在ξ方向的分量,N

FRη1j,FRη2j——流体作用于钢球-沟道接触入口区的滚动摩擦力在η方向分量,N

FRξ1j,FRξ2j——流体作用于钢球-沟道接触入口区的滑动摩擦力在ξ方向分量,N

Fyj,Fzj——钢球惯性力在钢球坐标系y,z轴分量,N

Gyj,Gzj——惯性力矩的y,z轴分量,kg·mm2

h0——流体动压最小油膜厚度,mm

Jx,Jy,Jz——转动惯量x,y,z轴分量,kg/mm2

l——表面谐波数

L——保持架定心表面宽度,mm

Mcx——流体动压油膜的分布压力引起的摩擦力矩,N·mm

ni,ne,nb,nc——内圈、外圈、钢球、保持架的转速,r/min

O1——外沟曲率中心(静止不动)

O20——位移前内沟曲率中心

O2——位移后内沟曲率中心

Ob——钢球中心(位移后)

Pd——轴承装配、温度变化、转速引起的径向方向的游隙变化量,mm

PRηj,PRξj——保持架兜孔作用于钢球表面滚动摩擦力在η,ξ方向的分量,N

PSξj,PSηj——保持架兜孔作用于钢球表面的滑动摩擦力在η,ξ方向的分量,N

q——总谐波数

Q1j,Q2j——钢球与外、内沟道作用力,N

Qcj——钢球与保持架兜孔间的法向接触力,N

R1——保持架定心表面半径,mm

t——时间,s

Tη1j,Tη2j——钢球-沟道接触面上的拖动力在接触面η方向的分量,N

Tξ1j,Tξ2j——钢球-沟道接触面上的拖动力在接触面ξ方向的分量,N

u1——润滑油拖动速度,mm/s

v1——引导表面与定心表面相对滑动速度,m/s

β1l,β2l——外、内沟道表面波纹度在径向平面内的初始相位角,rad

γjl——钢球表面波纹度在径向平面内的初始相位角,rad

ψc——保持架运动时的方位角,rad

η0——大气压力和环境温度下润滑油的动力黏度,N·s/mm2

ε——保持架偏心率

ωi,ωe,ωb,ωc——内圈、外圈、钢球和保持架的角转速,rad/s

ωxj,ωyj,ωzj——第j个钢球角速度的x,y,z轴分量,rad/s

当采用组成数据,通过专用软件计算天然气的烃露点时,GB/T 30492-2014《天然气 烃露点计算的气相色谱分析要求》要求对于C+6组分的定量分析,当按碳数归类有交叉的情况时,应将苯、甲苯、环己烷、甲基环己烷等组分进行单独定量分析[15]。

Δyc,Δzc——保持架质心相对轴承中心的偏心量,mm

α0——初始接触角

α1j,α2j——准动力学平衡条件下的工作接触角,rad

θy,θz——内圈偏转角度,rad

φj——方位角,rad

Δx,Δy,Δz——内圈质心移动量,mm

δ1(2)j——钢球与套圈的弹性趋近量,mm

高速角接触球轴承的动态性能分析始于20世纪60年代,文献[1]提出的滚道控制理论解决了轴承动态性能分析问题。文献[2]结合弹流润滑理论首次建立了高速球轴承拟静力学分析方法,分析了高速球轴承的钢球运动状态和保持架公转运动情况,但对钢球与保持架之间的作用情况缺乏分析。文献[3-4]修正了Harris的拟静力学模型,考虑了滚动体与保持架之间的作用,但没有考虑保持架瞬态特性。文献[5-6]先后建立了轴承动力学分析模型,通过引入运动微分方程来描述轴承任一时刻的运动状态,并运用数值方法求出了球和保持架瞬态特性,但由于该动力学模型复杂,还有许多常数需要通过试验来确定,并且需要花费大量的求解时间,因此该模型很难得到实际应用。文献[7-8]建立了角接触球轴承的动力学模型,但对球运动约束做了假设,忽略了球的径向运动;随后文献[9]改进了这一模型,但模型相对简单,对轴承内部各零件的流体作用力分析较少。文献[10-14]建立了轴承的数值仿真模型,研究了滚子或球与保持架的接触状态的改变以及受力的计算。文献[15]建立了仅受轴向载荷作用的高速球轴承运动特性的拟动力学分析模型,模型中忽略了惯性力的影响。文献[16-17]采用拟动力学法建立了任意受载的球轴承动力学分析模型,通过求解非线性方程组确定各轴承零件的运动状态。上述对轴承的分析都是基于理想的轴承几何形状,并没有考虑加工工艺误差,鉴于此,在考虑轴承零件加工表面波纹度特征基础上,对角接触球轴承进行了动态特性分析,着重分析轴承零件工作表面波纹度对轴承动力学特性的影响。

1 工作表面波纹度数学模型

由于角接触球轴承加工过程中的沟形偏差、圆度偏差、球相互差、表面波纹度和表面粗糙度等制造误差,轴承零件的工作表面不可能是几何真圆,内、外沟道以及钢球表面都不同程度存在圆度误差,并且这些误差也是随机的。对于内、外圈,主要考虑内、外沟道在自身法向平面内的表面波纹度(图1)。图中为在轴承固定坐标系下进行的分析。内、外沟道接触处的表面波纹度可以用余弦函数来表示[18]。设定内、外沟道表面波纹度“凸出”为正,“凹进”为负。

图1 沟道表面波纹度模型

外沟道接触处表面波纹度[18]

1)/Z+β1l]。

(1)

内沟道接触处表面波纹度[18]

β2l]。

(2)

钢球与外沟道接触处的表面波纹度[18]

γjl]}。

(3)

钢球与内沟道接触处的表面波纹度[18]

(4)

2 拟动力学分析模型

在研究角接触球轴承内部各零件相互运动和相互作用关系以及润滑剂特性基础上,全面考虑了包括切向惯性力在内的所有惯性项、入口剪切发热与运动学缺油两次修正的集中接触面的弹流油膜厚度、表面粗糙度影响的部分弹流润滑及润滑油流变特性引起的拖动力和保持架兜孔作用力等因素,通过建立角接触球轴承拟动力学微分方程组,利用数值计算方法对其进行求解,得出角接触球轴承动力学性能参数[19]。

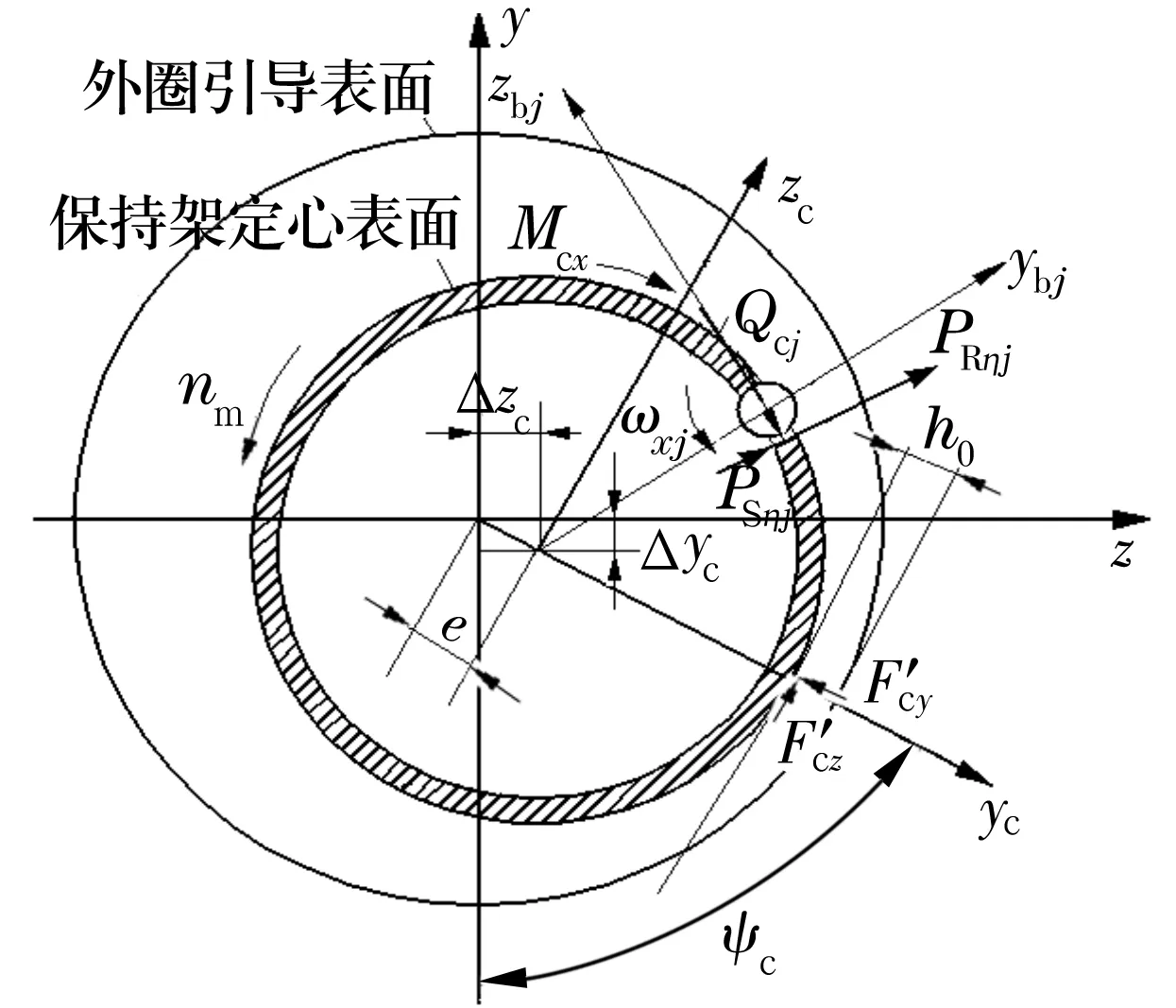

图2为接触面坐标系,当两弹性体发生点接触时,接触部位将发生接触变形,接触面为一椭圆,图中Oh为接触面的中心,ξ轴始终与接触椭圆的短轴重合,其方向指向接触物体的滚动方向,η始终与接触椭圆的长轴重合,其方向指向受压元件的内部。保持架的受力情况如图3所示。钢球与沟道相互作用后接触角、变形和位移的几何关系如图4所示。钢球受力图如图5所示。下标1表示外沟道;2表示内沟道。

图2 接触面坐标系

图3 保持架受力图

图5 钢球受力图

根据钢球、保持架的受力情况,可建立轴承拟动力学方程。

2.1 球平衡方程

Q2jsinα2j-Q1jsinα1j+Tη2jcosα2jTη1jcosα1j-FRη2jcosα2j+FR1jcosα1j+FHη2jcosα2j-FHη1jcosα1j+PSξj+PRξj=0,

(5)

Q2jcosα2j-Q1jcosα1j-Tη2jsinα2j+Tη1jsinα1j+FRη2jsinα2j-FRη1jsinα1j-FHη2jsinα2j+FHη1jsinα1j+Fyj-PSηj-PRηj=0,

(6)

Tξ1j-Tξ2j-FRξ1j+FRξ2j+FHξ1j-FHξ2j+Qcj-FDj-Fzj=0,

(7)

0.5(Tξ1j-FRξ1j)Dwcosα1j-0.5(PSηj+PRηj)·

(8)

0.5(FRξ1j-Tξ1j)Dwsinα1j-0.5(PSξj+PRξj)Dw+

(9)

(10)

2.2 保持架平衡方程

(11)

(12)

(13)

(14)

2.3 位移(Δ)-变形(δ1(2)j)相容条件

由图4可得

Axj=[(fi+fe-1)Dw]sinα0+[Δx+F(θy·sinφj+θzcosφj)]=[(fe-0.5)Dw+δ1j]sinα1j+

[(fi-0.5)Dw+δ2j]sinα2j,

(15)

Ayj=[(fi+fe-1)Dw]cosα0+[Δycosφj+Δzsinφj]-Pd=[(fe-0.5)Dw+δ1j]cosα1j+[(fi-0.5)Dw+δ2j]cosα2j。

(16)

由(15)~(16)式可得

(17)

0.5)Dw,

(18)

(19)

(20)

2.4 套圈平衡方程

cosα2j)=0,

(21)

cosφj)=0,

(22)

sinα2j)sinφj=0,

(23)

cosα2j)-fiDwTη2jcosα2j+fiDwFRη2j]cosα2j·

sinφj=0,

(24)

cosα2j)-fiDwTη2jcosα2j+fiDwFRη2jcosα2j]·

cosφj=0,

(25)

3 拟动力学性能分析

以B7004CTN3/HV/P4角接触球轴承为例进行分析,工况对该轴承的摩擦力矩和波动性都有要求,有关参数见表1。轴承为内圈旋转,外圈静止,保持架材料为多孔聚酰亚胺,内、外圈及钢球材料为9Cr18。使用开发的角接触球轴承拟动力学分析程序,可求出轴承在某工况条件下的动力学特征参数。文中主要研究了轴承零件工作表面波纹度对沟道接触应力,内、外接触角和保持架与钢球间作用力的影响。

表1 轴承相关参数

3.1 表面波纹度阶次对轴承动力学性能的影响

3.1.1 沟道表面波纹度阶次的影响

图6~图10为外沟道在不同表面波纹度阶次(对应的表面波纹度幅值均为0.5 μm)下轴承的动力学特征参数图。轴承其他零件表面波纹度加工参数视为理想状态,下同。

由图6~图10可知:在纯轴向力作用下,外沟道为理想几何形状时,其动力学特征参数恒为定值,不随钢球的位置发生变化。当外沟道存在表面波纹度误差时,内、外沟道接触应力,实际接触角以及钢球-保持架兜孔间作用力都随着外沟道表面波纹度阶次的变化呈周期性变化,且随着其阶次的增加,变化频率加快,而这些动力学特征参数的变化幅值与外沟道表面波纹度阶次无关。

图6 外沟道接触应力与表面波纹度阶次的关系

图7 内沟道接触应力与表面波纹度阶次的关系

图8 外接触角与外沟道表面波纹度阶次的关系

图9 内接触角与外沟道表面波纹度阶次的关系

图10 钢球-保持架兜孔间作用力与外沟道表面波纹度阶次的关系

同理,内沟道表面波纹度不同阶次对轴承动力学特征参数的影响具有相同规律,这里不再赘述。

3.1.2 钢球表面波纹度阶次的影响

图11~图15为钢球不同表面波纹度阶次(对应的波纹度幅值均为0.5 μm)时的轴承动力学特征参数图。

图11 外沟道接触应力与钢球表面波纹度的关系

图12 内沟道接触应力与钢球表面波纹度的关系

图13 外接触角与钢球表面波纹度阶次的关系

下,钢球为理想几何形状时,轴承动力学特征参数由图11~图15可知:轴承在纯轴向力作用为恒定值,不随钢球的位置发生变化。当钢球表面存在表面波纹度误差时,内、外沟道接触应力,实际接触角以及钢球-保持架兜孔间作用力等动力学特征参数都随着钢球表面偶次波纹度阶次变化呈周期性变化,且变化频率随其阶次的增加而加快;钢球表面奇次波纹度阶次变化对轴承动力学特征参数没有任何影响。

图14 内接触角与钢球表面波纹度阶次的关系

图15 钢球-保持架兜孔间作用力与钢球表面波纹度的关系

3.2 表面波纹度幅值对轴承动力学性能的影响

3.2.1 沟道表面波纹度幅值的影响

图16~图20为不同外沟道表面波纹度幅值(表面波纹度阶次均为4)时的轴承动力学特征参数图。由图可知:轴承在纯轴向力作用下,外沟道为理想几何形状时,轴承动力学特征参数恒为定值,不随钢球的位置发生变化。当外沟道存在表面波纹度误差时,内、外沟道接触应力,实际接触角以及钢球-保持架兜孔间作用力等动力学特征参数值均随其幅值的增大而增大,但这些动力学特征参数的变化频率不受其幅值的影响。

图16 外沟道接触应力与外沟道表面波纹度幅值的关系

图17 内沟道接触应力与外沟道表面波纹度幅值的关系

图18 外接触角与外沟道表面波纹度幅值的关系

图19 内接触角与外沟道表面波纹度幅值的关系

图20 钢球-保持架兜孔间作用力与外沟道表面波纹度幅值的关系

同理,内沟道表面波纹度不同幅值对轴承动力学特征参数的影响具有相同规律,这里不再赘述。

3.2.2 钢球表面波纹度幅值的影响

图21~图25为钢球表面不同偶次波纹度幅值(波纹度阶次均为4)下的轴承动力学特征参数图。钢球表面奇次波纹度对轴承动力学特征参数没有影响。

从图21~图25可知:在纯轴向力作用下,钢球为理想几何形状时,轴承动力学特征参数为恒定值,不随钢球的位置发生变化。当钢球表面存在偶次波纹度误差时,内、外沟道接触应力,实际接触角以及钢球-保持架兜孔间作用力等动力学特征参数值均随钢球表面偶次波纹度幅值的增大而增大,但这些参数的变化频率不受其影响。

图21 外沟道接触应力与钢球表面偶次波纹度幅值的关系

图22 内沟道接触应力与钢球表面偶次波纹度幅值的关系

图23 外接触角与钢球表面偶次波纹度幅值的关系

图24 内接触角与钢球表面偶次波纹度幅值的关系

图25 钢球-保持架兜孔间作用力与钢球表面偶次波纹度幅值的关系

由上述分析可知:轴承在纯轴向力作用下,内、外沟道表面波纹度对其动力学特征参数影响较大,使这些参数呈周期性波动;钢球表面偶次波纹度使其动力学特征参数呈周期性波动,而钢球表面奇次波纹度对其动力学特征参数没有影响。轴承动力学特征参数与摩擦力矩有着直接的关系,轴承动力学特征参数的波动也将引起摩擦力矩的波动。

4 结论

内、外沟道表面波纹度及钢球表面偶次波纹度对轴承动力学特征参数有着直接的影响,表面波纹度幅值的变化使轴承动力学特征参数值的大小发生变化,而其阶次的变化影响参数的变化频率;在轴承承受纯轴向力下,钢球表面奇次波纹度对轴承动力学特征参数没有影响。