磁流体轴承的ANSYS仿真及偏心性能分析

2013-07-21金帅马吉恩李兴林印欣方攸同

金帅,马吉恩,李兴林,印欣,方攸同

(1.浙江大学 电气工程学院,杭州 310027;2.杭州轴承试验研究中心有限公司 博士后科研工作站,杭州 310022)

国内高速铁路机车的牵引电动机轴承大多采用国外轴承,费用较大。我国近年来高速铁路项目高速发展,对高性能牵引电动机轴承的需求也较大,为降低成本,摆脱对国外轴承的依赖,研制国产轴承的需求日益迫切[1]。目前国内滚动轴承的性能还无法满足要求;空气轴承由于空气的低黏滞性,容易受到灰尘的影响[2]。磁流体轴承具有密封性能好、体积小、振动小、回转精度高及噪声低等特点,不论列车运行于何种状态,均能发挥良好的性能,拥有传统轴承无法比拟的优势[3-4]。

1 磁流体轴承的原理与特性

磁流体轴承与普通滑动轴承的区别在于,其轴瓦与轴颈间的润滑介质为磁流体,因此正常工作状态下,磁流体轴承需要具备励磁部件。受轴瓦中励磁部件的磁场激励,磁流体将使得轴承润滑表面始终有充足的润滑介质,不会出现干摩擦或半干摩擦[5]。

填充间隙中的磁流体材料是由纳米级的磁性固体颗粒、基液和表面活性剂组成的胶状浊液,当受到外加磁场时才产生磁性。文中选用的是纳米四氧化三铁(Fe3O4)。其具有良好的顺磁性和高比表面积,是制备磁流体首选的磁性粒子。

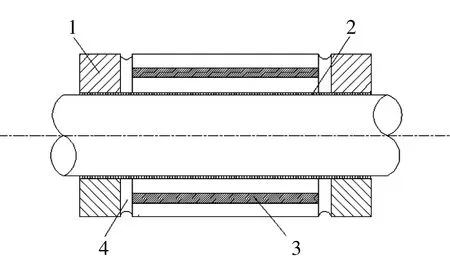

相关文献中对磁流体本身研究较多,而对磁流体轴承整体磁性能研究较少[6-7]。磁流体轴承中,用于产生磁场的部分一般采用永磁体或直流励磁,两者各有优劣。对于永磁体励磁磁流体轴承,用于密封的环形永磁体则由磁性较强的永磁体加工而成。受环形永磁体磁场的作用,通过径向孔流入轴套内表面的磁流体,将在每块环形永磁体的两端位置对应的轴套内表面和转轴之间的间隙中形成由磁流体构成的环形液体O形圈。由于该O形圈的存在,使得滑动轴承的润滑表面上始终拥有充足的润滑介质。这个O形圈不仅能实现润滑的作用,同时还有一定的密封作用[6]。永磁体产生的磁场较稳定,磁力线形状规则,但磁场不能变化。国内对永磁体励磁的磁流体轴承研究较多。直流励磁的磁流体轴承可以改变磁场强度以改变磁流体的分布,但存在铜损。图1为一般的直流励磁磁流体滑动轴承结构示意图。文中基于ANSYS对直流励磁的磁流体轴承的边界条件及磁场进行分析,以了解磁流体的运行工况。

1—轴承内套;2—磁流体;3—载流导体;4—磁流体注入孔

2 磁场分析

在轴承内部,矢量磁位A满足

▽×(ν▽×A)=J,

(1)

A=[AxAyAz]T,

(2)

J=[JxJyJz]T,

(3)

ν=diag[νx,νy,νz],

(4)

式中:J为电流密度;ν为磁阻。

由(1)~(4)式可得偏微分方程

(5)

(6)

(7)

轴承内部的能量泛函可表示为

(8)

依据能量最小原理,F(A)的变分应为0,即∂F(A)=0,得到

dxdydz=0。

(9)

由于前3项除了在Drichlet边界上为0外,在其他地方为任意值,因此

(10)

(11)

(12)

(10)~(12)式即构成了Neumann边界条件。

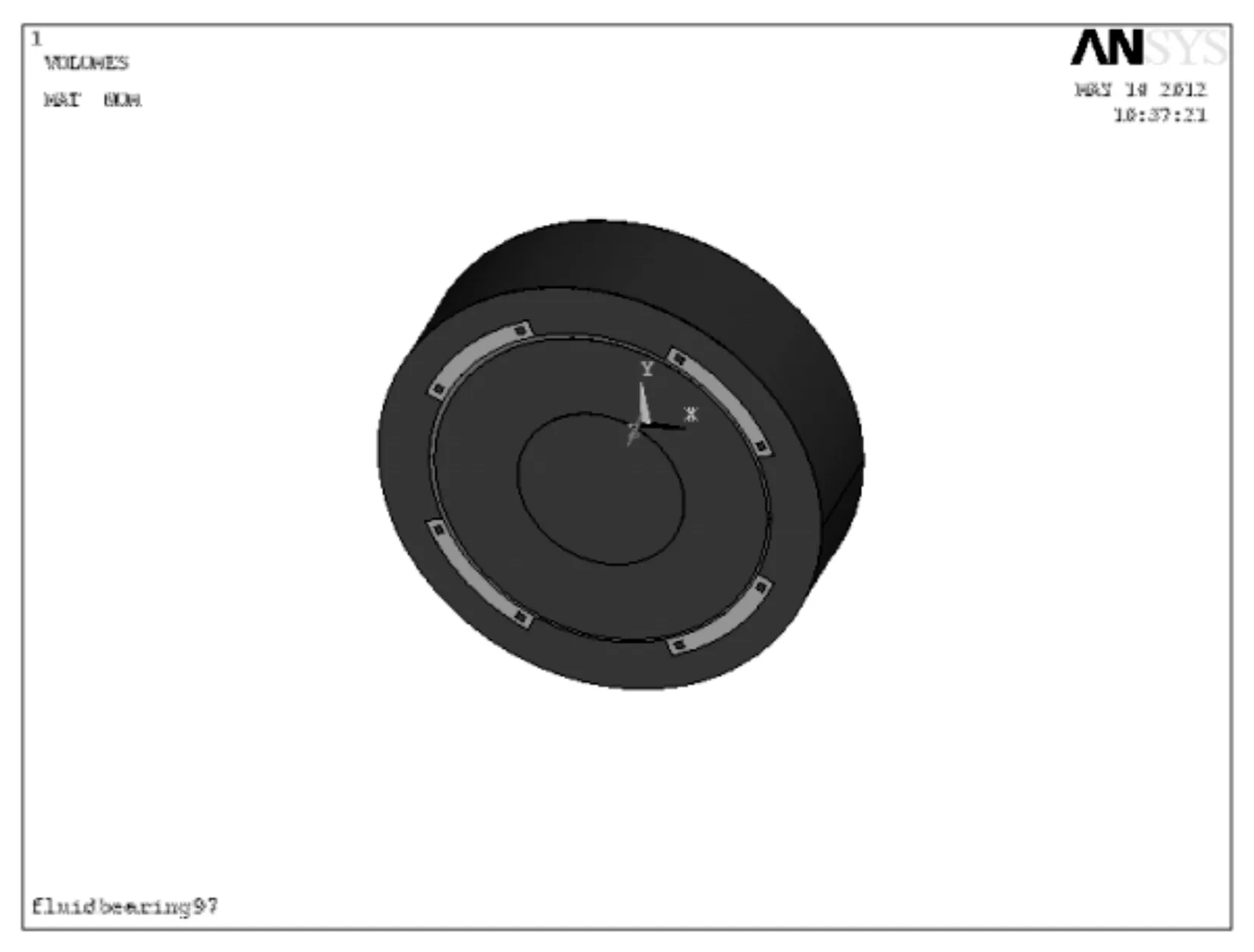

不考虑端部,取轴承的主体部分,在ANSYS中建立三维模型,如图2所示,磁流体的宽度为3 mm。

图2 磁流体轴承模型

利用ANSYS自带的剖分工具进行网格划分,对磁流体、转轴及轴套部分的剖分进行加密,结果如图3所示。

图3 剖分后结果

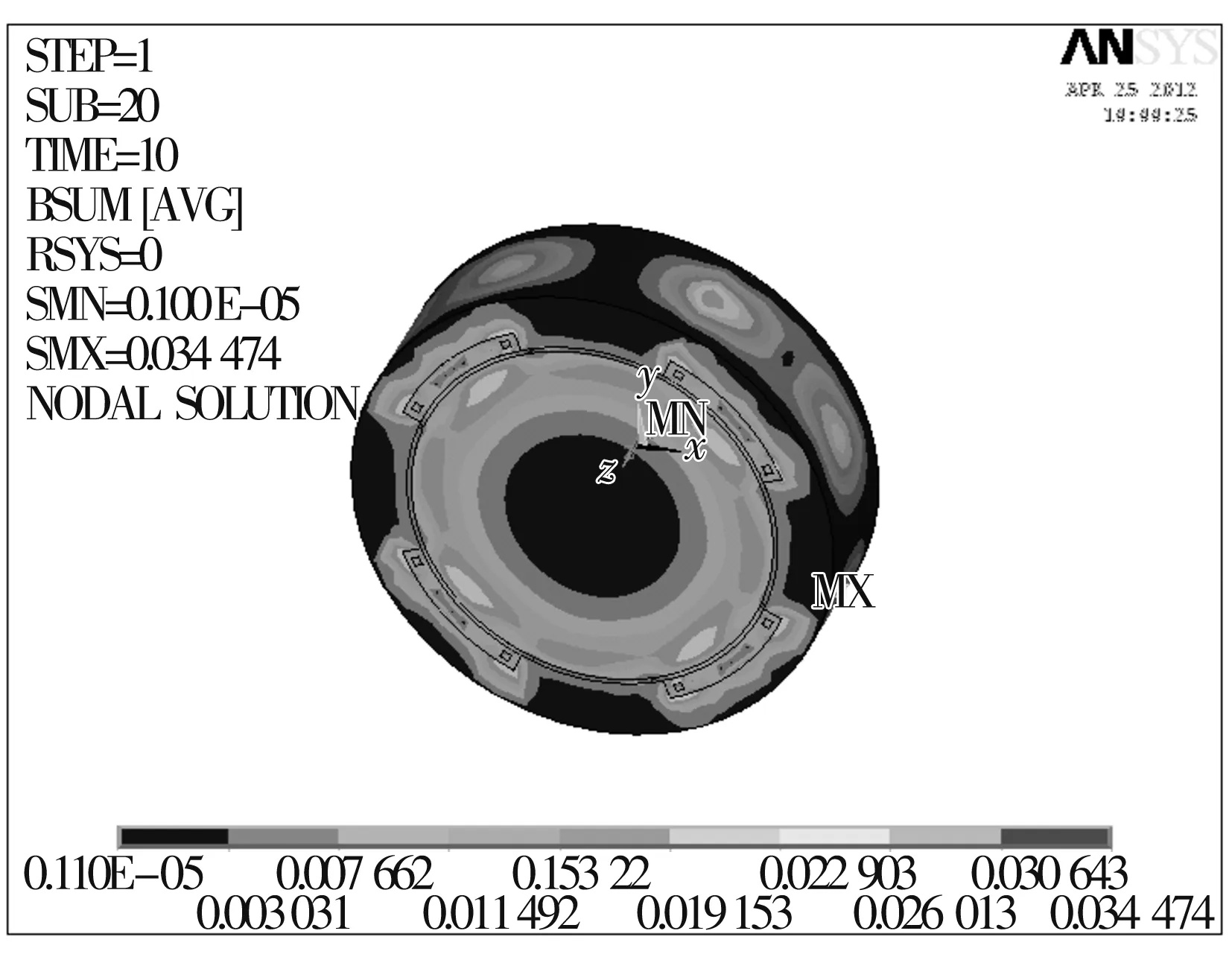

利用ANSYS进行有限元仿真,由于轴承含运动部件,因此求解时需选择瞬态求解(transient),并选择全波求解(full),为得到较理想的结果,设定求解的时间为10 s,求解子步的迭代次数为20,即步长为0.5,迭代次数为默认。求解得到的磁感应强度、磁场强度分布如图4和图5所示。

图4 磁感应强度(B)分布

图5 磁场强度(H)分布

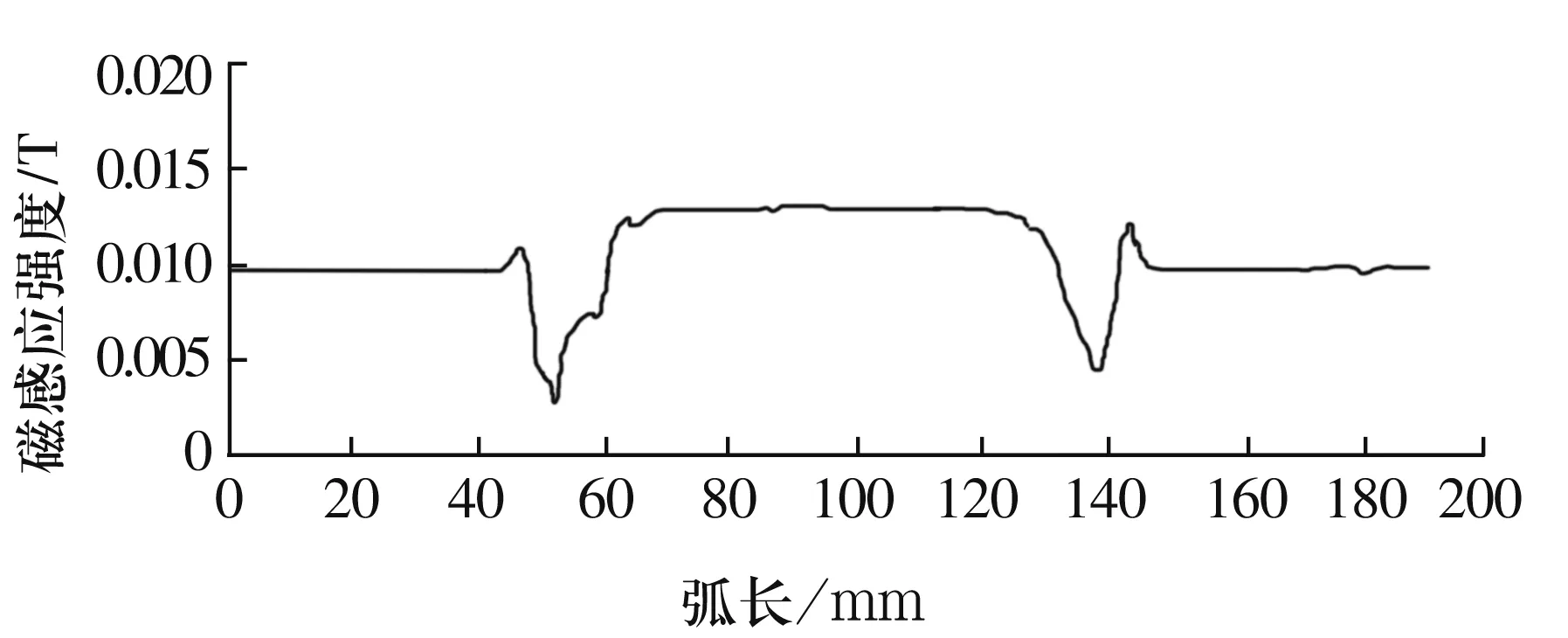

将模型导入MagNet,使转轴部分不可见之后,应用MagNet中的Field Arc Graph工具对四分之一圆周的磁流体中的磁感应强度进行绘制,以轴承的中心为原点,以0.121 5 m为半径(磁流体膜厚的一半),如图6所示。

图6 气隙处磁感应强度

从图6可以看到,除了导体附近处有2个凹点外,其他部分的磁感应强度虽有波动,但基本均匀,因此不会对磁流体的分布产生过大的扰动。

磁流体轴承的涡流损耗如图7所示。从图7可以看到,转轴部分呈现明显的集肤效应,在保持其他条件不变的情况下,轴承的涡流损耗与转速的平方成正比。这表明轴承的转速不是可以无限制升高的。在轴承设计时,应相应限制其工作转速,不可使轴承长时间超出该转速范围工作,否则会缩短轴承的使用寿命,严重时会使轴承过热而发生故障。另外可行的优化是改变转轴与轴套的材料,例如使用添加4%铬的硅钢,电阻率达82 μΩ·cm,可有效减小集肤效应带来的涡流损耗。

图7 磁流体轴承的涡流损耗

3 偏心分析

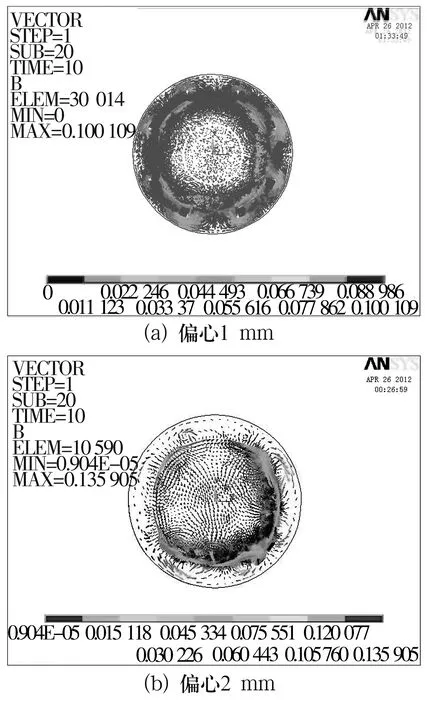

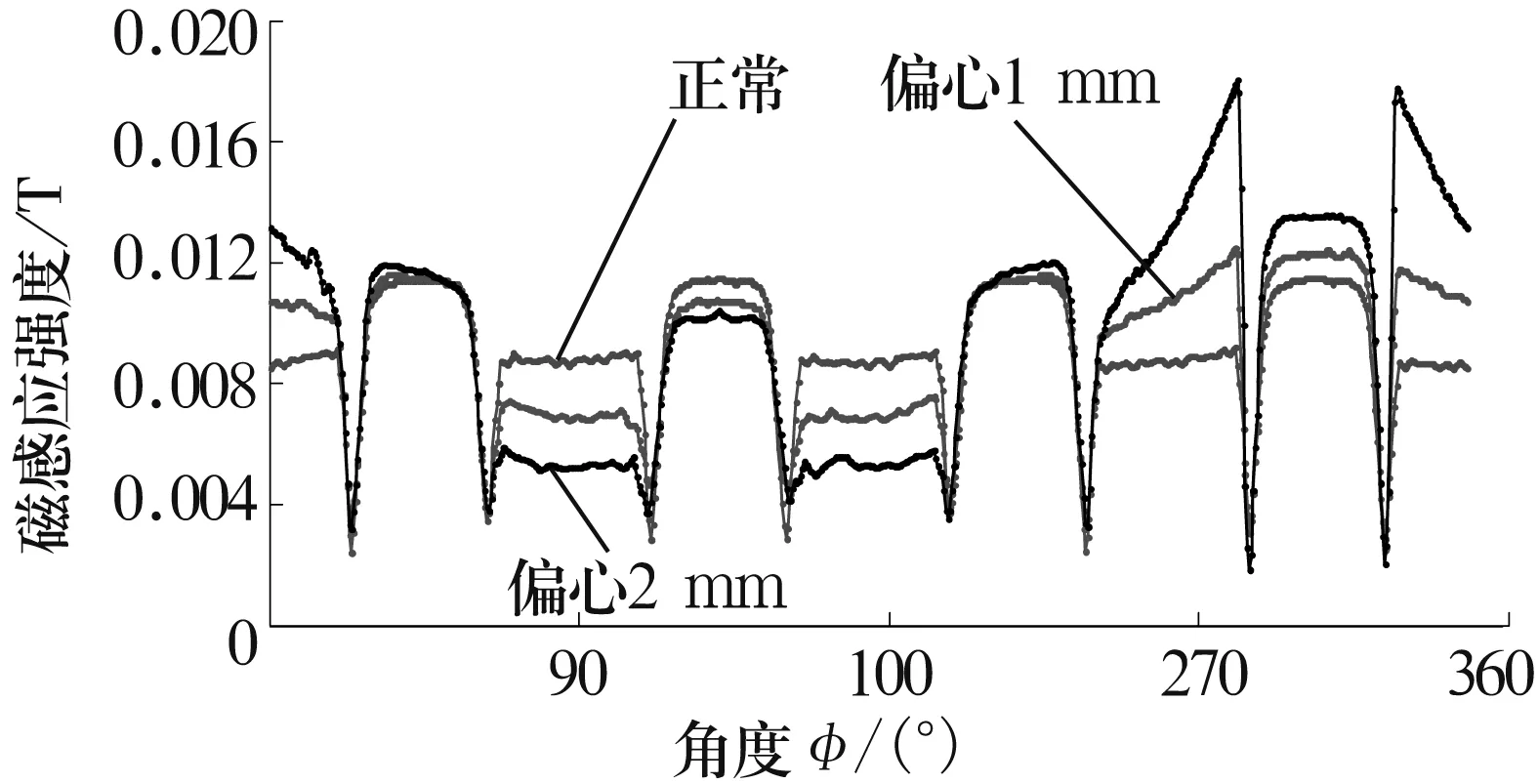

理想情况下轴承的转轴应运行在无偏心状态,而实际上由于振动、承载等原因造成的偏心是不可避免的。因此有必要对轴承偏心状况下磁流体的润滑进行分析。图8为偏心时轴承的磁感应强度分布。图9为正常和偏心1和2 mm情况下的磁流体周向磁感应强度曲线。

图8 偏心下的磁感应强度矢量图

从图9可以看到,即使偏心1 mm(偏心率达33%)时,磁感应强度数值与未偏心相比仍然没有太大变化,畸变程度也并不明显。其主要原因是本模型的结构使磁通路径相对固定。而当偏心达到2 mm(偏心率达到67%)时,由于相对较厚一侧的磁流体厚度过大,导致该区域磁阻过大,磁通路径相对改变较大,在磁通势不变的情况下使间隙内磁通量减小。

图9 磁感应强度对比图

通常情况下,磁流体耐压方程为

式中:μ0为真空磁导率;M为磁流体的饱和磁化强度;Hmax,Hmin分别为第i极下磁场强度的最大值与最小值[9]。

当转轴不偏心时, 由于密封结构内磁场的轴对称分布, 转轴沿各个方向的磁场力大小相等, 转轴的总的磁场力合力为0。偏心发生后, 磁流体膜厚减小的一侧磁场强度增大, 厚度增大的一侧磁场强度减小;而且随着偏心量(偏心率)的增大, 两侧磁场力的差值也变大, 最终使得作用在转轴上的磁场力合力指向磁流体膜较厚一侧。

选取转轴及轴套作为分析对象,应用ANSYS中的Nodal Calcs工具计算偏心2 mm时作用在轴上节点的x,y轴方向上的磁场力合力为CSGx=-6.866 746 N,CSGy= 6.535 252 N,由此计算得到总的磁场力合力为9.48 N。同理得到偏心1 mm时的磁场力合力为6.30 N。从数值上看受力并不大,对普通的轴承寿命几乎无影响,但其合力方向基本与偏心方向处于同一直线,且指向偏心方向,因此会使转轴有向偏心方向运动的趋势,而这部分的受力即需要流体动压润滑的作用来承担[8], 转轴受到一个与径向磁场力方向相反的动压力, 它能够抵消一部分磁场力。

4 结束语

(1)应用ANSYS仿真对直流励磁磁流体轴承的模型进行三维求解,验证了模型的合理性。

(2)磁流体处磁场畸变以及磁场力受力不均随偏心程度增大而增大,总体上磁流体受到的电磁力并不大,对轴承总体载荷影响不大,但由于磁流体受力不均而使得受力较小一侧密封性能减弱,这是需要关注的。