基于互联网的DNC 系统之实现

2013-07-19丁超,林岗

丁 超,林 岗

(河海大学 机电工程学院,江苏 常州213022)

0 引 言

随着信息技术和网络技术的飞速发展和广泛应用,将计算机技术、信息网络技术与制造技术相融合的网络化制造,逐渐成为先进制造技术新的发展方向。由此,基于Internet/Intranet(企业内联网)的网络化DNC 制造系统便应运而生。分布式数控(Distributed Numerical Control,DNC)是指一台中央控制计算机对若干数控设备进行综合控制管理,主要包括NC 程序的管理和传送,系统信息的收集、系统状态的监控及控制。近些年,制造企业为了应对经济全球化的挑战,提高企业市场竞争力,正在逐步将网络制造及DNC 系统应用于企业生产、销售、管理等一系列工作流程中[1]。

为了培养高素质的科技型人才,欲对我校机电工程学院机械基础实验中心配备的各类数控设备进行基于互联网的DNC 网络化升级改造,实现实验中心从设计、控制,到加工、测量,再到仿真、管理的无缝连接。

1 实验中心现状

我院实验中心配备有三坐标测量机Miracle NC564、数控车床CK6140A 和CJK0620、数控立式钻镗床ZK7640、加工中心ZH7640 和MITSHUBISHI MV5CN、三自由度运动控制系统、FMS 示教系统和六自由度串联机器人RBT-6T/S03S 等先进的生产和教学型数控设备,并配备了一些主流的CAD/CAM 应用软件。

但是,由于场地及使用环境等因素的限制,各数控设备相对独立地分布在若干实验中心车间内,各数控设备之间以及车间层与上层计算机之间缺少应有的信息资源交流和联系;其中部分数控设备的操作还停留在手工编写及输入数控程序的阶段,大量数控程序和机床数据不便于积累、备份及存档管理。因此,我院欲建立基于实验车间的网络制造单元以实现实验中心的网络化制造。

2 DNC 系统通信

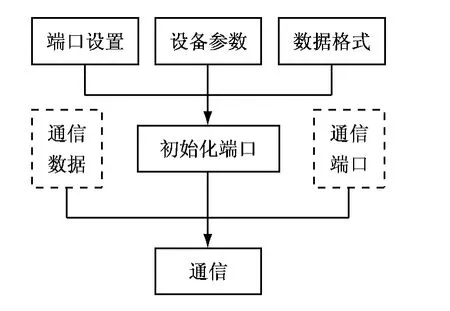

计算机要与不同类型的CNC 系统之间进行数据通信,其通信协议的建立流程[2-4]如图1 所示。

图1 通信协议的建立

为了保证数据传输的可靠性和完整性,避免控制计算机与异构CNC 系统通信过程中的数据传输混乱,通信双方的端口参数设置必须保持一致。其中,端口参数设置包括:

端口号 1/2,根据计算机实际端口设置。系统中25 针串口选用COM1 端口,9 针串口选用COM2 端口。

波特率 110-19 200,通信双方传输速率。PC 与数控设备设置要一致,不能为了提高传输速率一味提高波特率,过大或过小都可能适得其反。

奇偶校验 奇/偶,校验正在传输的数据是否正确被接收。

停止位 1/1.5/2,每个帧尾部总要发送一个停止位。本系统默认为1。

数据位 5/6/7/8,一个数据字符所使用的位数根据不同协议变化,每发送一个字符,就发送一个组。欧美设备一般为8 位,日本设备一般为7 位。

握手协议 软件握手(Xon/Xoff 协议)/硬件握手(RTS/CTS,DTR/CTS 等),在通讯中表示接口设备是否准备好。本系统中西门子系统采用RTS/CTS 的硬件握手;FANUC 系统则采用Xon/Xoff 协议。

设备参数需要根据不同数控系统的通信参数要求进行相应的设置,并始终保持端口参数与设备参数的一致性。

传送数据格式包括ASCⅡ/EIA/BIN 等,本系统数据格式采用ASCⅡ格式。

3 网络DNC 系统总体布置及硬件联网

3.1 组网方式

根据实验中心的改造要求和实际状况,设计网络DNC 系统结构。由于各数控设备相对独立的跨车间分布,故同一车间内的多台数控设备与同一工控机采用星型结构组成单元局域网,避免由于某一设备的故障影响整个系统的正常运行[5]。

其次,同车间工控机之间采用有线网络连接;而跨车间的车间层工控机之间的联网,以及车间层工控机与上层计算机之间的联网,由于实验中心局部车间场地条件的限制导致网线布置复杂,采用无线网络连接。因此,采用有线和无线相结合的总线结构实现实验中心内部Intranet 以及与Internet 的联网[6]。

3.2 DNC 系统总体网络布置

实验中心网络化改造DNC 系统采用四层DNC 网络化模式[7],以工业以太网作为网络平台,系统结构如图2 所示。

图2 DNC 系统结构

3.3 系统硬件配置

实验中心拥有的CNC 系统主要包括FANUC、SIEMENS 802S、华中Ⅰ型及华兴数控系统,它们都提供标准的RS-232C 串行接口。此外,还有部分教学型数控设备通过运动控制卡或I/O 接口与车间层工控机进行通信。车间层与上层计算机之间通过TCP/IP 协议建立的局域网进行通信,上层计算机则通过Internet与外部网络进行数据交流。

组建有线网络时,为了提高系统的扩展性和可移植性,选用8 个局域网接口的TP-Link TL-R860 +路由器及PCI 接口的TP-LINK TF-3239D 网卡进行网络连接。在无线网络过程中,为了保证工业环境下,数据信息的传输速率及可靠性,选用能够通过LCD 显示上传/下载速度、记录频宽的Belkin N1 Vision 无线路由器及PCI 接口的Belkin F5D8001zh 无线网卡,其理论最高传输速率可达300 Mbps。

4 DNC 系统软件设计

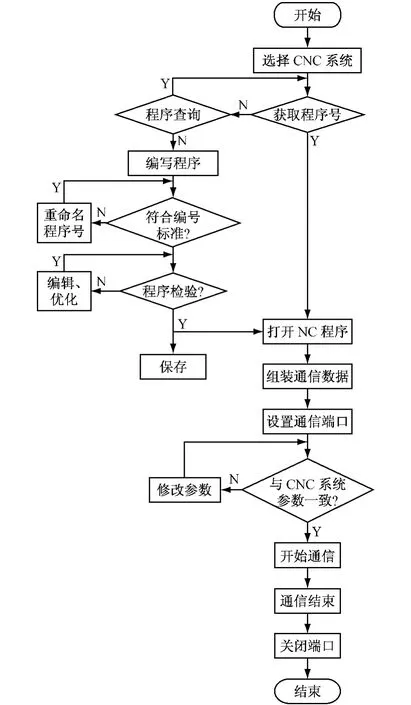

该DNC 系统软件采用Windows XP 作为开发平台,选用Java 语言作为开发工具进行编程实现[8-11]。软件开发主要包括以下几个功能模块:

(1) 系统总体布置图。以便操作者了解整个实验中心及各车间网络的数控设备分布和结构图。

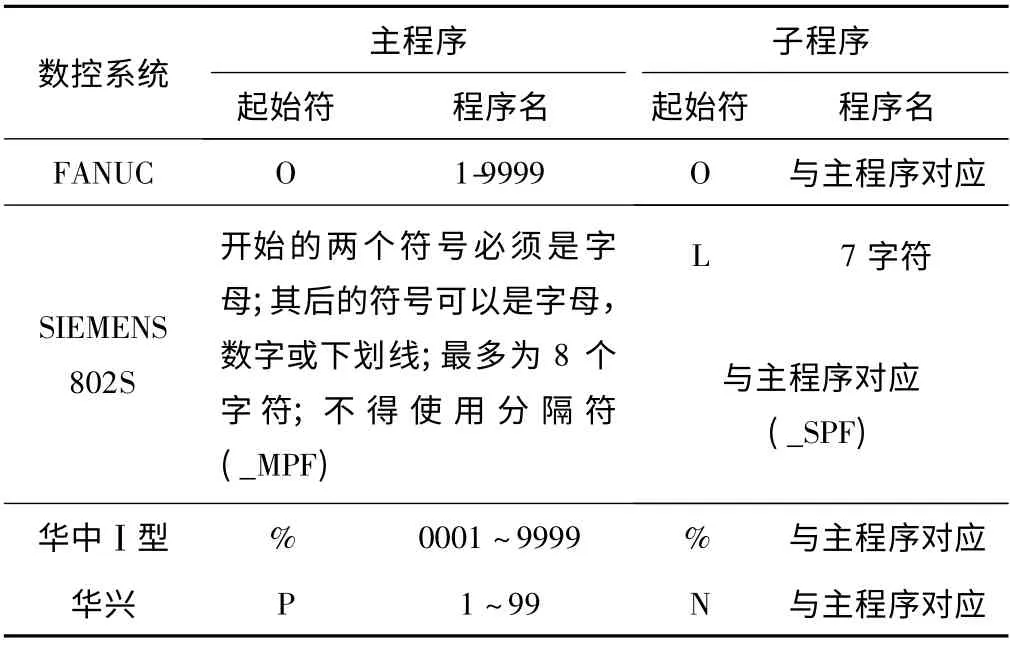

(2) 数控程序管理模块。使用户能够在计算机上进行数控程序的编辑、优化及保存等操作,程序开头要有程序号,以便进行程序检索,并根据不同CNC 系统所定义的数控程序结构和格式的差异,将实验中心现有配置情况下的NC 程序标准化,制定内部的编号标准(如表1 所示)并显示在用户界面上,便于程序的积累、备份及存档管理,同时保证机械加工的高效率。

表1 实验中心内部NC 程序编号标准

(3) 系统通讯模块。提供用户界面进行控制计算机与CNC 系统通信的参数设置,并能够储存及加载。

(4) 程序查询模块。通过设置查询条件查找数据库中符合条件的程序详细信息。

(5) 设备管理模块。对实验中心数控设备及刀具进行管理,有效提高车间资源的利用率,增强设备的协调性和灵活性。

(6) 工艺信息管理模块。能够对生产及加工工件的各种工艺信息进行编辑、优化并存档。

(7) DNC 与CNC 的数控程序传输模块。在建立通信的基础上,将数控代码下传至CNC 系统中,以便进行数控加工。

(8) DNC 车间层工控机与上层计算机及服务器的数据传输。用以获取数控程序及产品信息并保存。

软件主程序流程图,如图3 所示。

图3 主程序流程图

5 实施效果

本次对我院实验中心各种异构CNC 系统进行网络化改造,为我校专业课程的实践教学提供了良好的教学模型,建立了基于Internet 的网络信息通讯,实现跨地区、跨区域的异地产品设计与加工、资源共享与信息集成;同时建立了基于Intranet 的实验中心内部网络,改善各数控设备的单机状态,有效提高各种资源的管理和使用效率。

6 结 语

随着先进制造技术的不断深入和发展,本次升级改造作为宝贵的实践经验,对今后可能出现的大规模工厂、车间的DNC 系统改造以及数控网络化信息集成提供较高的参考价值及理论基础。

[1] 范玉顺,刘 飞,祁国宁,等. 网络化制造系统及其应用实践[M]. 北京:机械工业出版社,2003.

[2] 徐翔斌,方水良. 基于异构CNC 系统开放式DNC 系统的研究与实施[J]. 机械制造,2004(9):24-26.

[3] 杨延清,任祖平. 无线Intranet 的网络制造实验室DNC 系统通信技术研究[J]. 现代制造工程,2008(8):34-37.

[4] 闫伟国,王敏杰,王敏锐,等. 基于以太网和TCP/IP 的DNC 通信技术研究[J]. 大连理工大学学报,2003,43(1):77-81.

[5] 董吉文,徐龙玺. 计算机网络技术与应用(第2 版)[M]. 北京:电子工业出版社,2010.

[6] 施吉祥,任祖平. 基于网络制造实验室的数控网络化技术研究与实现[J]. 机械制造与自动化,2007,36(4):78-80.

[7] 张旭梅,刘 飞,但 斌. 基于集成DNC 技术的车间运行模式研究[J]. 中国机械工程,1999,10(3):321-323.

[8] 杨文军,董玉涛. Java 程序设计教程[M]. 北京:清华大学出版社,北京交通大学出版社,2010.

[9] 袁 然,郑自国,来为国. Java 案例开发集锦[M]. 2 版.北京:电子工业出版社,2008.

[10] Bill M. 使用JAVA 进行SQL 数据库程序设计[M]. 康博创作室译.北京:中国水利水电工业出版社,1998.

[11] 朱仲杰. Java2 全方位学习[M]. 北京:机械工业出版社,2006.

[12] 杨 通,王 蕾,刘志峰,等. 数字化网络化制造技术[M]. 北京:电子工业出版社,2004.

[13] 黄荣杰,吴 波,杨叔子. DNC 通讯接口模式在网络数控系统中的应用分析[J]. 控制与检测,2007(5):43-49.

[14] 黄荣杰,吴 波. 基于DNC 的网络制造技术的研究与应用[J].设计与研究,2006(10):39-42.

[15] 张建飞,程 洪,简 毅. 基于Windows 和工业以太网的DNC 通信控制系统[J]. 机械与电子,2007(5):71-74.

[16] 何 明,罗一星,白莹洁,杜建铭. 基于以太网的数控加工DNC系统[J]. 机床与液压,2009,37(9):143-145.