140 t/h 干熄焦余热锅炉过热器超温原因分析及措施

2013-07-18袁振峰王庆丰

袁振峰,刘 伟,王庆丰

(安阳钢铁公司动力厂,河南安阳 455004)

1 前言

我公司炼焦车间7#、8#焦炉为2×55 孔6 m JN60-6 焦炭产量为110 万t/a,采用干法熄焦,熄焦能力为140 t/h。干法熄焦利用惰性气体,在密闭系统中将红焦熄灭,吸收红焦显热熄灭红焦的循环气体经过干熄焦锅炉后产生高温高压的蒸汽,用于发电,可以避免相同规模的常规燃媒锅炉对大气的污染,并且减少了温室气体的排放量,改善焦化厂区的环境空气质量,环境效益显著。同时干法熄焦提高了焦炭质量,使焦炭M40 提高3%~8%,M10 改善0.3%~0.8%;提高了块度的均匀性;降低了焦炭的反应性。这对降低炼铁成本,提高生铁产量极为有利。

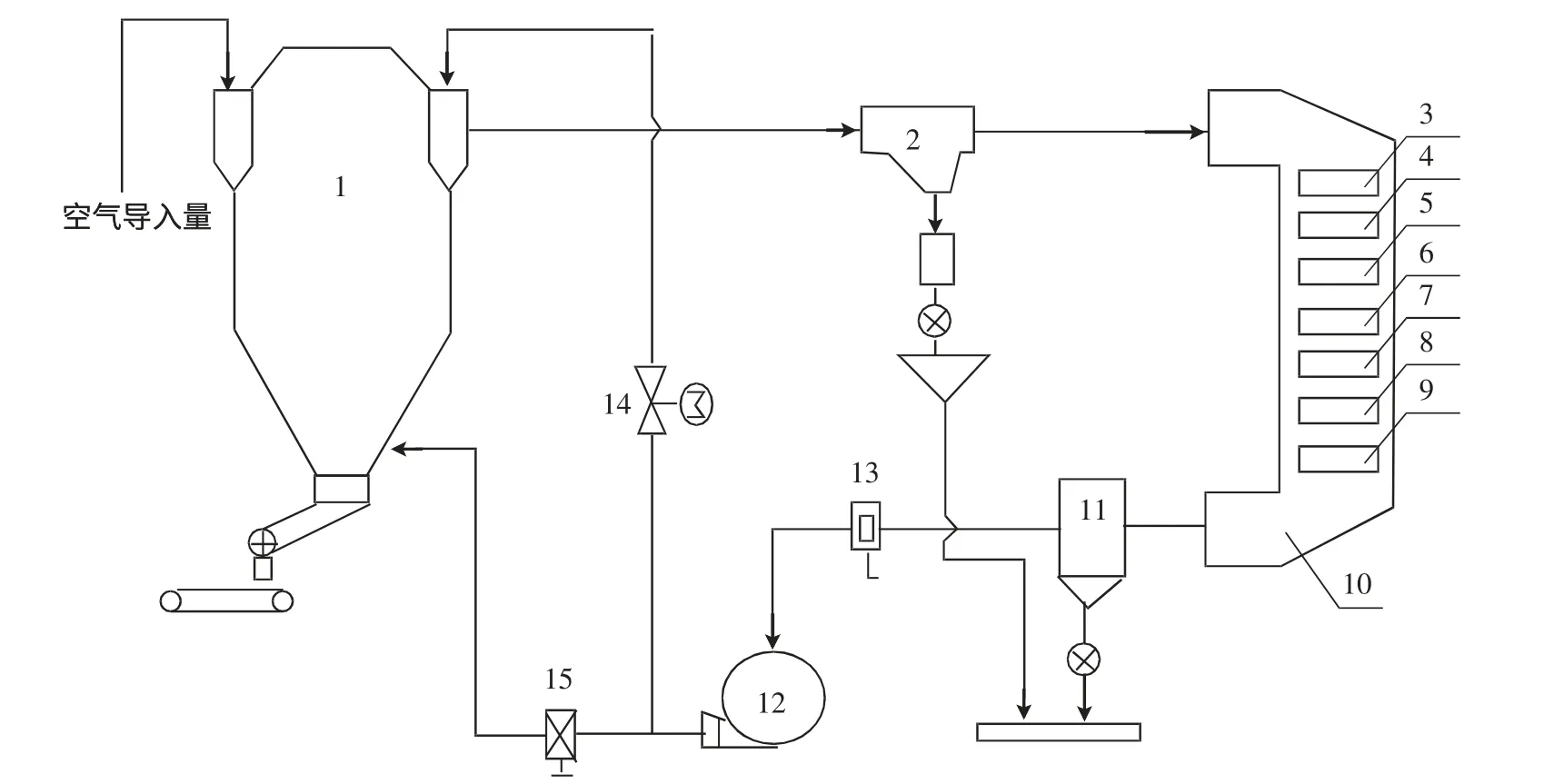

2 干熄焦气体循环系统工艺流程

如图1 所示,循环气体在干熄炉1 中冷却红焦,吸收了红焦显热的循环气体达到920 ℃,再经过一次除尘器2 除去粗颗粒粉焦后,通过内衬砖墙的烟气通道从上端水平进入锅炉8 入口烟道。在入口烟道出口处烟气转过90°向下流动。烟气首先将热量传递给由前墙水冷壁拉稀而成的预置蒸发器,然后依次流经由水冷壁包围的高温过热器3、低温过热器4、光管蒸发器5 和鳍片管蒸发器6,锅炉的水冷壁设计成为蒸发器系统的受热面,吸收烟气流程中的辐射放热。随后烟气进入下部的高压省煤器7 和低压蒸发器8,最后烟气流经低压省煤器9,利用烟气的剩余热量加热锅炉低压给水。最后烟气温度降到135℃左右,转过90°,沿水平方向从出口烟道进入二次除尘器11 除去细颗粒粉焦后,经循环风机12 升压后进入干熄炉,继续循环冷却红焦。

3 过热器超温现象

实际运行中,锅炉负荷:62 t/h,蒸汽压力:8.83 MPa 时,在锅炉喷水减温水阀门全开情况下,主蒸汽温度满足不了汽轮机正常进汽温度535-10+5℃,过热蒸汽温度达到552 ℃,过热器超温。主蒸汽温度过高时,汽缸、汽阀、高压轴封紧固件等易发生松弛,将导致设备使用寿命缩短。过热器、主蒸汽管道、阀门、汽缸等金属部件的机械强度将会下降,蠕变速度加快,严重时过热器发生爆管。为防止主蒸汽温度超温,机组在实际运行中处于低负荷运行,无法达到满负荷。

4 过热器超温的原因分析

图1 140 t/h 干熄焦气体循环系统工艺流程图

4.1 140 t/h 干熄焦锅炉设计的循环气体流量198800 m3/h。而实际运行中循环气体流量在110000~120000 m3/h。从而使通过受热面的烟气流速降低,减弱了对流传热,光管蒸发器和鳍片管蒸发器吸热量降低,蒸汽流量降低。在锅炉入口烟气温度达到设计温度920 ℃,蒸汽压力达8.83 MPa 情况下,进入过热器的蒸汽量却没有达到设计流量67 t/h,因过热器的总吸热量未变,蒸汽流量的减少使工质焓升增加,造成过热器超温。

4.2 干熄炉的风料比是循环风量与处理量的比值,这是干熄焦锅炉入口循环气体温度调整的一个重要参数,它的大小直接影响到锅炉入口循环气体温度的高低。在实际运行中,干熄炉的风料比控制不稳定,当风料比过小时,锅炉入口循环气体温度超过设计温度920 ℃,使锅炉的进口温度剧增,过热器吸热量增加,而蒸汽流量和压力的变化滞后,过热蒸汽的焓增提高,从而导致蒸汽温度超过额定值。

4.3 在炼焦和熄焦过程中循环气体内不可避免含有H2、CO 等可燃成分,干熄焦一般采用导入空气燃烧的方法控制循环气体中的可燃成分,当循环气体中H2、CO 等可燃成分的质量浓度升高时,通过从环形烟道处导入适量的空气,使可燃成分燃烧,以降低其含量。由于操作不当,当导入空气量过多,造成锅炉入口温度急剧上升,从而造成过热器超温。

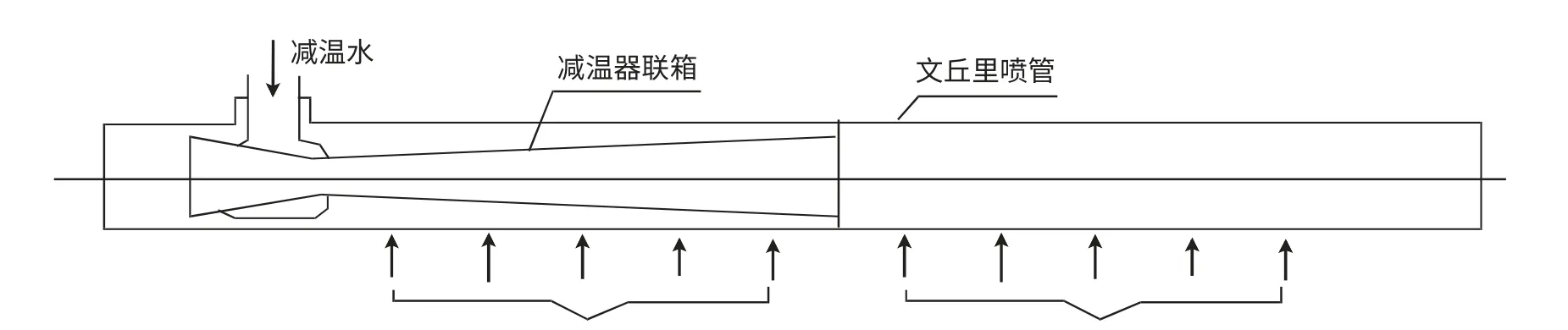

4.4 如图2 所示,喷管式喷水减温器外壳是一个联箱,中间用隔板将联箱分隔成两段,前段接蒸汽引入管,后端接蒸汽引出管。前段联箱中装有一个文丘里缩放喷嘴,喷嘴的喉部沿四周方向均匀地开有许多φ3mm 的喷水孔,蒸汽引入联箱后流至端部进入喷管,在喷管喉部与喷入的水接触混合,利用高速汽流将水雾化成雾状微细水滴后加热蒸发,与蒸汽混合在一起,从而降低过热蒸汽的温度。因新安装的锅炉的管道或联箱中不可避免存在大量焊渣、铁锈等杂物,造成φ3mm 的喷水孔部分堵死,使减温水流量达不到额定流量,喷水雾化质量差,造成过热器超温。

图2 喷管式喷水减温器

5 技术改进措施及效果

5.1 通过干熄炉内焦炭料位进行强制校正,使干熄炉内焦炭的料位控制在校正料位(γ 射线料位)与上限料位之间,并保证装焦与排焦配合恰当,逐渐提高循环风机的转速,以提高循环气体流量,使循环气体流量逐渐达到198800 m3/h,从而增强对流换热,保证蒸汽流量。

5.2 增大风料比,即在排焦量不变的情况下,适当增加循环风量,其调节时幅度不要太大,以2000~3000 m3/h 为宜;或在循环风量一定的情况下,适当减少排焦量,排焦量减少时要缓慢,每次应控制在10 t/h 以内,尽量保持排焦量稳定。

5.3 干熄炉装红焦时,以锅炉入口温度为主管理温度,循环气体的增减与锅炉入口温度的上升和下降相对应进行调节。当锅炉入口温度下降到比前一次入口温度波动下限温度高20~25 ℃时,可再一次装入红焦。在装入的红焦将斜道盖住后,可开始排焦作业,排焦量控制在最小,随着料位上升可适当增加排焦量。从而保证锅炉入口温度稳定。

5.4 当锅炉入口温度上升过高时,通过调整图1 中循环风机出口旁通流量管电动调节阀,直接将循环风机出口的低温循环气体导入干熄炉出口侧的环形烟道,以抑制锅炉入口温度的上升趋势。

5.5 在锅炉点火升压过程中,在蒸汽压力达到3.0~4.0 MPa,关闭减温水,将减温水系统的疏水打开,使减温器内的蒸汽通过喷嘴喉部对φ3mm 喷水孔进行反冲洗,冲洗的蒸汽通过疏水管道排入疏水箱,从而保证减温水流量达到额定流量,提高喷水雾化质量。

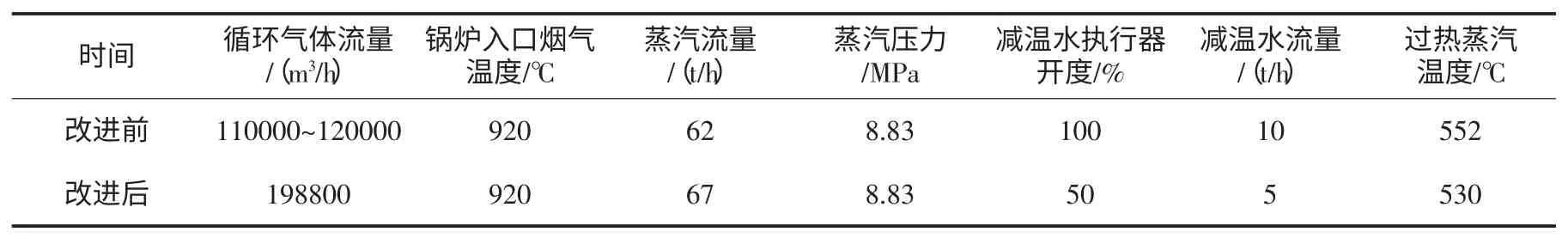

5.6 通过以上技术改进,锅炉运行后,过热蒸汽温度大幅度下降。表1 可知,锅炉在同样入口烟气温度和蒸汽压力的情况下,技术改进后,循环气体的流量达到了设计流量198800 m3/h,蒸汽达到设计流量67 t/h,减温水流量由原10 t/h 减少至5 t/h,蒸汽温度得到有效控制在530 ℃左右。

表1 技术改进前、后锅炉参数比较表

6 结束语

干熄焦锅炉正常生产中,过热蒸汽温度的变化都有一定的规律,其控制范围必须符合干熄焦工艺的设计要求。对某一个参数的调节,可能会影响其他参数的波动,一般情况下从某一参数出现非正常的变化,可以预测干熄焦系统内部发生的变化。

因此加强对循环气体流量及锅炉入口烟温监控和管理非常重要。

[1]潘立慧.魏松波.干熄焦技术[M],北京:冶金工业出版社,2005.

[2]黄新元.电站锅炉运行与燃烧调整[M],北京:中国电力出版社,2007.