一起空压机组喘振的原因与分析

2013-07-18王延召赵建信

王延召,赵建信

(安阳钢铁股份有限公司制氧厂,河南安阳 455004)

1 过程及现象

2012年1月19日,炼钢9#炉计划检修,根据生产安排,2#23500制氧机组系统利用此段时间停车检修。1月19日20:31,检修已基本结束,接到开车通知后,系统冷启动开车;在送气过程中,就地操作人员听到机组声音异常,微机显示机组振动数值明显升高,综合各种现象判断机组发生了喘振,迅速对空压机紧急停车处理。

2 事故分析

2.1 运行状态

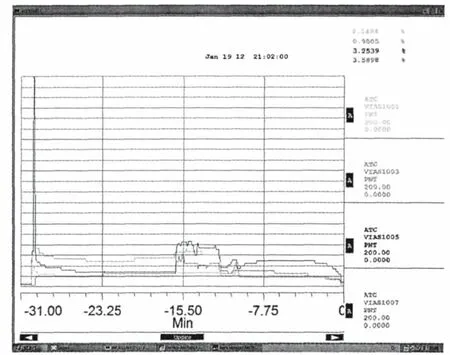

通过调取该时段压缩机运行曲线,发现压缩机的确运行情况异常,具体过程见图1。

图1 加载、喘振过程的曲线

从图中可以看出,放空阀、导叶、机组压力等参数均大幅波动,符合喘振的现象。

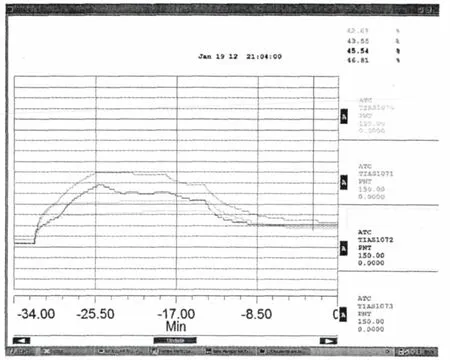

从图2中可以看到,空压机振动值有所升高,但都未达到报警值。

查看轴温曲线,轴温变化正常,没有异常升高;通过以上曲线看出,停车操作很及时,未对压缩机造成大的损害。

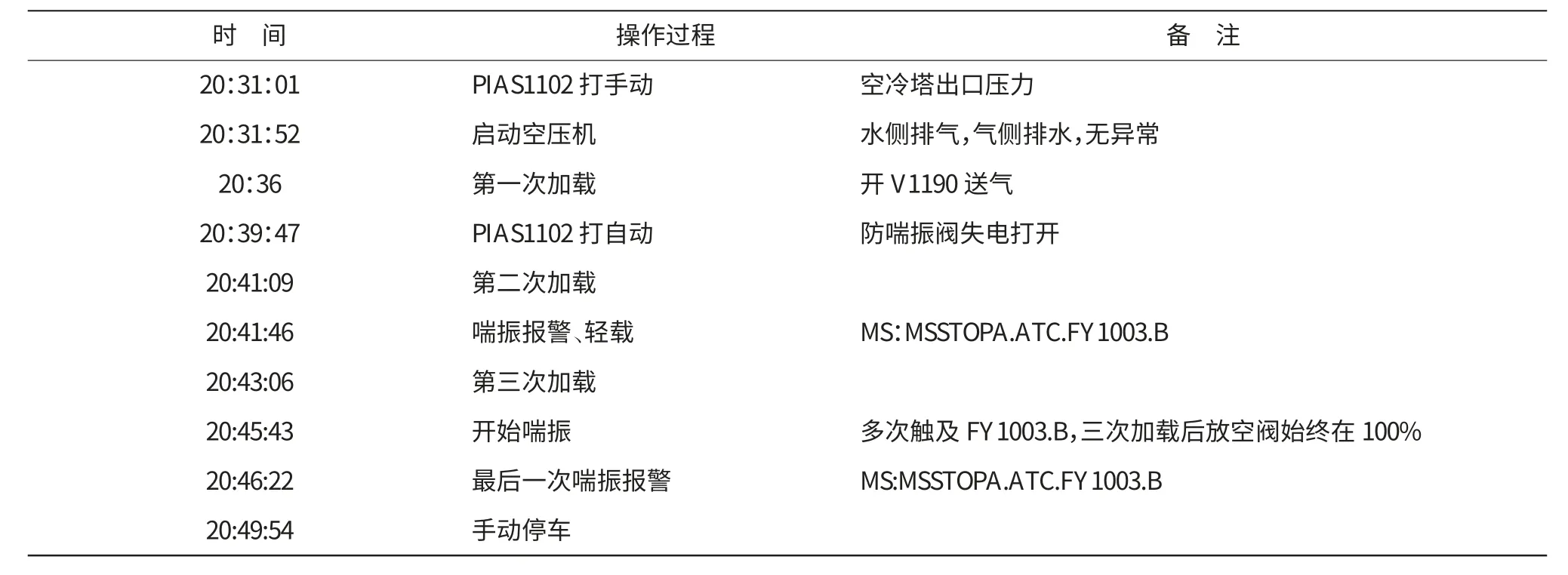

2.2 开车过程

开车过程见表1。

2.3 机械参数

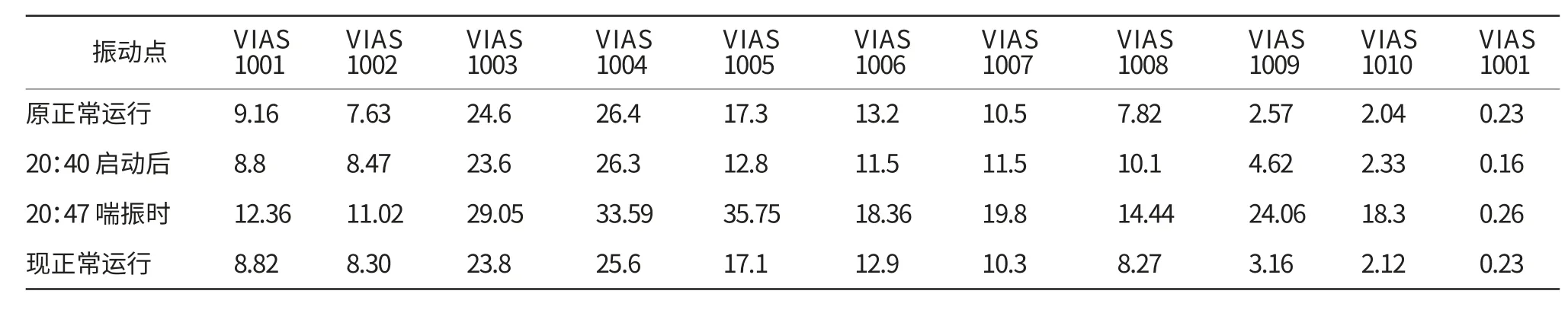

(1)振动、位移(振动:报警50μm、联锁102 μm;位移:报警±0.9 mm、联锁±1.1 mm)见表2。

(2)轴承温度(电机轴温报警:85℃、联锁95℃;压缩机轴温报警90℃、联锁120℃)见表3。

图2 振动曲线

图3 轴温曲线

表1 开车过程

表2 振动、位移

表3 轴承温度

3 现场检查

停车后,根据可能造成事故的原因,进行了检查,检查结果如下:

(1)打开空气过滤器下层的人孔,检查进口管道无异物堵塞。

(2)检查放空管线,无异常。

(3)检查各级疏水阀无水漏出,地脚螺栓无松动。

(4)检查防喘振阀,发现执行机构传动杆断裂。

4 处理

及时调取备件,现场紧急处理,将防喘振阀整体更换,更换完毕,对防喘振阀进行调试,调试正常后开车。

5 小结

造成这次事故主要有以下两个方面的原因:

(1)空压机喘振FY1003.B故障联锁,只会使空压机轻载,而不能联锁停车;当此时放空阀损坏不能打开时,会造成压缩机超压,如果停车操作不及时,将会对空压机造成巨大损害。建议对喘振联锁作如下修改:当空压机发生喘振后,喘振持续5 s,仍未消除,则联锁停车。

(2)执行机构的传动杆较细,材质强度不够。在2010年1月29日的一次检修过程中,检查旧防喘振阀阀体时发现阀体锈蚀严重;检查传动杆断裂处发现有1/3的截面是旧痕迹,2/3是新断面。

在今后的工作中,应加强操作人员对喘振现象的认识,增强对喘振事故的应对能力,发现异常振动、异常声响现象,应果断对压缩机进行停车操作。