制粉优化控制在中间储仓式制粉系统上的应用

2013-07-18张大鹏

赵 华,王 琴,李 平,吴 铭,张大鹏

(马鞍山钢铁股份有限公司热电总厂,安徽马鞍山, 243000)

1 引言

制粉系统是电厂燃煤发电机组重要辅助系统之一,其主要作用是磨制合格的煤粉,保证锅炉燃烧需要,包括直吹式和储仓式两类。中间储仓式制粉系统是将磨煤机磨好的煤粉先储存在煤粉仓中,根据锅炉负荷需要,煤粉经煤粉仓由给粉机送入炉膛进行燃烧。这种制粉系统的特点是磨煤机的出力不受锅炉负荷实时限制、始终维持在自身的经济运行点运转。在以往的生产运行中,都是由运行人员根据磨煤机进出口压差和磨煤机出口温度来控制给煤量及冷热风门的开度。由于磨煤机运行工况不是恒定不变的,运行人员必须根据工况随时调整进煤量及冷热风门开度,因此,不可避免会出现磨煤机内煤多、煤少、磨煤机出口温度过高、过低的现象,影响制粉系统经济、安全运行,同时也增加了锅炉燃烧的不稳定性。

马钢热电总厂根据近几年来制粉系统实际工况,决定对老区2#炉制粉系统进行优化改造。经过3个月的设计调试,目前优化后的2#炉制粉系统运行良好,达到了预期目标。

2 制粉系统优化控制原理介绍

2.1 核心处理器部分

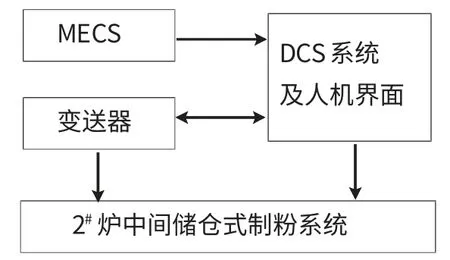

如图1 所示,制粉自动优化控制系统采用MECS(模拟)高级算法控制软件,将其运行于专用的智能控制器上,通过MODBUS 通讯从DCS 系统取得制粉系统运行参数,经MECS(模拟)高级算法控制软件组态的算法计算后再将控制指令发送到DCS 系统去控制制粉系统的设备,使系统结构灵活,调试方便,控制算法不受DCS 软件限制,不占用DCS 系统资源。

图1 制粉优化控制原理图

2.2 逻辑控制器部分

2#炉制粉系统优化控制包括四个调节对象,分别为给煤机变频器调节、热风门调节、冷风门调节和磨煤机再循环风门调节,完成对磨煤机负荷,磨煤机入口负压,磨煤机出口温度三个对象的调节,并设有必要联锁和保护。

2.2.1 磨煤机负荷的准确判断

由于无法实现对磨煤机内部存煤量(负荷)的在线测量,磨煤机负荷判定只能由负荷特征量间接完成,其中最常用的负荷特征量有磨煤机进出口差压、磨煤机电流和磨煤机噪声负荷。但这些负荷特征量对负荷的表现通常是不一致的、不稳定的,如图2 所示,压差由于其非线性只能对负荷的极端情况进行判断;磨煤机电流与负荷存在非单值对应关系;磨煤机噪声也存在饱和现象,同时存在着因钢球添加量和因环境产生的噪声漂移。

因此,为了精确测量磨煤机负荷,2#炉制粉优化系统采用的模糊识别技术,模拟给出综合磨煤机负荷量,将磨煤机最大磨电流对应负荷定义为50%,通过磨煤机电流、噪声负荷和差压之间在线运行过程中的相互校正,克服了单一表征量的非线性和钢球添加量及煤质对磨负荷测量的影响,保证了负荷测量的长期稳定性和准确性。

图2 磨煤机负荷关系

2.2.2 磨煤机负荷控制系统

制粉系统给煤量的调节是制粉系统最大的难点,因涉及诸多因素,各个调节量之间的相互影响也很大。制粉优化控制系统使用了分层次、变参量解耦等高级控制算法,以磨煤机进出口负压为限制值和最终优化目标,在进出口压差不超限的情况下,以调节磨煤机出口温度为副条件,以调节磨煤机负荷为主条件,并引入了磨煤机出口温度的超限调节功能,如图3 所示。

图3 制粉优化控制逻辑原理图

因此制粉优化控制系统能根据制粉系统的启动、正常运行、停机等不同工况,控制磨煤机内存煤量在设定范围,以确保磨煤机不会出现空磨、满磨、堵磨等异常工况,提高制粉系统运行效率,实现在相同煤粉细度下磨制相同量的煤粉所耗的电量更少,从而使机组运行的经济性得到提高。控制制粉系统进煤量主调节手段是调节给煤机,由于给煤机的非线性非常强,不同煤种条件下,即使输出相同的指令也会有非常不同的煤量输出,实际生产中进煤量调节比较困难。本系统使用串级控制算法,使得给煤机的煤量能够实现平稳调节。

2.2.3 磨煤机出口温度控制系统

磨煤机出口温度控制系统能根据制粉系统的启动、正常运行、停机等不同工况,控制磨煤机出口温度在设定温度值。当磨煤机出口温度超限时,启动联锁程序打开冷风门、关闭磨煤机热风门。

磨煤机出口温度控制系统的主调节量是给煤机的煤量,由给煤量来实现其粗调节功能,而其细调节是由热风门、磨煤机再循环风门联合进行反向调节实现的,在控制方案上引入了变系数解耦矩阵,使这一复杂的控制对象得以实现稳定的自动控制。

2.2.4 磨煤机入口负压控制系统

磨煤机入口负压控制系统能根据制粉系统的启动、正常运行、停机等不同工况,控制磨煤机入口负压在设定定值上,当热风门、磨煤机再循环风门开度已经达到极限时,系统自动进入负压调节,切除温度调节功能,但温度联锁功能继续有效。

磨煤机入口负压控制系统的主调节手段是热风门、磨煤机再循环风门作为后备调节手段。由热风门、磨煤机再循环风门同向调节实现负压的调节。在控制方案上引入了风门流量变系数,在不同的风门开度使用不同的动作量,使磨煤机入口负压控制稳定。

3 制粉优化控制系统的调试

在调试过程中,系统运行中主要参数设定如表1。带下划线数据为可调节数据,运行人员根据煤质的变化、给粉机转速的变化,调节设定数据。

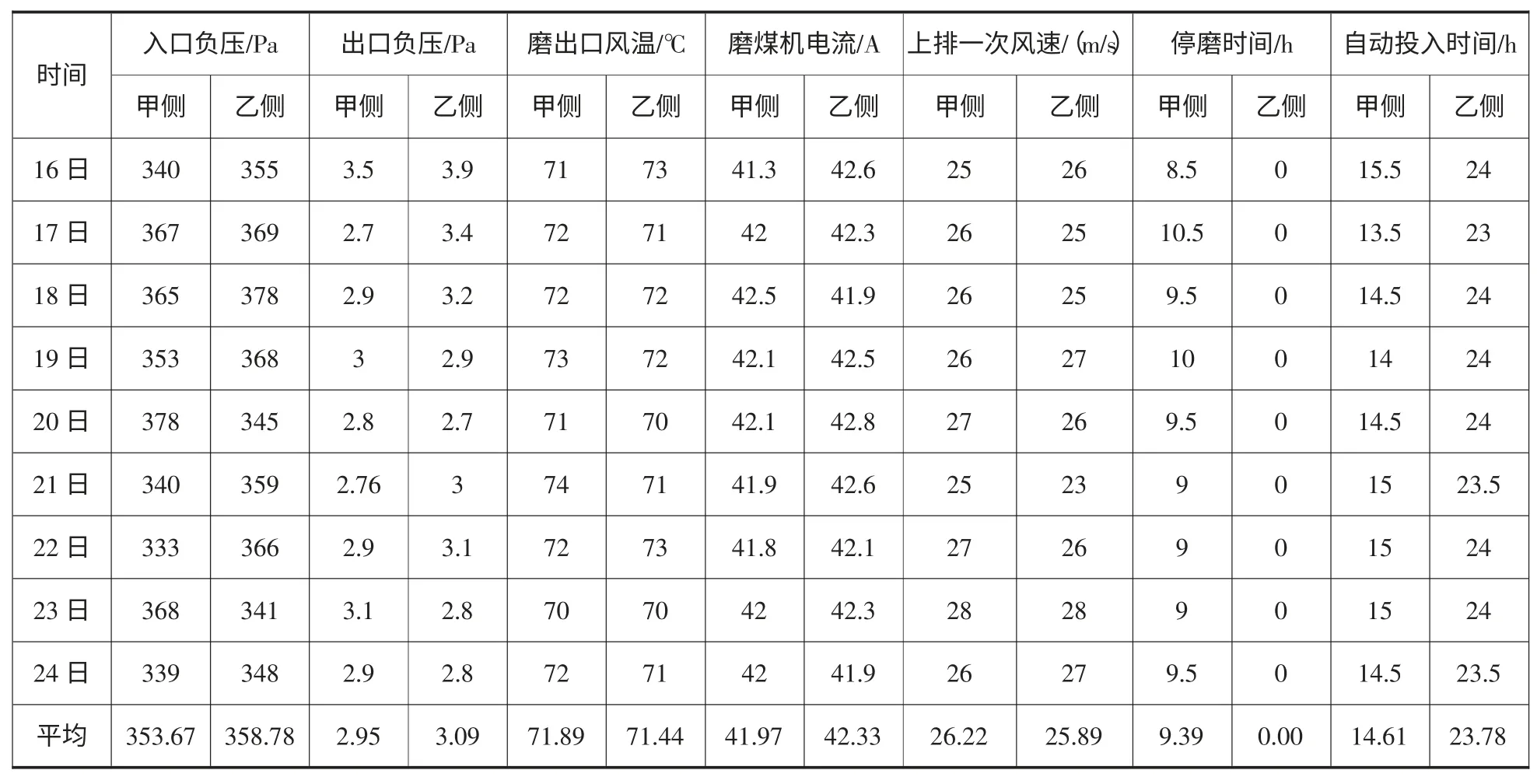

调试过程数据统计如表2。

表1 主要参数设定值

表2 2#炉甲、乙侧制粉系统自动运行数据统计表(2011 年12 月16~24 日)

我们将制粉系统自动投入运行纳入锅炉专业管理内,每班对自动运行情况进行记录。根据2011 年12 月16~24 日连续对制粉系统运行参数进行统计,可以看出,甲乙侧制粉系统入口负压控制在设定-350±50 Pa 以内、磨煤机出口温度、一次风速控制在设定值。

结果分析:经过近两周调试运行后,制粉系统自动投用率接近100%,锅炉的制粉出力明显增强,每班停磨时间达3 h 以上,制粉单耗经计算明显降低。

4 制粉优化控制系统的再优化升级

经进一步分析研究,基于原有调节控制对象,我们通过加入排粉机预旋流风门、排粉机入口冷风门、排粉机入口热风门、排粉机入口混合风门、排粉机入口风门、磨入口混合风门的控制,实现了排粉机出口风压即入炉一次风速的控制,同时还实现制粉系统的一键程控启停功能。

4.1 排粉机出口风压的控制

对于2#炉的乏气送粉系统,维持排粉机出口风压正常是保证送粉管道及煤粉燃烧器正常工作的必要条件,排粉机出口风压降低,一方面会引起管内积粉容易造成一次风管堵塞或积粉自燃,另一方面由于煤粉气流提前着火还将引起燃烧器喷口烧坏等异常;排粉机出口风压过高,煤粉在炉内的着火将推迟影响锅炉燃烧的稳定性。

4.2 制粉系统一键程控启停功能

制粉系统经优化之后全部实现了自动控制,为制粉系统的一键启停提供了可能,具体步骤说明见表3。

表3 制粉系统一键程控启停功能

经过对一键启停进行的调试和完善,达到了预期目标,实现了停磨倒风操作规范化、标准化,降低了人为操作的失误率,确保操作过程平稳,最大程度降低对燃烧的影响,同时也增加了运行人员停磨降耗的积极性。

5 结束语

制粉优化控制系统投入运行以来,运转良好,基本实现了制粉自动控制,保证了磨煤机出力最大化,最大限度避免了由于人为原因导致空磨、满磨和燃烧扰动等异常运行工况,制粉系统运行效率得到明显提高,降低了制粉电耗和设备损耗,提高了机组经济效益,同时升级改造后的制粉系统更便于一次风速的自动控制,有利于各个火嘴的出力均匀,锅炉燃烧稳定性得到提升。