一种双酚A型环氧树脂固砂性能的室内研究

2013-07-18姚俊波向兴金舒福昌林科雄李玉光

姚俊波,向兴金,,舒福昌,,林科雄,罗 刚,李玉光,王 珊

(1.长江大学石油工程学院,湖北武汉430100;2.湖北荆州汉科新技术研究所,湖北荆州434000;3.中海油研究总院,北京100000)

一种双酚A型环氧树脂固砂性能的室内研究

姚俊波1,向兴金1,2,舒福昌1,2,林科雄2,罗 刚2,李玉光3,王 珊3

(1.长江大学石油工程学院,湖北武汉430100;2.湖北荆州汉科新技术研究所,湖北荆州434000;3.中海油研究总院,北京100000)

针对油井在生产过程中的出砂问题,选取了一种双酚A型环氧树脂ER1用于化学固砂实验,研究了其化学式及主要反应机理,并在室内测试了ER1固砂体系的性能。结果表明,在60℃下选用40~80目干燥石英砂、固化剂GN加量为1.2%、ER1树脂加量为4.5%、偶联剂KH550加量为0.2%、固化时间为24 h的条件下,散砂固结体的抗压强度为12.3 MPa,空气渗透率为12.9 md,煤油渗透率为4.1 md。固结体样品能够抵抗地层水、泥质等的混入,有较好的耐酸碱等介质的能力,在大流量长时间水的冲刷下没有散砂被冲出。

双酚A型环氧树脂;反应机理;化学固砂;性能研究

大多数油井在生产过程中都面临着出砂问题。出砂问题经常出现在油气开发储层和注水层,在松散的砂岩地层更容易发生,散砂流入井筒会产生许多危害,如腐蚀阀门和管道,堵塞输油管道,砂粒容易在封隔板处积累造成金属隔板变形失效。每年由于出砂问题引起的清理和修井工作都会导致开采效率降低,造成巨大的经济损失[1]。作者在室内考察了一种新型的双酚A型环氧树脂ER1体系用于化学固砂的效果,拟为其在油井化学固砂中的应用奠定理论基础。

1 环氧树脂ER1结构式及反应机理

环氧树脂ER1是一种常用的双酚A型环氧树脂,常温下为红棕色油状液体,是由双酚A与环氧氯丙烷在氢氧化钠的催化作用下缩聚、最终生成两端基为环氧基的双酚A型环氧树脂,其结构式如下[2]:

图1 两端基为环氧基的双酚A型环氧树脂ER1结构式Fig.1 Structural formula of ER1,a BPA epoxy resin with epoxy groups in both ends

双酚A型环氧树脂ER1使用的固化剂为胺类衍生物GN,常温下为淡黄色液体。根据Shechter等提出的氨基加成反应机理,可以认为ER1树脂固化过程中存在如下3个主要反应(图2)[3]:

图2 双酚A型环氧树脂ER1固化过程中的3个主要反应Fig.2 Three main reactions during resin ER1 consolidating

胺类试剂对环氧树脂的固化作用按亲核加成机理进行,每一个活性氢打开一个环氧基团生成一个羟基,生成的羟基的氢又打开另一树脂分子中的环氧基,从而促使树脂发生分子内及分子间的缩聚反应,形成稳定的立体型网状结构进而固化,这种结构非常稳定,在200℃高温下都很难断裂。当散砂表面附着这些试剂时,存在于砂粒中的硅醇键Si-OH与树脂分子中的羟基反应脱去一分子水后交联,再通过上述3种反应形成立体网状结构,将散砂固结成为有一定强度的固结体[4]。基于ER1树脂的这种性能,在室内将其用于化学固砂研究。

2 实验

2.1 岩心固结体的制作

采取拌砂法制作固结体,按散砂的质量比加入固砂试剂。对固化剂加量(0.8%~2%)、ER1树脂加量(3%~7%)、偶联剂KH550加量(0.2%~1%)3个因素进行正交实验[5],得到最优的固砂基本配方:固化剂加量为1.2%、ER1树脂加量为4.5%、偶联剂KH550加量为0.2%,在此条件下,固结体样品具有最优的抗压强度和渗透率。每次实验均按照相同工艺制作3个样品测性能,取平均值。具体步骤如下:

(1)筛选40~80目的石英砂并干燥;

(2)依次将固砂试剂加入石英砂中搅拌均匀;

(3)将混好试剂的散砂放入5 cm×5 cm×5 cm正方体模具中压实;

(4)将模具置于60℃的烘箱中固化成型。

2.2 固化时间对固化效果的影响

按基本配方制作6份相同的固结体,放入60℃烘箱中,固化不同时间,测定固结体抗压强度及气液相渗透率,确定最优固化时间。

2.3 润湿及含泥质情况对固化效果的影响

模拟地层润湿条件测定环氧树脂固化效果,在干燥砂粒中分别按砂粒质量的2%、5%、7%、10%加入地层水,搅拌均匀后按照基本配方制作固结体样品,测定固结体抗压强度。常见砂岩中粘土含量约为15%,在干燥砂粒中分别混入10%、15%、20%的粘土,与石英砂混匀后按照基本配方制作固结体样品,测定固结体抗压强度。

2.4 大排量水冲砂对固化效果的影响

大排量水冲砂实验用恒流泵测试在模拟地层流体流动情况下,散砂固结体出砂情况。冲砂用固结体按基本配方60℃下烘24 h制作成Φ2.5 cm×5 cm的规格。冲刷流量设定为30 m L·min-1,时间为24 h,冲砂过程中水压保持在2 MPa左右,采集固结体末端水样,滤纸过滤后取滤纸上的湿砂干燥后称重,以出砂率作为评价标准。

2.5 酸、碱等腐蚀性试剂对固化效果的影响

按基本配方制作一定量的固结体,在60℃下烘24 h成型。将固结体分别在10%盐酸、10%烧碱、柴油、饱和盐水溶液中浸泡30 d,期间观察固结体是否松垮,30 d后取出干燥,测其固结强度、渗透率及冲砂出砂率。

3 结果与讨论

3.1 固化时间对固化效果的影响(图3)

图3 固化时间对固结体抗压强度的影响Fig.3 The effect of consolidation time on consolidation body′s compressive strength

从图3可知,树脂固化反应开始于4~8 h,至24 h时反应较为完全,在32 h、48 h时抗压强度虽有一定提升,但幅度较小,因此,可以认为该树脂在24 h时固化完全。固化24 h制作的固结体的抗压强度为12.3 MPa,空气渗透率为12.9 md,煤油渗透率为4.1 md,表明固结体有着良好的抗压强度、抗折强度,能够承受油层中各种地层压力的影响,其渗透率也能够为油层中的各种液体提供通畅的流通孔道。

3.2 润湿及含泥质情况对固化效果的影响(表1)

表1 地层润湿及含泥质情况下ER1树脂固化效果Tab.1 Consolidation efficiency of resin ER1 when mixed with water and clay

通常在润湿的地层中,常用的呋喃树脂、酚醛树脂等固化效果会明显降低甚至无法固化。从表1可知,在散砂润湿的情况下,固结体抗压强度下降较小,树脂固化效果良好,表明ER1树脂体系能够适用于润湿地层;散砂中混入粘土后,细粘土颗粒增加了颗粒表面积,粘土颗粒与部分试剂结合,一部分散砂表面无法接触到树脂,从而固化不充分,抗压强度下降较大,在分别提高固化剂GN和ER1树脂加量至6.5%和1.5%后,混入15%粘土的固结体样品抗压强度从6.8 MPa提高至9.3 MPa,因此,在粘土含量较高的地层中,需要适当增加固化剂用量。

3.3 大排量水冲砂对固化效果的影响

经过24 h大排量长时间的冲刷后,固结体外观保持良好,固结体样品末端产出水中含砂干重为0.09 g,固结体冲砂前干重为36.32 g,固结体的出砂率仅为0.25%,表明ER1环氧树脂固砂体系有良好的抗冲刷能力。

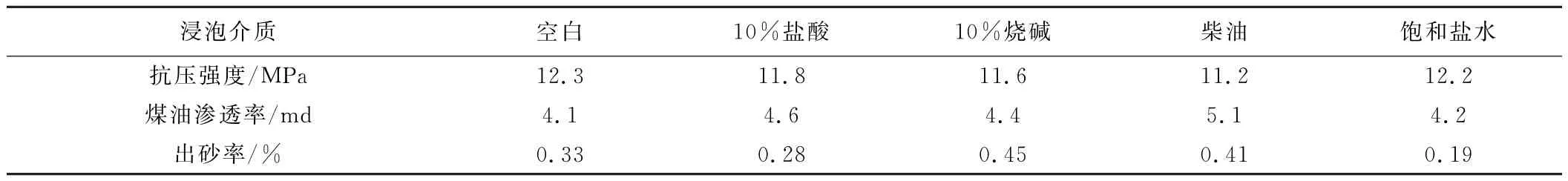

3.4 酸、碱等腐蚀性试剂对固化效果的影响

表2 固结体浸泡实验结果Tab.2 Results of immersion experiment for consolidation body

在浸泡期间,所有固结体均未出现松散现象。从表2可知,用ER1树脂固化的固结体在柴油中浸泡30 d后抗压强度降幅最大,为1.1 MPa,说明柴油对固结体腐蚀程度最大,在其它3种介质中浸泡后其抗压强度略微降低;经过一段时间浸泡后,固结体内部被少量溶蚀,造成其渗透率略微升高,但幅度不大;浸泡后的固结体出砂率均低于0.5%,可以认为ER1环氧树脂固砂体系有较好的抗酸、抗碱、抗盐、抗腐蚀能力。

4 结论

(1)选用40~80目干燥石英砂,在固化剂GN加量为1.2%、ER1树脂加量为4.5%、偶联剂KH550加量为0.2%、60℃下固化24 h的条件下,制作的固结体样品有最佳的抗压强度和渗透率。

(2)水分的混入对ER1体系固化有一定的影响;大量的泥质混入会明显影响ER1固化效果,增加固化剂用量可以提高固结体抗压强度。

(3)在长时间大流量、一定压力的水的冲刷下, ER1体系固化的固结体几乎没有散砂被冲出,表明ER1固砂体系有良好的抗冲刷能力。

(4)ER1固砂体系在10%盐酸、10%烧碱、柴油、饱和盐水浸泡后其抗压强度和渗透率变化很小,表现出较好的抗酸碱、抗盐和抗腐蚀能力。

目前,双酚A型环氧树脂主要用于模具的粘合,在化学固砂中很少使用,这是由于其本身的粘度较高,流动性较差,而且价格高于传统的树脂,在一定程度上限制了其在油井化学固砂中的使用,降低其生产成本、提高固砂效率将会为解决油井出砂问题带来新的曙光。

[1] 孙曼灵.环氧树脂应用原理与技术[M].北京:机械工业出版社, 2002:26-31.

[2] El-Sayed Adbel-Alim H,Al-Awad M N,Al-Homadhi E.Two new chemical components for sand consolidation techniques[J].SPE 68225,2001.

[3] 王任芳,李克华.硅烷偶联剂在树脂固砂中的应用[J].试采技术, 1999,20(1):37-38.

[4] 潘赳奔,郑伟林,商祥毅,等.适用于开发后期的CYL-1型液固两相防砂材料研制[J].油田化学,2002,19(2):115-117.

[5] 刘廷栋,王乃昌,许鑫平.环氧树脂的固化机理[J].热固性树脂, 1989,(2):38-48.

Indoors Laboratory Study on Chemical Sand Consolidation of A Kind of BPA Epoxy Resin

YAO Jun-bo1,XIANG Xing-jin1,2,SHU Fu-chang1,2,LIN Ke-xiong2,LUO Gang2, LI Yu-guang3,WANG Shan3

(1.Petroleum Engineering College,Yangtze University,Wuhan 430100,China;2.Jingzhou Hanc New-Tec Research Institute,Jingzhou 434000,China;3.CNOOC Research Institute,Beijing 100000,China)

In order to solve the problem of sand production which most oil wells face,ER1,a BPA epoxy resin,has been chosen for chemical consolidation experiment,the chemical formula and main reaction mechanism of this resin has been studied.And the performance of ER1 consolidation systems are determined indoors.When the consolidation body for dry quartz sand of 40~80 mesh is obtained at 60℃under the optimum consolidation conditions as follows:amount of consolidation agent GN of 1.2%,amount of resin ER1 of 4.5%,amount of coupling agent KH550 of 0.2%,consolidation time of 24 h,its compressive strength,permeability to gas,permeability to kerosene is 12.3 MPa,12.9 md,4.1 md,respectively.And the consolidation body sample can tolerate formation water and clay to some degree,and has a good resistance to acid and alkali.There is no friable sand washed out after large flow and long time water scouring.

BPA epoxy resin;reaction mechanism;chemical consolidation;performance study

TQ 323.5 TE 358.1

A

1672-5425(2013)03-0058-03

10.3969/j.issn.1672-5425.2013.03.015

2013-01-13

姚俊波(1989-),男,湖北襄阳人,硕士研究生,主要从事油田化学方面的研究,E-mail:yaojunbobo@sina.com;通讯作者:向兴金,教授。