集中供暖智能监控系统的设计与实现*

2013-07-18冯杰伟王玉梅

冯杰伟,王玉梅,季 涛

(1山东轻工业学院 山东济南 250353;2潍坊学院 山东潍坊 261061)

引言

随着集中供暖事业及计算机技术的飞速发展,目前我国的集中供暖系统监控系统有了较广泛的应用。文献[1]介绍了利用一种较简单的集中供暖管网监控系统,为操作人员调节管网运行状态提供资料及数据;文献[2]介绍了一种集中供暖全网监控系统,能对集中供暖系统进行整体监控,分析系统运行工况,并根据运行情况及室外气温预测之后时刻的供热量;文献[3]主要介绍了一种校园集中供暖系统的管网监控装置,装置的核心控制器件为单片机,系统加入了分时控制功能;文献[4]介绍了一种市区集中供暖监控系统,系统覆盖范围较广,采用ADSL+VLAN+GPRS的组网方式及VB+SQLserver2000的技术手段,组建了一套比较完善的监控系统,能够实现供暖系统运行数据的实时检测、储存处理分析等。

目前大多数监控系统只能实现实时监测功能,无法科学地计算热负荷及设备运行参数,系统可靠性差,节能率较低,缺少有效地控制调节理论与方法。基于以上现状,在充分分析我国的热网特点及集中供暖用热特点的基础上,本文介绍了一种集中供暖智能监控系统。

1 系统概述

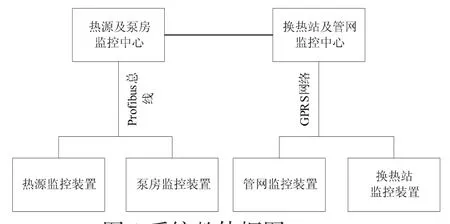

本集中供暖智能监控系统要实现的功能主要有:热源(锅炉)的自动监控、管网的自动监控、用户热负荷的实时调节、循环泵及补水泵的自动监控。系统的主要组成有:热源(锅炉)监控装置、泵房监控装置、管网监控装置及监控中心,如图1所示。

图1 系统整体框图

2 监控中心

监控中心由两台工控机组成,二者之间通过双网卡通信。工控机抗冲击、抗振动、抗电磁干扰及防尘等特性使其比普通计算机更适合应用于工业领域。监控中心主要实现对热源、泵房、管网的运行状态的监测及控制,通过计算模型计算得到整个系统的最佳运行参数,通过通信网络控制各控制装置,完成系统运行的调节。

监控中心的一台PC机运行锅炉及泵房监控软件,监控锅炉房及泵房内现场装置等设备的运行状态;另一台PC机运行智能管网监控软件,监控热网系统,并采集管网监控装置的供暖数据及室内外温度,两台PC机相互通信,对锅炉和泵房及管网设备的运行参数进行计算,实现对系统供热的监控调节。本系统在锅炉房及泵房监控软件中嵌入热源及泵房运行控制模型,根据锅炉、循环泵及补水泵的运行状态及系统用热需求调节设备运行参数,使锅炉、循环泵及补水泵运行在最优状态;在智能管网监控软件中嵌入热负荷计算模型及流量计算模型,根据管网监控装置监测的供暖数据,计算用户的热负荷需求,并根据流量计算模型拟合成流量调节曲线,及时准确的调整管网监控装置[1]。

监控软件能够接收管理人员的控制命令,控制各监控装置,另外还能接收现场控制装置反馈的信息,通过实时显示界面动态仿真的描述供暖系统各辅机的实时运行状态。

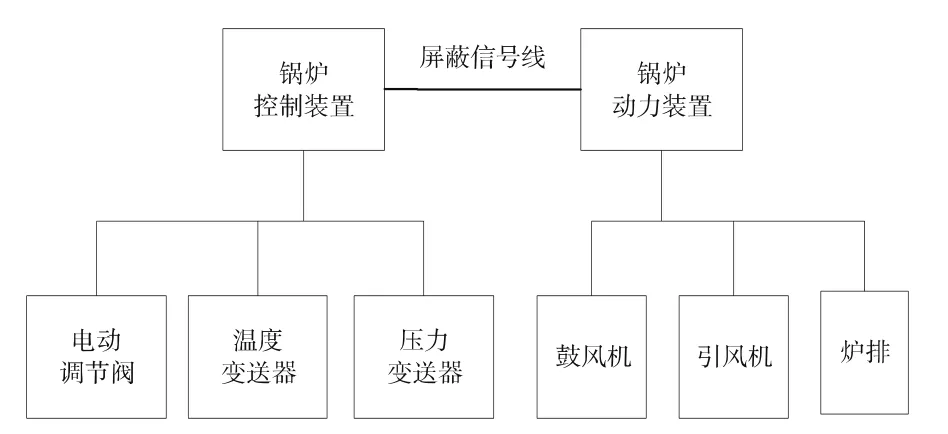

3 锅炉监控装置

锅炉监控装置包括锅炉检测控制柜和锅炉动力柜,检测控制柜与现场检测仪表相连,采集现场的压力、流量、温度信号,根据智能控制算法对锅炉运行参数进行计算;动力柜与锅炉的动力系统即鼓引风机和炉排电机相连,实现电机的变频节电运行。

控制柜及动力柜的具体组成有CPU控制单元、显示单元、开关量控制单元、模拟量处理单元、变频节电单元和现场检测仪表等。本系统锅炉、泵房及管网的控制单元均采用西门子S7-200系列的PLC,显示单元采用的是触摸屏,触摸屏与PLC之间通过标准的西门子PC/PPI串口通信协议进行通信。PLC对压力、流量、温度信号进行转换处理,作为程序控制参数控制锅炉的鼓、引风机及炉排电机、除渣除尘电机的启停及风机风量等。触摸屏实时显示运行参数,现场操作人员可以通过触摸屏对上述设备的运行状态进行设置。现场检测仪表包括温度变送器、流量变送器等,可以将现场的温度、压力及电动执行器信号转换为标准信号传送给PLC。

图2 锅炉监控装置原理框图

锅炉动力装置的主控设备是鼓风机、引风机和炉排电机的变频节电设备。锅炉检测控制柜可将锅炉的运行参数上传到监控中心,监控中心进行实时处理,通过嵌入的计算模型进行分析计算,实现对现场温度、压力、流量等参数的动态显示以及对现场仪表、风机、炉排、除渣除尘机及上煤系统运行状态的监控和调节。监控中心与现场仪表、电气设备配合可实现多变量闭环调节和联锁控制,如鼓、引风机变频控制、给煤机变频控制及上煤联锁控制。现场操作人员可通过手动方式调节系统设备运行状态。锅炉监控装置具有故障报警及超限报警功能,在风机、水泵、上煤系统发生故障及液位、流量、温度、压力等参数超限时进行报警。

4 泵房监控装置

泵房监控装置主要包括循环泵检测控制柜和补水泵检测控制柜及动力配电柜。检测控制系统完成管网各个温度、湿度、压力、运行状态、故障状态等测量点的监测,控制电动调节阀、电机、变频器等执行器件的运行状态;配电柜完成循环泵系统和补水泵系统的控制功能,具有手动和自动运行模式,也有工频和变频运行模式;系统采用量调节方式进行热负荷调节,循环泵为管网内热水流动提供动力,通过调节循环泵转速来实现对管网流量的调节,循环泵控制部分主要实现循环泵转速及运行方式的调节控制;补水泵控制部分采取变频定压补水方式补充失水量进行补充,并对整个管网的补水压力进行设定[2]。

控制柜及动力柜主要由PLC、显示单元、循环泵控制单元和补水泵控制单元构成。PLC采集显示单元的数据以及循环泵和补水泵的电流、电压、频率、转速等数据,并对这些数据进行处理及相应的控制。显示单元由触摸屏和超声波流量计数显表组成,触摸屏主要是实时显示循环泵、补水泵的运行参数,现场操作人员可通过触摸屏对循环泵和补水泵的运行状态进行设置,数显表显示流量计的实时流量及累计流量,并将数据按设定的通信协议传输给CPU控制单元;循环泵控制单元和补水泵控制单元主要有接触器、断路器等大功率控制器件及变频节电器组成,本系统采用多循环泵并联,根据系统需要决定使用台数,控制器件主要实现循环泵的工、变频运行切换及主、备循环泵的切换,变频节电器实现循环泵和补水泵的变频调速控制和电机的平滑启动。

图3 泵房监控装置组成框图

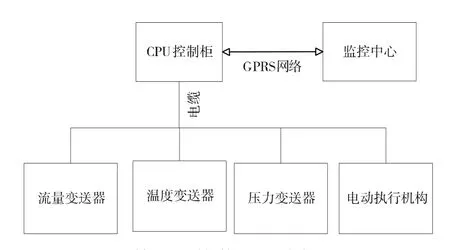

5 管网监控装置

管网监控装置安装在每栋楼的入户处,主要由PLC控制箱、温度变送器、压力变送器、流量变送器及电动执行机构组成,主要完成对管网内供回水水温、压力、流量等参数的检测;热用户热负荷的计算与调节及与监控中心的实时通信等功能。

控制箱主要由控制单元、显示单元、模拟量处理单元及无线通信单元组成。无线通信单元采用的是GPRS无线模块。

现场检测仪表将检测到的温度、压力、流量等信号及电动调节阀的信号通过模拟量输入端口传送到PLC,由PLC进行模数转换,并将温度、流量信号通过GPRS无线通信发送到监控中心,采用Modbus通信协议与监控中心进行通信,监控中心根据热负荷计算模型及流量调节曲线,计算得到建筑物所需热负荷及供水流量,控制调节电动调节阀阀门。

图4 管网监控装置组成框图

分时分区供暖方式是根据每个用户在不同时段的用热需求,设定供热时段及供暖室内温度。本系统在采用分时分区供暖的同时结合气候补偿技术,根据实时室外气温进行热负荷计算,调节热负荷。以学校为例,教学楼与学生公寓的用热时段有着明显的不同。如果能在建筑物内无人期降低供热量,使建筑物保持防冻温度,将会节约大量供热量[3]。系统根据国家规定,设定教学楼白天的室内温度为18℃,夜间为6℃,由围护结构传热公式Q=K×F×(tn-tw)×α,室内供暖温度降低后,可节省大量能源。式中K表示围护结构的传热系数,F表示围护结构的面积,tn表示室内温度,tw表示室外温度。本系统建立了动态热负荷计算模型,并根据供暖系统的滞后性,设定了预热期与预冷期,根据室外实时温度计算得到房间所需热负荷,并利用流量调节曲线,得到对应的供水流量。

管网监控装置触摸屏可以显示的现场运行参数,同时也可以进行系统调节,触摸屏与PLC之间的通信协议为标准西门子PC/PPI串口通信协议。另外现场有手动调节装置可以进行手动的调节阀门开度,保证供暖系统的安全性和可靠性。

6 通信网络

本系统的通信网络由两部分组成:一部分是Profibus-DP总线通信,该部分通信网络链接实现监控中心近距离对锅炉房和泵房的运行状态监控;另一部分是GPRS无线通信,该通信网络链接实现监控中心对分布范围较广的管网的监控。

本系统DP通信网络以标准Profibus电缆为通讯介质,采用典型的两极监控方式,工控机为上位机,PLC为下位机[5]。以上位机为DP主站,下位机为DP从站,主从站之间采用OPC接口标准进行数据通信。通过PLC的DP通信模块EM277对从站设备进行配置,配置软件采用的是西门子公司提供的软件PC ACCESS V1.0 SP3。上位机通过OPC服务器接口与组网的Profibus总线网络进行数据交换,监控中心软件与底层硬件设备通过OPC接口通信进行通信。

本系统的无线数据传输采用GPRS+INTERNET方式。GPRS覆盖范围广,维护成本低,并在使用时做好各种防干扰措施。采用PLC进行数据采集,DTU作为数据传输终端,服务器上的主监控中心对传输的数据进行协议解析,提取有用数据在监控中心显示和存储。

7 人机界面

人机界面是用户和计算机交互的桥梁,通过人机界面,用户需要能够查看及设置设备运行状态。界面的开发不仅要完成程序的操作和功能,而且要是一个人性的人机对话环境,实现对程序的管理。

7.1 触摸屏的组态界面设计

本系统的现场监控装置的人机界面为触摸屏,采用MCGS6.8嵌入版组态软件作为触摸屏的组态软件。锅炉的触摸屏组态界面主要有仪表数据、炉膛负压调整、其他参数设置、数据曲线、参数报警、权限管理等管理界面。管网远程控制装置的触摸屏组态界面主要有监控系统主控制界面、参数设置、室外温度曲线、室内温度曲线、报警信息、实时信息等管理界面。

图5 锅炉监制装置触摸屏组态主界面

7.2 监控中心的组态界面设计

监控中心采用力控组态软件进行开发,该组态软件具有灵活方便的开发界面,提供了多种工程模板和画面模板,功能强大。监控中心的主界面[6]主要有供暖总貌、锅炉、泵房运行情况、系统运行参数、运行数据曲线分析、报表及设备事件记录等。

图6 监控中心组态主界面

8 结束语

本系统已在潍坊学院供暖系统中投入运行,运行结果显示,通过对锅炉辅机及循环泵的变频控制,取得了良好的节电效果;另外通过改造锅炉及对锅炉燃烧及热负荷调节进行科学计算,减少了煤与水的浪费。本系统操作方便,运行稳定,减少了供暖系统工人的劳动强度及工人数量,便于维护与扩展,在集中供热领域有较好的应用前景。◆

[1] 董志国.集中供热管网的监控系统[J].煤气与热力,2005;25(10):19-21.

[2] 薛贵军.城市集中供热计算机监控系统的研究和实现[D].天津:天津大学,2007.

[3] 张重庆,隋新友,张学利,等.校园供暖系统的节能调节与远程监控[J].山东科技大学学报,2010;29(3):69-72.

[4] 邹海燕.博山区供热系统远程监控技术设计与应用[D].济南:山东大学,2010.

[5] 王翘,马明军.基于PLC和GPRS技术的换热站无线远程控制系统[J].电站系统工程,2006;22(3):53-54.

[6] 张华.集中供热远程监控系统的设计与实现[D].大庆:大庆石油学院,2009.