低地板司机室组焊工艺

2013-07-13陈江舟丁洁琼彭剑葛怀普

■ 陈江舟 丁洁琼 彭剑 葛怀普

陈江舟:南车南京浦镇车辆有限公司,工程师,南京 江苏,210031

丁洁琼:南车南京浦镇车辆有限公司,工程师,南京 江苏,210031

彭 剑:南车南京浦镇车辆有限公司,助理工程师,南京江苏,210031

葛怀普:南车南京浦镇车辆有限公司,工程师,南京 江苏,210031

目前,轨道车辆司机室骨架结构主要有无底架开放式和有底架封闭式两种。开放式司机室结构简单,有利于车辆轻量化,但组焊后外轮廓尺寸不易控制,吊运过程中容易变形;封闭式司机室结构复杂,外轮廓尺寸易于保证,吊运过程中不易变形。杭州地铁1号线、苏州地铁1号线、南京地铁10号线与深圳地铁4号线等轨道车辆的司机室结构采用有底架封闭式结构。低地板有轨电车司机室采用有底架封闭式结构,这种结构较复杂,给司机室制造带来一定困难。

1 司机室结构简介

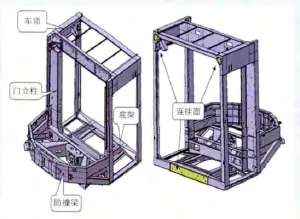

低地板有轨电车司机室为全碳钢焊接结构,由钢板成型后组焊而成,司机室有底架封闭式结构主要由底架、防撞梁、门立柱与车顶组成(见图1)。

2 司机室制造工艺分析

低地板有轨电车司机室与南京地铁10号线轨道车辆的司机室骨架结构类似,车体连挂方式也大致相似,是与车顶安装座和底架端梁通过螺栓相连。

根据制造、运用质量问题统计分析和过程失效模式及影响分析(PFMEA),司机室组焊及连挂时出现的问题如下。(1)司机室连挂面与底架端梁、车顶安装座贴合不严、间隙大,即司机室或车体连挂面的平面度可能超差;(2)司机室的连挂螺栓孔与车体的连挂螺栓孔对不齐,导致连挂失败;(3)司机室骨架与外接设备(玻璃钢面罩、门、车钩、防爬器等)装配存在问题。

针对低地板有轨电车司机室组焊问题,采取相应工艺措施:一是制作司机室连挂面整体样板。整体样板采用机加工制作,保证整体样板平面度和连挂孔位置相对;司机室总成时,采用样板组装焊接,交检时采用样板检测。二是采用分解模块化方式。将司机室分解成4大模块分别进行组焊后,再将4大模块组合进行司机室总成组焊,提高了生产效率和质量,将司机室焊接变形分解到各个模块进行控制,有效控制了部件尺寸和质量。三是严格执行过程控制。在底架、防撞梁、车顶、门立柱组焊完成后,对其进行检测,不合格部件不得进入司机室总成。四是司机室总成、检测完后,采用样板对司机室外接设备安装座进行空间定位和组焊,保证外接设备顺利安装。

3 司机室模块化组焊工艺

司机室组焊采用模块化工艺,将焊接变形分解到各个模块上进行有效控制,既可节约时间、增加效率,又可保证质量。司机室组焊分为防撞梁、底架、车顶、门立柱和司机室总成5道工序。

(1)防撞梁(见图2)组焊。防撞梁位于司机室前端,碰撞时起缓冲吸能作用。模块重点控制后端宽度、上平面的平面度、外侧面的外轮廓度。组焊中与组焊后采用外轮廓样板检测外轮廓度,采用检测平台检测上平面的平面度。组焊完成后按图纸尺寸对部件进行检测,合格后进入下道工序。

图1 司机室有底架封闭式结构组成

图2 防撞梁

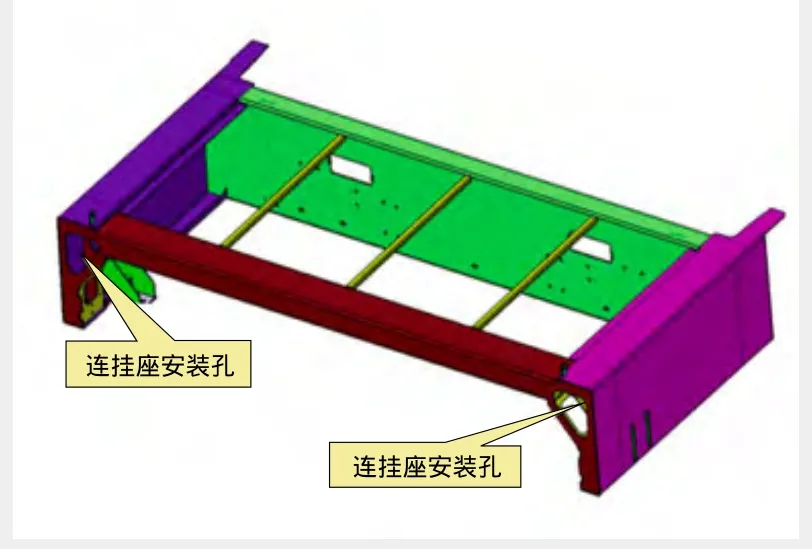

(2)底架(见图3)组焊。司机室底架由车钩安装座、防爬器安装座、端梁、横梁和纵梁等小部件组成,先将各小部件组焊好后再进行底架的总组焊。底架位于司机室下端,起承载支撑作用。模块重点控制2个防爬器的安装座位置、车钩安装座与防爬器的安装座位置、端梁连挂面的平面度和对中。组焊中与组焊后采用样板检测各小部件的形位公差,采用检测平台检测平面度与高度。组焊完成后按图纸尺寸对部件进行检测,合格后进入下道工序。

(3)车顶(见图4)组焊。司机室连挂座与车顶安装座采用螺栓连接。模块重点控制司机室车顶的2个安装孔间距及车顶上下平面的平面度,其对司机室连挂至关重要。组焊中与组焊后采用样板检测各部件的形位公差,采用检测平台检测平面度与高度。组焊完成后按图纸尺寸对部件进行检测,合格后进入下道工序。

(4)门立柱(见图5)成型和组焊。司机室有4根门立柱,焊接工作量较小,模块重点控制折弯成型后的尺寸。

图3 底架

图4 车顶

图5 门立柱

(5)司机室总成。司机室总成是将防撞梁、底架、车顶、4根门立柱与连接件等模块组焊成一体,保证其尺寸和质量至关重要。以司机室车顶和底架连挂等外接设备接口作定位基准,采用一体化工装进行司机室总成组焊,将司机室车顶连挂安装座与司机室端梁采用螺栓固定在一体化工装上,保证连挂面尺寸精度。组装完成后进行检测,合格后施焊。焊接采用对称焊,焊后待司机室完全冷却后松开夹具。

司机室骨架上安装有很多外接设备,外接设备通过连接件与司机室骨架相连,因此对连接件的定位尺寸要求较高。为避免司机室焊接变形影响连接件定位尺寸,连接件焊接在司机室总成工序之后,其焊接对司机室影响较小,并能满足外接设备的准确安装。

司机室总成完成后,对司机室整体尺寸进行测量,测量在水平检测平台上进行,待检部位处于自由状态下。重点关注部位是与司机室骨架连挂的接口尺寸(车顶接口尺寸、底架接口尺寸、侧门接口尺寸、车钩和防爬器接口尺寸、玻璃钢面罩接口尺寸)。

4 结束语

低地板有轨电车司机室涉及到的零部件有上百种。从单件到小部件再到大部件,直至司机室总成,需要进行大量焊接,整个司机室为全焊接结构。因此,司机室各部件因焊接变形导致出现的外轮廓尺寸严重超差和外形扭曲问题,给司机室与外接设备的连接带来困难。

通过对司机室及其各部件的分析,总结出一套模块化组焊工艺,在保证焊接质量的同时,实现了对司机室及其部件的焊接变形精确控制,保证了司机室各部件的装配尺寸和司机室的外轮廓尺寸。

[1]王炎金. 铝合金车体焊接工艺[M]. 北京:机械工业出版社,2011.

[2]于红,宋兴华. CRH380BL型高速动车组司机室模块化组焊工艺[J]. 金属加工,2012(2):50-52.