低地板车空调风道送风均匀性仿真与优化

2013-07-13叶佳龚继如

■ 叶佳 龚继如

叶 佳:南车南京浦镇车辆有限公司动车设计部,工程师,江苏 南京,210031

龚继如:南车南京浦镇车辆有限公司动车设计部,工程师,江苏 南京,210031

城市轨道交通对城市建设与发展起着重要作用。低地板车作为国内新型交通工具,在极大缓解交通压力的同时,还具备乘车环境舒适等优势,发展前景广阔。良好的气流组织是改善客室热舒适性的关键因素[1-2]。送风风道出风均匀性直接决定了车内气流组织的优劣,但由于车辆纵向空间较长,不进行优化难以实现均匀送风。传统送风方式是通过车顶两侧散流器送风,但气流送入客室内仍具有较大风速,导致乘客有吹风感,影响乘坐舒适性。在低地板车采用中顶网孔静压送风方式,大面积送风区域可降低送风风速,且能够确保车辆气流均匀性,提高乘坐舒适度。然而,该送风方式在装车后调整难度大,试验成本高,国内相关研究相对匮乏。因此,有必要在设计前期对低地板车送风均匀性进行仿真优化,达到指导风道设计的目的。基于计算流体力学(CFD)理论,以国内某型低地板车送风道为研究对象,对其送风道送风均匀性进行仿真优化,可为低地板车送风道设计提供理论依据。

1 送风道结构

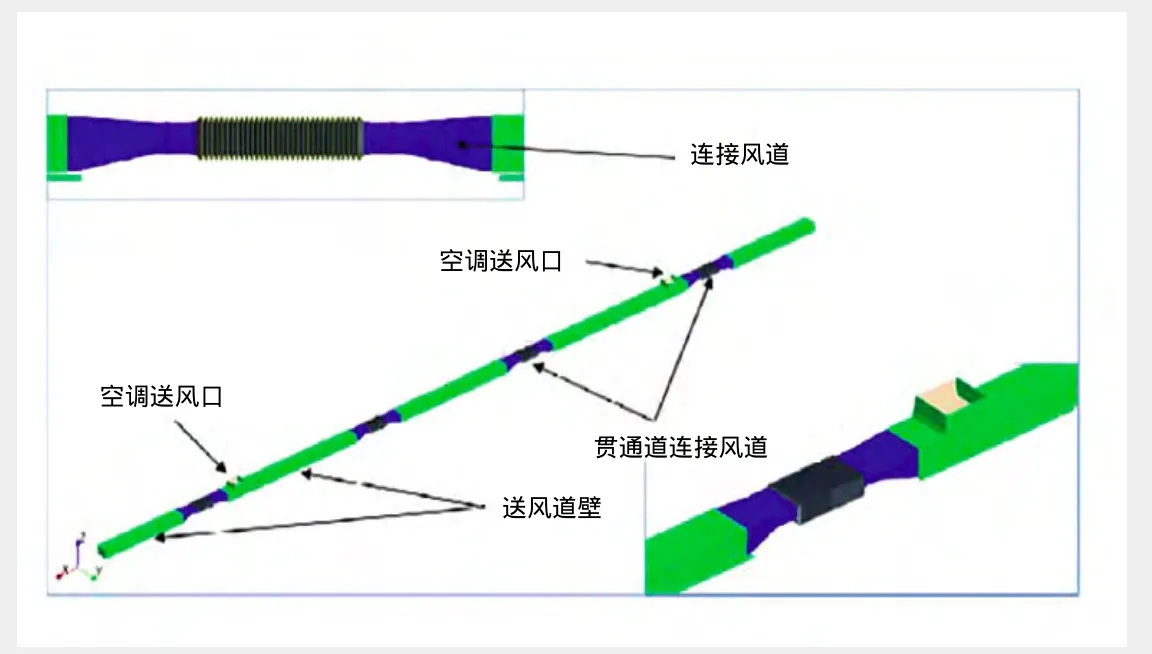

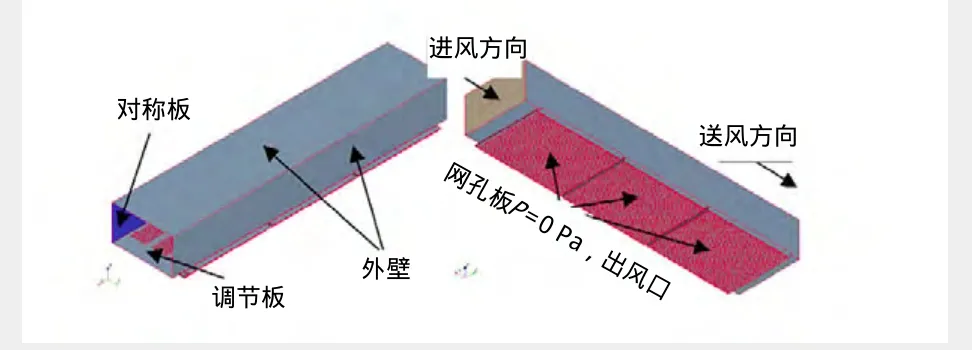

国内某型低地板车送风道安装在车辆顶部,由若干模块通过贯通道上部连接。两台安装在客室模块顶部的空调机组为送风道提供风量。送风道顶部设置与空调机组对接风口,底部与客室顶板送风口对接。送风道几何外形沿车辆纵向中心线对称,总长度约25 m。送风道三维模型见图1。

1.1 静压送风

空气在风道内流动时,其静压垂直作用于管壁。静压箱具有压力平衡作用,不同断面上具有不同压力的空气在静压箱中进行压力平衡,形成一定静压值,并在静压箱送风口转换为动压,以一定速度射出,达到均匀送风的目的[3]。

1.2 网孔板送风

网孔板送风常用于对温度、风速及气流分布均匀性要求较高的空调系统中。在送风道尺寸不可变化的条件下,网孔板可作为末端局部阻力调节器平衡各处阻力。气流通过网孔板速度衰减快,扩散效果好,因而送至客室的气流速度较为均匀。

1.3 前期设计方案

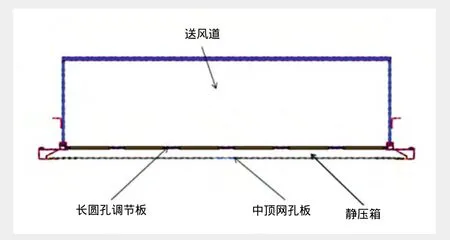

结合上述两种送风方式,在送风道出风位置(即客室顶部中央)安装网孔板,为实现静压送风,在网孔板上方设置长圆孔调节板,将风道下方隔成封闭的扁形静压箱。处理过的空气从空调机组下送风口进入风道,通过长圆孔调节板后速度降低,在静压箱内气流部分动压转化为静压,经过中顶网孔板后气流速度再次衰减,均匀性进一步提高,最终送入客室内。中顶网孔静压箱结构见图2。

图1 送风道三维模型

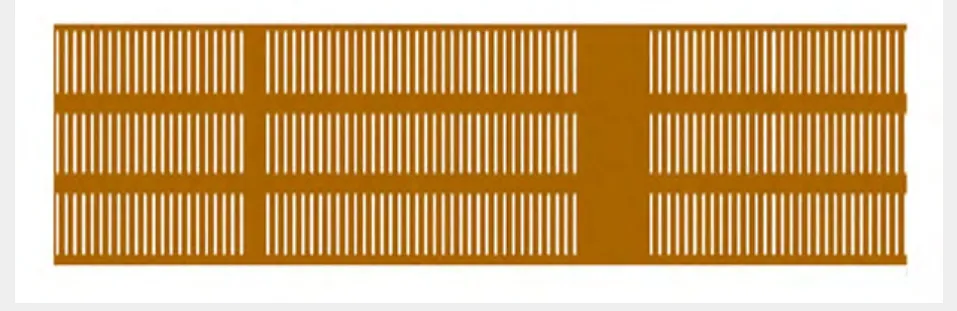

根据以上送风原理,若能保证气流通过上层长圆孔调节板压力平衡,即可获得整车较好的送风均匀性。因此,设计合适的长圆孔调节板是优化调整过程的关键一环。设计前期将调节板长圆孔在空间范围内全部均等分布(见图3)。

2 优化方法

静压风道送风是实现均匀送风的有效手段。然而,由于静压箱尺寸偏小,气流沿风道流速过大,使得气流动压不能有效转化为静压,造成静压箱各区域压力失衡,显著影响静压箱压力平衡效果。在前期设计方案基础上,通过适当封堵长圆孔,可增加相应位置局部出风阻力,导致动压较大区域压力损失,使静压各处压力重新平衡,有助于整个风道风量重新分配。

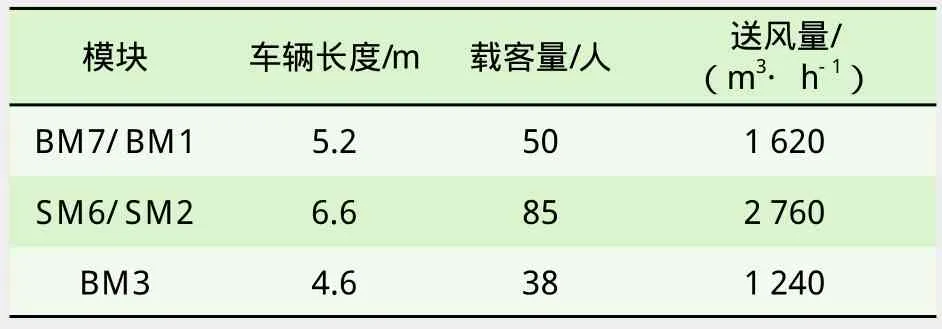

2.1 风量分配

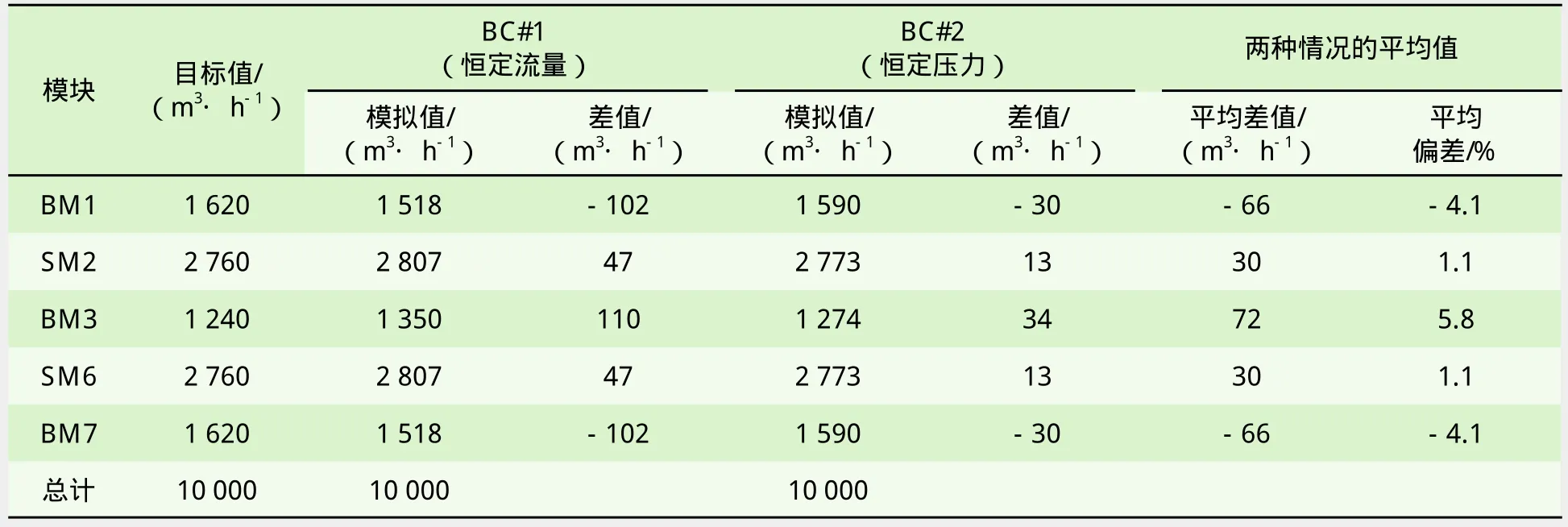

为合理评价出风均匀程度,以送风道模块为单位,根据单个模块长度与风道总长度比例平均分配风量。将该风量记为目标值,以供仿真优化参考。考虑到车体隔热壁热损失、太阳辐射和乘客散发热负荷,计算得到各模块目标送风量(见表1)。其中,模块BM1与BM7、SM2与SM6几何结构相同,因此各项计算值也相同。

2.2 仿真计算

采用软件包STAR-CCM+v.6.02进行风道性能的CFO模拟。将物理问题描述为数学问题的过程中,首先需作相关简化假设,进而建立相关物理变量的微分方程,最后在相应定解条件下求解微分方程。建立送风风道物理模型而作的相关简化如下:

(1)风道几何对称,沿对称面将三维模型一分为二,取其中一半模型分析,将计算模型尺寸降低;

(2)采用相同厚度与阻力特性的多孔介质模板替代风道中顶网孔板。

求解计算中采用的主要模型与相关假设如下:

(1)静止RANS,采用分解气流求解方法;

(2)Realizable型k-ε双层湍流模型,采用所有y+壁处理;

(3)14 ℃(送风道内部)稳定的空气密度。

2.2.1 边界条件

空调机组送风截面分布不均,根据以往设计经验,实际运行条件在两类极限条件(恒定压力和恒定风量)之间。因此,对以上两类条件分别进行模拟,以期预测送风道性能。两类边界条件分别为:

(1)每个送风口截面流速恒定,提供总风量为10 000 m3/h(简称为BC#1);

(2)每个送风口截面压力恒定,提供总风量为10 000 m3/h(简称为BC#2)。

2.2.2 多孔介质模型

受限于网格数量与质量,车顶孔板送风按实际结构建模难度较大。多孔介质边界条件可通过设置孔板惯性阻力与黏性阻力对孔板进行简化,从而有效解决上述问题。为获得网孔板阻力特性,按比例截取某段风道进行模拟,物理模型见图4。

图2 中顶网孔静压箱结构

图3 长圆孔调节板

表1 各模块送风量分配

图4 多孔介质物理模型

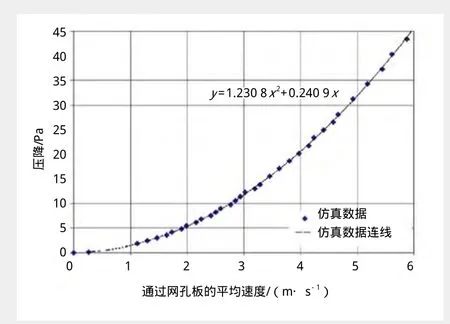

气流通过网孔板产生的压降与过流速度的二次方满足一定关系。为拟合压降与速度关系,需在多孔介质模型进风口增加背压,并以较小步长递增,使出风口流速相应变化。气流压降与出风口流速关系见图5。惯性阻力与黏性阻力可通过该二次项关系式计算获得,进而进行多孔介质边界条件设置。

3 优化结果

3.1 长圆孔调节板分布

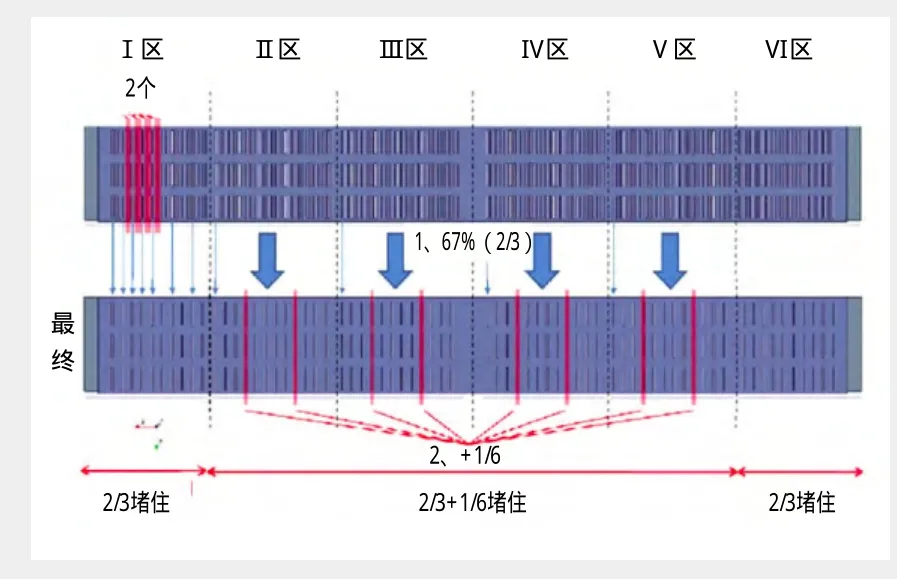

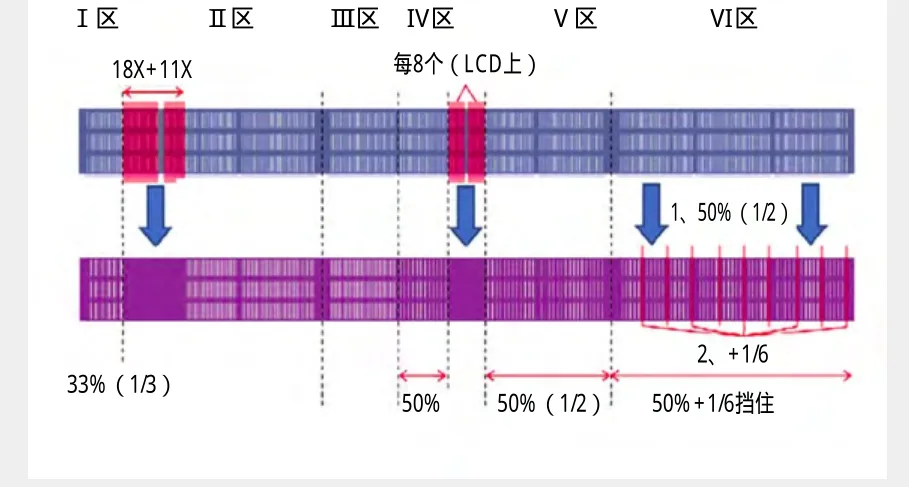

风道各模块中,SM2、BM3与SM6靠近风道与空调机组对接风口,该处气流动压大,在静压箱相应位置压力难以平衡,需对该模块长圆孔调节板进行优先调节。BM1与BM7位于风道端部,气流流经该区域阻力损失最大,动压相对较小,若保证以上三个模块阻力损失平衡,可不必调节BM1与BM7。经过多次仿真试验,得到实现均匀送风的优化方案。

图6、图7分别给出了优化方案中模块SM2与BM3长圆孔分布。图6中,模块BM3纵向平均分为六个区域,总开孔面积缩减为原方案的2/3,在此基础上,第二—第五区域再封堵1/6长圆孔。图7中,模块SM2第一区域开孔面积缩减为原方案的1/3,其他区域开孔面积缩减为1/2,在此基础上,右侧区域再封堵1/6长圆孔。由于内饰安装需要,红色区域全部封堵不再提供风量。模块SM6与SM2调节方案相同。

3.2 送风均匀性

两类边界条件(BC#1和BC#2)下的各模块风量模拟值及目标值见表2。由于是对半风道进行仿真,为作统一比较,将相应模拟风量加倍得到全车模拟风量。两类边界条件下相应风量的平均值可近似认为是空调实际运行时的送风量,通过与目标风量的偏差衡量送风均匀程度。

图5 网孔板的模拟压力损失曲线

图6 模块BM3上长圆孔布置优化

图7 模块SM2上长圆孔布置优化

表2 BC#1和BC#2条件下车辆模块上送风分配结果

从表2可以看出,两类边界条件分别仿真得到的各模块送风量偏差较小,证明仿真结果具有较好的可靠性。实际送风量与目标送风量最大偏差不超过5.8%,送风均匀性良好,符合工程要求。

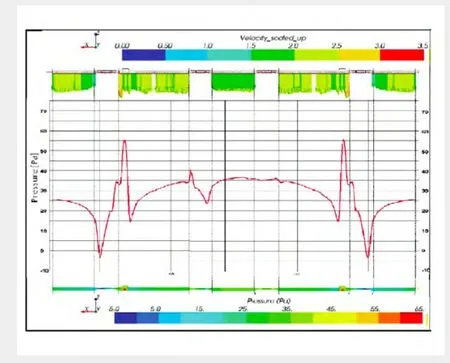

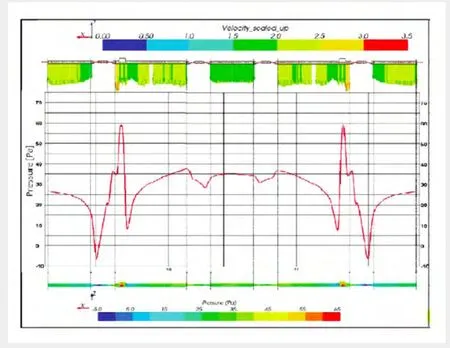

3.3 速度与压力分布

出风速度是衡量出风均匀性的另一客观指标。图8、图9分别给出了两类边界条件下的送风道出风速度和压力。从速度分布来看,两类边界条件下风道各段出风速度分布趋势基本相同,大部分区域控制在1.5~2 m/s,靠近进风口出风速度略高,约为2.5 m/s,符合《客车空调设计参数》[4]对送风口风速的要求。从压力分布来看,在靠近进风口处压力波动幅度较大,其他各处压力变化趋势较为平缓,与设计方案中对长圆孔调节位置一致。

图8 BC#1情况下送风速度和压力

图9 BC#2情况下送风速度和压力

4 结论

利用仿真方法对低地板车空调风道气流组织和送风均匀性进行分析优化,得出以下结论:

(1)通过恒定风速与恒定风压两类边界条件进行仿真计算能够更加趋近于实际情况;

(2)通过多孔介质模拟网孔送风能够较准确地反映实际情况;

(3)在网孔板上部设置长圆孔调节板形成静压箱,通过适当封堵长圆孔能够实现均匀送风。

[1]ASHRAE.ASHRAE Standard 62. Ventilation for Acceptable Indoor Air Quality. American Society of Heating[A].Refrigeration and Airconditioning Engineers,1989.

[2]连之伟,刘蔚巍.空调房间气流组织与人体热舒适[J].建筑热能通风空调,2006,25(5):22-26.

[3]谈越明.静压式送风风道的结构分析及试验研究[J].铁道车辆,2001,39(6):11-14.

[4]TB 1951—1987 客车空调设计参数[S].