纯桉木纯杨木与桉杨组合实木复合地板性能比较的研究

2013-07-12龙海蓉周定国

龙海蓉,周定国

(南京林业大学木材工业学院,江苏 南京 210037)

实木复合地板以实木拼板或单板为面层、实木条为芯层、单板为底层制成的企口地板和以单板为面层、胶合板为基材制成的企口地板,以面层单板或者基材确定地板的名称。近年来由于实木复合地板的尺寸稳定性好,既可以有效地抵抗因环境温度或湿度的变化而引起的地板翘曲变形和开裂现象,又保持了实木华贵的观赏性能,独特清晰的自然纹理等优点,还为目前森林资源短缺的局面开创了一个新的解决途径,近年来,实木复合地板受到了广大的消费者的喜爱[1]。

我国木材资源短缺,已经成为不争的事实。为了缓解我国天然林短缺的矛盾,我国正在大力发展人工林。桉树、杨树等速生树种已经在我国广泛的栽种,目前关于桉树的研究主要集中在纸浆造纸[3]、胶合板胶合性能的研究[4]、单板层积材的研究[5]、桉树复合胶合板的研究等几个方面[6];而关于杨树的研究则主要集中在杨木胶合板、细木工板、中密度纤维板和刨花板等人造板生产与杨木实木拼板等当中。同时,在杨木改性制造密实化板材、单板层积材(LVL)和人造薄木等高性能、高附加值的利用方面也取得了突破[7]。同时杨树作为生产纸浆的主要原料,得到广泛的研究与利用。由于桉树和杨树都有其自身的优缺点,目前关于桉木与杨木复合结构胶合板性能的研究比较还很少[8],为了更合理的把桉木和杨木单板用于实木复合地板的生产,本文通过设计不同的桉杨组坯方式,研究比较了纯桉木、纯杨木与桉杨组合实木复合地板的性能,旨在为桉杨的合理利用提供理论依据。

1 材料与方法

1.1 材料

树种:国产毛白杨(Populus tomentos),产地是山东临沂市,树龄约15 a,旋切单板厚度为1.8 mm,密度0.43 g·cm-3;国产尾叶桉(Eucalyptus urophylla),产地广西,树龄约10 a,旋切单板厚度为1.8 mm,密度0.47g·cm-3;桦木(Betula L.),产地是东北大、小兴安岭、长白山及华北高山地区,树龄约25 a,旋切单板厚度为2.00 mm,密度0.52 g·cm-3。

材料均为山东新港集团股份有限公司提供,单板的含水率均在5%~9%之间。单板规格均为600 mm×600 mm。

胶黏剂:三聚氰胺改性脲醛树脂胶,由山东临沂泰尔有限公司生产,其中胶的粘度为27 pa·s-1,固体含量为54.26%,固化时间为3 min,pH 值为9.2。涂胶是添加20%的面粉。

1.2 试验方法

1.2.1 地板基材试验方法

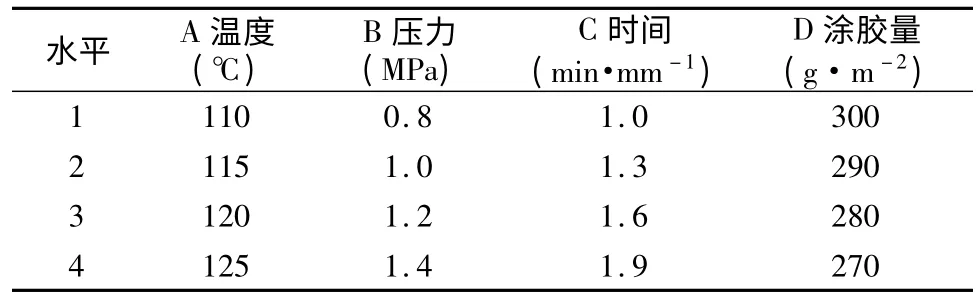

采用正交试验方法,以热压温度、时间、压力和涂胶量为4个因素,同时设置四个水平见(图1),以胶合强度为正交实验的指标,探求基材的最佳工艺参数[9]。选择1.8 mm 厚的单板,按照如下的正交实验表(如表1),压制7 层的全桉、全杨和桉杨复合地板基材,其中桉杨复合是按照桉杨间隔的组坯方式。实验结果按照国家标准GB/T17657-1999《人造板及饰面人造板理化性能检测方法》中的Ⅱ类胶合板的要求进行胶合强度性能的测试。

表1 正交试验表

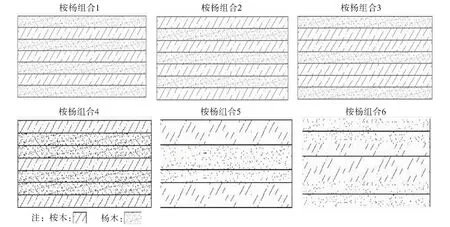

1.2.2 复合地板试验方法

按照正交实验得出的工艺参数制7 层全桉和全杨的地板基材,同时按如下的桉杨组坯方式(如图1)压制7 层桉杨复合地板基材,然后陈放48 h,砂光,再贴2 mm 厚的桦木表板,贴面的工艺参数为热压温度115℃,热压时间10 min,热压压力1.2 MPa,涂胶量是130 g·m-2。贴面完成以后再放置48 h,然后按照《GB/T 18103-2000 实木复合地板》进行静曲强度、弹性模量、翘曲度和浸渍剥离情况的分析。桉杨复合地板基材组坯方式如图1 所示。

图1 桉杨复合地板基材组坯方式

1.3 试验设备

100T-200T 型平板硫化压机,WDS-10C 型人造板力学试验机、QND-4B 型涂-4 杯、M288528型台式酸度计、精度0.01 g 的电子天平、HH-4 型数显恒温水浴锅、F202 型电热恒温干燥箱、精密裁板锯。

2 结果与分析

2.1 基材热压的最优工艺参数

经过正交试验,按照极差分析法,可以得到全桉、全杨及桉杨基材热压的最佳工艺参数如下:

全桉基材热压的最优工艺参数是:涂胶量290 g·m-2,热压温度是115℃,热压时间是1.9 min·mm-1,压力是1.4 MPa;

全杨基材热压的最优工艺参数是:涂胶量270 g·m-2,热压温度是115℃,热压时间是1.9 min·mm-1,压力是1.0 MPa;

桉杨复合基材的最优热压工艺参数是:涂胶量280 g·m-2,热压温度是115℃,热压时间是1.9 min·mm-1,压力是1.2 MPa;

2.2 实木复合地板性能的结果与分析

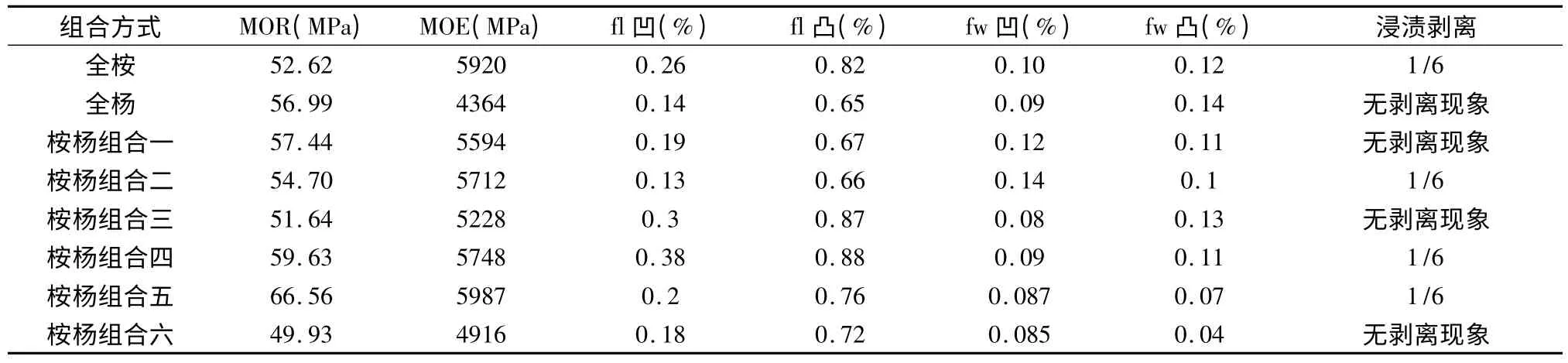

表2是桉树、杨树和桉杨复合实木复合地板按照国标《GB/T 18103-2000 实木复合地板》检测出的各项性能结果。从表中可以看出,桉树、杨树和桉杨复合实木复合地板的各项性能都能够达到GB/T 18103-2000 中的要求的各项性能,翘曲度国标要求是:宽度方向凸翘曲度fw 凸≤0.2%,宽度方向凹翘曲度fw 凹≤0.15%,长度方向凸翘曲度fl 凸≤1.00%,长度方向凹翘曲度fl 凹≤0.50%;浸渍剥离的国标要求是:胶层开胶的累积长度不超过该胶层的1/3;静曲强度国标要求是≥30 MPa;弹性模量国标要求是≥4 000 MPa,由此可知,桉树、杨树和桉杨复合均可以成为很好的地板基材,均可以得到性能较好的实木复合地板。

表2 复合地板性能比较

2.2.1 静曲强度和弹性模量的比较

人造板受力后就会造成一定的弯曲,这种情况,就叫“静曲”,“静曲强度”就是人造板在受力弯曲到断裂时它所能承受的压力强度,用MPa 来表示;材料在弹性变形阶段内,正应力和对应的正应变的比,就叫做弹性模量,弹性模量是衡量物体抵抗弹性变形能力大小的尺度。影响实木复合地板静曲强度的因素有:中板的质量,中板本身的“静曲强度”和“弹性模量”对地板的这两项指标影响很大。并且,整板要比拼板好;表板和背板的质量,表板和背板的质量对地板的“静曲强度”和“弹性模量”的贡献要大于其它中板;地板结构,地板基板的各层中板交叉纵横相贴,并且各层中板的厚度和结构都会影响“静曲强度”和“弹性模量”;胶合强度,由于地板各层中板的特点不同,当胶合成一体时才能发挥对外力抵抗和变形恢复的能力。因此,胶合质量对这个指标的贡献至关重要。含水率,细胞壁是构成木材的骨架物质,也是“静曲强度”和“弹性模量”的主要来源,如果含水率较高,纤维素分子之间水分子的数量就会增加,会增大纤维素分子之间的距离,降低纤维素分子间的结合力,减少细胞壁物质对外力的抵抗作用,从而降低了实木复合地板的“静曲强度”和“弹性模量”。反过来,如果含水率过低,木材内水分子在纤维素之间移动困难,会使木材变脆,从而降低了地板的“静曲强度”和“弹性模量”。

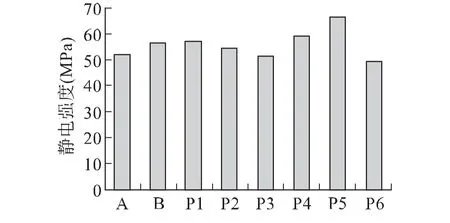

从图2可以看出,所有的实木复合地板的静曲强度都很高,最小的也接近50 MPa,即是桉杨组合六,最大的静曲强度接近67 MPa,即是桉杨组合五。桉杨组合六和组合五的区别是,基材结构的区别和中板质量的区别,在组合五中,中间3 层都是杨木单板,在组合六中中间3 层层单板是桉木,由于杨木是一种材质较软,柔性较大的材料,桉树是一种材质较硬的材料,所以组合五中的静曲强度比组合六中的静曲强度大一些。

图2 静曲强度的比较

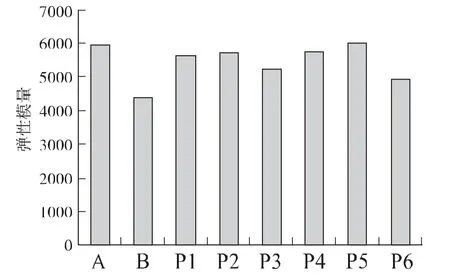

从图3可以看出全杨的实木复合地板的弹性模量最小,只有4 364 MPa,全桉、桉杨组合一、桉杨组合二、桉杨组合三、桉杨组合五都比较接近,桉杨组合六比较接近5 000 MPa,由此可以看出弹性模量跟材料本身的性能有关,由于桉树的材质较杨木的材质硬,所以其弹性模量大于全杨,组合六中表层两层都是杨木,故其弹性模量较小。

图3 弹性模量的比较

2.2.2 翘曲度的比较

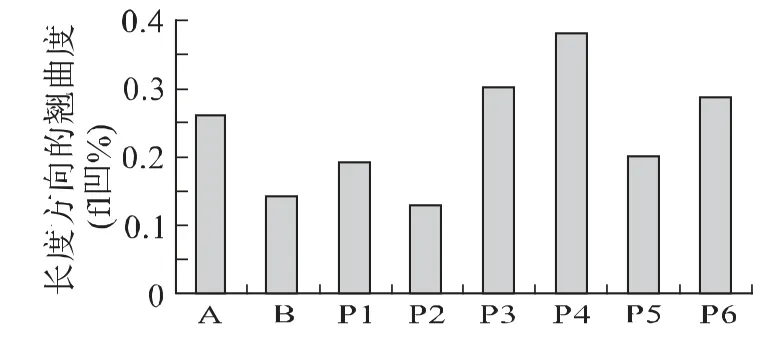

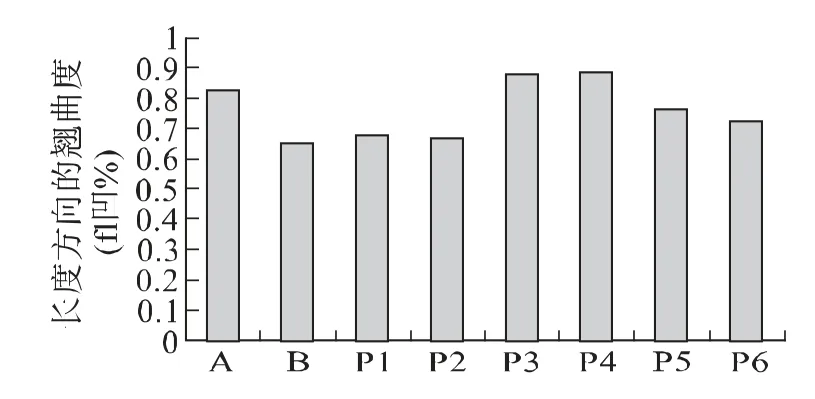

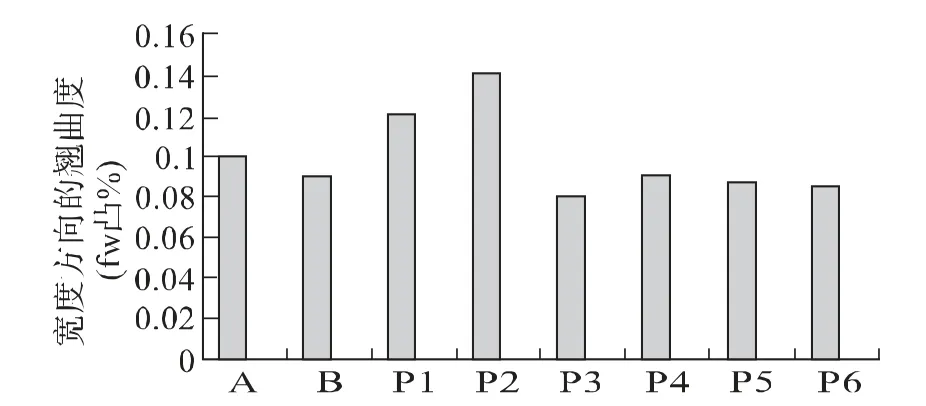

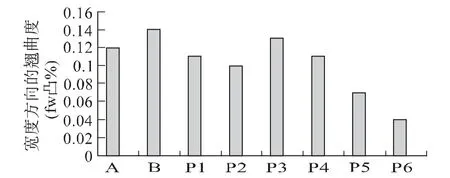

由于胶合板采用单板纹理纵横交错的组坯方式,有效地控制了因木材各向异性而引起的变形。然而,由于需在胶合板基材上覆贴不同树种的表层桦木单板,破坏了地板的对称结构以及各层单板的不完全等同性、干燥内应力和热压内应力等,使得多层实木复合地板比较容易翘曲变形[10]。同时地板结构、单板划刀痕和延长毛坯养生时间都会对实木复合地板的翘曲度有影响[11]。从图4可以看出,长度方向凹翘曲度均小于国标0.5 的要求,其中桉杨组合四的翘曲度最大,桉杨组合二的翘曲度最小。从图5可以看出,长度方向凸翘曲度均小于国标1.0 的要求,其中桉杨组合四的翘曲度最大,全杨的翘曲度最小。从图6可以看出宽度方向凹翘曲度均小于国标0.15 要求,其中桉杨组合二的翘曲度最大,桉杨其他的组合方式和全桉、全杨都比较接近。从图7可以看出,宽度方向凸翘曲度均小于国标0.2 的要求,其中桉杨组合六最小,其他组合都比较接近。总之,各种组合的板材的翘曲度都能达到国标的要求,且各种组合的各方向的翘曲度差异不大。

图4 长度方向凹翘曲度的比较

图5 长度方向凸翘曲度的比较

图6 宽度方向凹翘曲度的比较

图7 宽度方向的凸翘曲度比较

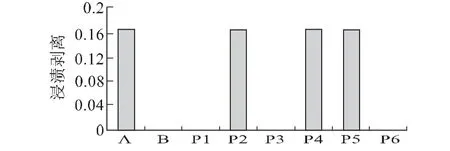

2.2.3 浸渍剥离的比较

实木复合地板的浸渍剥离主要影响因素有含水率控制、表板加工、芯板加工、涂胶工艺、热压工艺等因素[12]。在本实验中,影响各个组合的浸渍剥离因素主要是组坯方式和表板与芯板的接触面。从图8可以看出全杨、桉杨组合一、桉杨组合三、桉杨组合六的6 块检测试件均没有浸渍剥离现象,其他的组合方式浸渍剥离度均是1/6,从组坯方式可以看出,剥离的试件均是以桉木作为基材面板,与贴面的桦木单板直接接触。而未剥离的均是以杨木单板作为基材面板,与贴面的桦木单板直接接触的。说明材质较软的杨木和材质较硬的桦木之间的接触性优于材质较硬的桉木和桦木。

图8 浸渍剥离情况比较

4 结论

通过试验,可以得出以下结论:

(1)桉杨复合生产实木复合地板基材的方法是可行的,且性能都较好。

(2)通过试验分析可以得出,桉杨不同的组坯方式,其各项性能有一定的差异性,尤其是浸渍剥离的差异性较大。

(3)通过对实木复合地板的各项性能的比较可以得出,桉杨组合五:中间放置3 层杨木单板,然后对称放置四张桉木单板,这样的组合方式的综合性能表现较好。

(4)以桦木进行贴面,以按木为面板的基材,其浸渍剥离情况较以杨木为面板的基材稍差。

[1]丁沪闽,张惠敏,李权.我国实木复合地板的发展现状与市场前景分析[J].福建林业科技,2011,38(2):157~160.

[2]华毓坤,徐咏兰,卢晓宁等.人造板工艺学[M].北京:中国林业出版社,2002.

[3]杨民胜,彭彦.中国桉树纸浆材现状与发展趋势[J].纸和造纸,2006(S1):17~20.

[4]余养伦,任丁华,周月等.尾叶桉单板胶合性能的初步研究[J].林产工业,2006,33(4):20~23.

[5]余养伦,于文吉,王戈.桉树单板层积材的制造工艺和主要性能[J].林业科学,2007(8):154~158.

[6]余养伦,于文吉.桉树单板高值化利用最新研究进展[J].中国人造板,2009(5):7~13.

[7]王美一,贺文静,王师丹.人工林杨木木材研究发展的现状及前景[J].林业机械与木工设备,2009(4):91~94.

[8]姚利宏,王喜明,费本华等.两种桉木与杨木复合结构胶合板性能的比较[J].木材加工机械,2009:97~100.

[9]洪伟,吴承祯.实验设计与分析[M].北京:中国林业出版社,2004.

[10]梅长彤,周晓燕,周定国.板坯结构及单板处理对多层杨木复合地板变形的影响[J].木材加工机械,2009(4):4~10.

[11]路则光,孟祥斌,黄河浪,等.工艺改变对多层实木复合地板翘曲度的影响[J].木材加工机械,2005(4):15~17.

[12]武广明,付正.提高三层实木复合地板浸渍剥离性能的工艺措施[J].林业科技开发.2001,2(2):44~46.