KHD 燃烧室——灵活使用代用燃料

2013-07-11陈友德

水泥工业为减少CO2排放和降低生产成本,采用工业废物、城市生活垃圾作代用燃料取代燃煤、油和天然气,而代用燃料存在热值低、湿含量高、热值波动等问题,为此KHD 公司开发了用于代用燃料的分解炉燃烧室。情况如下:

(1)现有分解炉

KHD 公司的分解炉主要有PYROCLONR 和PYROCLONR LOW NOx两种,上述两种分解炉能满足大量燃烧代用燃料和NOx排放值<500mg/m3(标)的需求。常规原燃料的入窑物料分解率为90%~95%,分解炉出口温度为860~890℃,燃料停留时间为3s,且可进行分级燃烧,设置SNCR以控制NOx排放需求。

随着燃料性能的变化,一些燃料的停留时间相应改变。褐煤、低挥发分煤、天然气燃烧时间为3~4s,而对于难燃烧的燃料(石油焦、无烟煤)则超过5s。此外,还需按燃料挥发分控制燃料细度,以使燃料完全燃烧。

松软状代用燃料大多数水分含量高、颗粒大,所含能量及热值低,烟气停留时间超过5.5s,现有分解炉在燃料燃烧时的氧含量、燃烧温度、停留时间、烟气湍流、烟气速度、NOx排放值均难于满足需求,为此,开发了带燃烧室PYROCLON RCC的分解炉系统(图1)。

(2)带燃烧室PYROCLON RCC 的分解炉系统(图2、图3)

带燃烧室PYROCLON RCC分解炉系统主要是提高了炉内氧含量和燃烧温度,延长了烟气停留时间和燃料燃烧时间,增强了烟气旋流,加快了烟气速度,满足了难于煅烧的代用燃料工况需求。分解炉燃料代用量可达100%。

燃烧室设置在分解炉上升管道边,高温三次空气分三路进入燃烧室,一路为燃烧空气,进入燃烧室顶部燃烧器附近,另两路为旋流空气,切线进入燃烧室上部圆柱体。各路风管内均设置阀板,通过控制风量来控制燃料燃烧温度,燃烧室顶部上二级预热器预热的生料下落至旋流空气进入燃烧室前的管道上。

在燃烧室顶部设置与回转窑燃烧器类似的多风道燃烧器,燃烧器中心管道直径高达800mm,可燃烧块状燃料,另一特别不需热的三次空气也可点火燃烧。

和常规的分解炉相比,燃烧室的优点是松软块状代用燃料在氧含量高、温度高的三次空气内燃烧,燃烧温度超过1200℃,此外,经预热的热生料随三次空气切线进入燃烧室,随旋转气流在燃烧室柱体侧墙形成料尘旋转。将燃烧室断面分成两个部位,即中心火焰部位和侧墙边无火焰料尘气流部位。中心火焰部位燃料燃烧,而侧墙边,料尘受火焰、高温烟气辐射和对流影响,料温增高,相应避免侧墙耐火砖直接受热损坏。

燃烧室顶部倒锥体的优点是反射火焰,有利于火焰温度提高和顶部耐火砖的牢固。燃烧器喷射旋流空气有助于稳定火焰和已燃烧的燃料和热烟气返回,利于燃料完全燃烧。

三次空气直接通向燃烧室顶部的优点是向火焰根部供氧,其原因是燃料燃烧时,火焰根部氧消耗量大,易形成缺氧,不利于无烟煤或湿含量较高的代用燃料燃烧,而供向顶部的三次空气为火焰提供更多的氧,提高燃烧温度,促使不易燃烧的燃料燃尽。

图1 KHD公司RYROCLON分解炉型式

图2 PYROCLON R CC三次风进风方式

图3 PYROCLON R CC燃烧室

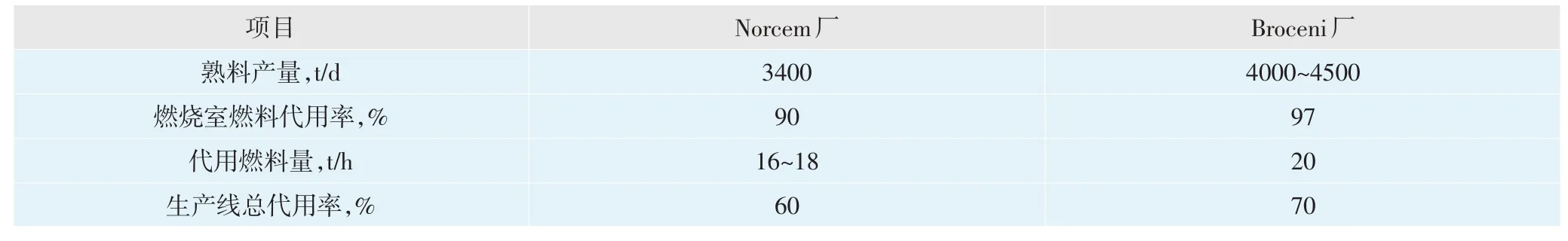

表1 代用燃料生产线

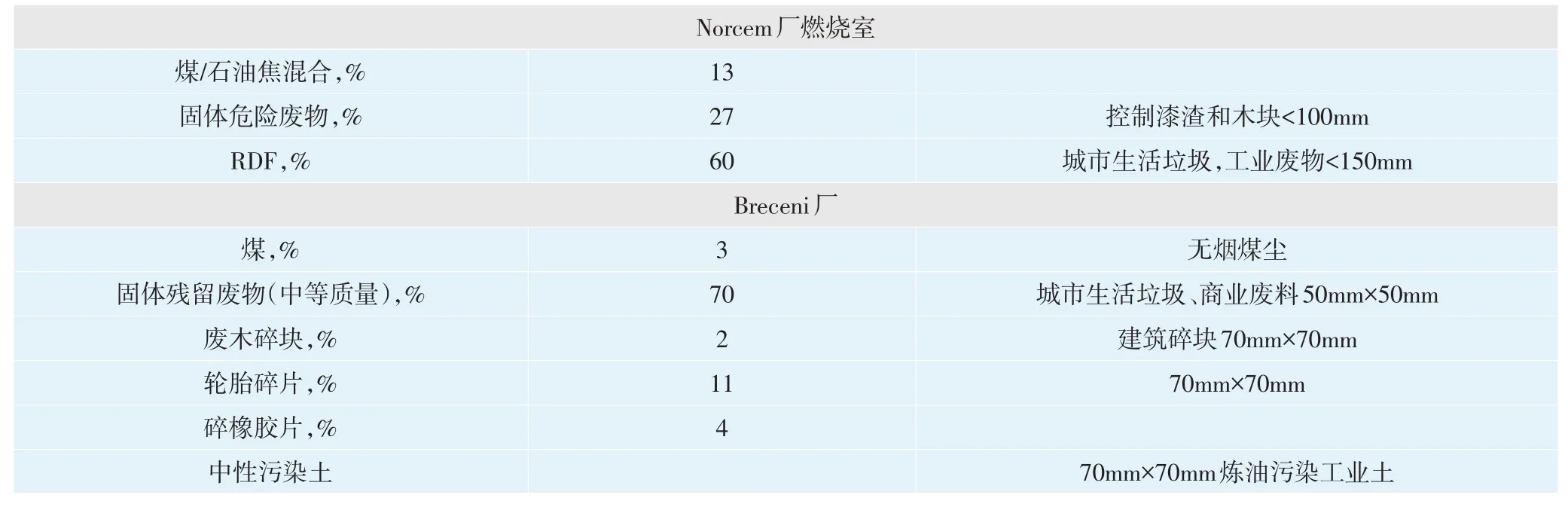

表2 代用燃料品种及颗粒大小

燃烧室火焰和烟气温度主要由顶部三次风管内阀板控制,另一调节手段是改变燃烧器旋流风,增加旋流风以提高火焰温度且更为稳定,分解炉系统按传统方式控制,即控制出炉气流温度和入窑物料分解率。

燃烧室与分解炉上升管道在缩口部位连接,与室尾烟气混合经上升管道入预热器,在上升管道缺氧的烟气内,燃料进行后燃烧,在分解炉系统内,烟气停留时间超过6~7s。

窑缩口处烟气速度较高,一方面补偿附加的燃烧室压降损失,另一方面建立二次、三次空气平衡。另一优点是高的烟气流速,有助于分解炉燃烧室含生料烟气和窑燃烧含尘烟气混合,其次是阻止未燃尽的燃料块下落至窑尾进料室。

降低NOx的一次措施主要为:热三次空气从燃烧室顶部进入燃烧器部位,温度可以通过阀板控制在1300℃以下,阻止热NOx生成,此外在分解炉系统燃料在缺氧的烟气内燃烧,也就是在亚化学计量状况下燃烧,减少NOx生成,若一次措施达不到NOx控制值,可设置SNCR系统装置。

燃烧室内富氧和热燃烧气氛能100%的燃烧低质且品种较多的块状代用燃料,在燃料供应量波动状况下,能灵活控制燃烧,另一优点是不需输送装置,块状燃料控制费用低,且可大量使用代用燃料,此技术深得用户认可,销售量已超过10 台。其中两台生产线的情况见表1、表2。