厚料层冷却机的优越性

2013-07-11陈友德

Holcim 公司Untervaz 水泥厂一台2000t/d 级多筒冷却机预热器窑,在运行40年后,更换CP公司生产的最新结构的ETA冷却机,该机冷却效率高,维修费用低,入窑二次空气温度既高又稳,用于余热发电的废气温度也高,性能如下:

(1)厚料层

冷却机料层厚度950mm,冷风透过熟料需时0.4~1.5s。常规冷却机料层厚度为600mm,由于料层厚度增加,冷却机效率提高2.4%,达到75.8%,热回收风量为0.758m3(标)/kg。

(2)熟料输送通道单独控制

冷却机5条熟料输送通道。两侧的1号、5号通道冲程为150mm,熟料停留时间约45.5min;中间的2 号、3号、4号通道为180mm,停留时间约38min。此举有利于冷却机横向断面熟料温度稳定,消除“红河”。

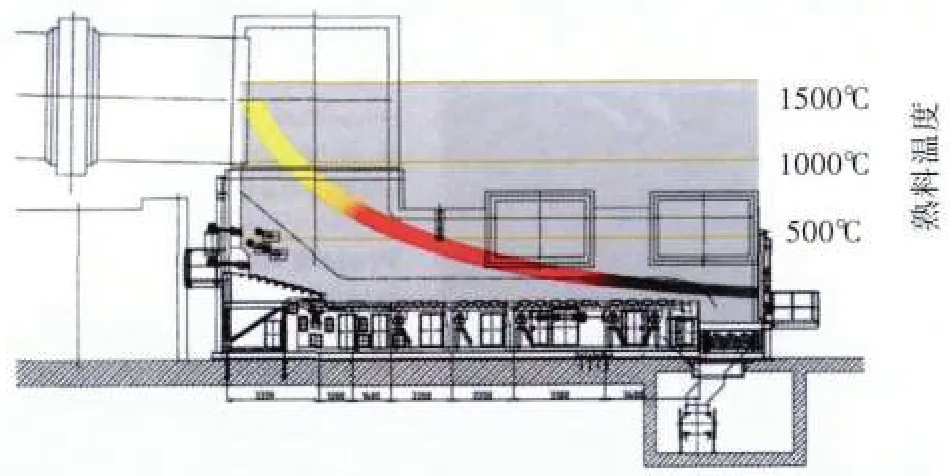

(3)温度梯度(图1)

料层高度稳定,底部冷熟料和顶部热熟料相互不混合,与冷热熟料混合的料层相比,有利于传热,提高入窑二次风的风温和稳定。

(4)通风面积组合(图1)

通风面积组合可以调整,在进料口(HE-组件)8 排篦板后,各室长度分别为1.2m、1.4m、2.2m(X2)、3.3m 和3.4m。

高温熟料区冷却室面积小,熟料温度越低则冷却室面积越大,室下不设置气流锁封阀板,减少气流的漏风和压降。

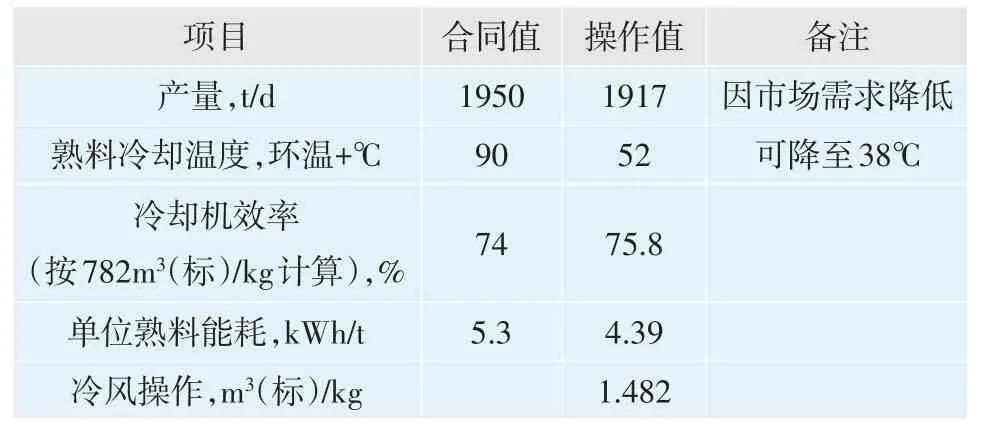

表1 冷却机性能

图1 冷却机下各室(小室在热端)分布和熟料冷却曲线

和早期冷却机相比,进料口(HE-组件)篦床长度增加,熟料温度降至1200℃以下,此外,反向冲程有利于优化输送效率,采用滑动摩擦取代慢速反向冲程的静态摩擦,可减少冷却机传动动力消耗。

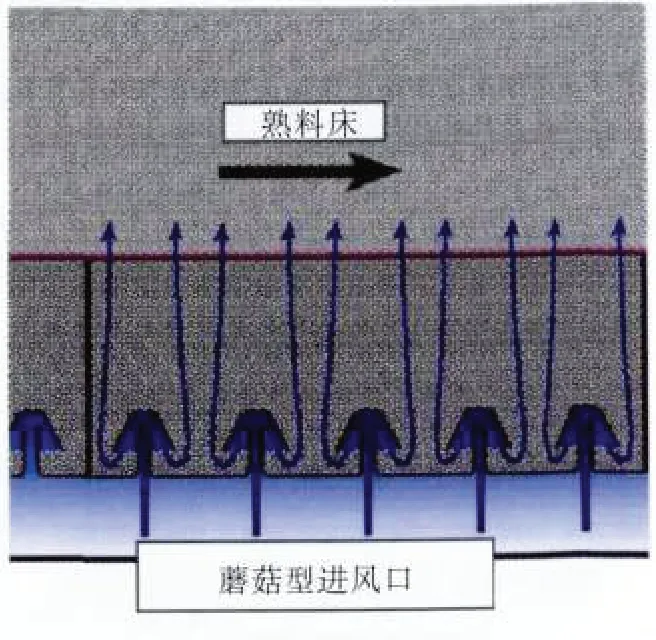

(5)ETA熟料输送通道

新冷却机通过有限元分析,采用蘑菇形进风,以减少压降损失。和传统篦床相比,熟料料层增高,阻力损失增加,相应动力损失增加,可通过冷却机热效率增加来补偿(图2)。ETA 冷却机所使用的冷却风量降低,废气量减少,废气风机电耗下降。冷却风量约1.5m3(标)/kg,动力消耗低于传统冷却机。

(6)磨损

ETA 冷却机极为牢固,2004 年投产的一台冷却机,由于采用蘑菇形进风及采用冷却空气和熟料接触方式,十分有利于热交换和减少熟料对部件的磨蚀,迄今没有因磨损而更换熟料输送通道,且操作中工艺性能稳定,此外在静态的HE-组件和熟料通道之间,采用耐热混凝土横梁,公司对HE-组件和熟料通道的使用保证期为5年。

其他情况:

(1)熟料质量

多筒冷却机置换后,C3S性能得以改善,在原料成分可比较的基础上,C3S含量从65%提高至71%,熟料粉磨温度稳定,电耗下降2~3kWh/t水泥。

(2)代用燃料

料层厚度增加,冷却效率增加,入窑二次风温增高且稳定,十分有利于煅烧代用燃料,该厂代用燃料主要为塑料、生活垃圾、废油代用热量约35%,代用燃料水分和灰分含量高,相应增加热耗,但冷却机热效率提高可补偿此损失。

(3)废热回收

该厂冷却机废气用于发电,采用ABB 公司的有机Rankile循环,冷却机废热温度高,有利于增加发电量。

性能见表1。

图2 蘑菇形进风口