污水污泥热解过程的能量平衡与反应热分析

2013-07-10胡艳军郑小艳宁方勇

胡艳军, 郑小艳, 宁方勇

(浙江工业大学 机械工程学院,杭州310014)

城市污水污泥中含有大量有机物,干化处理后的污泥具有较高的热值,并且可以通过热化学转化技术进行资源回收[1-2].当前,备受关注的污泥焚烧技术一定程度上利用了污泥的资源化特性,也解决了污泥产量巨大难以处理的问题.但是,从污泥焚烧处理的现状和经验看,采用焚烧方法处理污泥会引起新的环境污染.由于污泥含水率较高,焚烧技术必须经先干化再有氧燃烧的过程,导致其运行过程中能耗较高;同时,为了助燃,通常需要加入辅助燃料如煤,会耗费大量一次性能源,而且由于焚烧过程中温度较高,烟气中含有一定量的二英,因此对焚烧产生的空气污染物控制以及对烟气净化的成本较高;与污泥自身较高的热值相比,焚烧过程中回收的能量较低.与焚烧技术相比,热解技术利用污泥中有机物不稳定的特性,将污泥在无氧环境下高温或低温加热进行裂解反应,进而获得可燃性不凝结气体、热值较高的液相油以及多孔、性能较好的固体半焦等,且热解过程中所需温度不高,也不会产生二英污染物.

污水污泥低温热解技术的工业化不仅取决于热解工艺系统的研发,还取决于热解过程中能源的合理化消耗.目前,国内外有关污泥热解技术的研究大多集中在热天平,固定床和流化床内的热解动力学、热解特性以及产物特征等方面[3-8],而有关污泥热解能量平衡的研究则很少.因此,分析污水污泥热解过程中能源的利用、耗费与回收,并在此基础上确定节能的方向和环节是当前既紧迫又重要的研究课题.

笔者通过对外热式管式炉热解反应器中污泥热解过程能量利用、耗散和回收的研究,并根据能量守恒定律以及热解产物的产率和热值建立了污泥热解制取三相产物处理系统的能量平衡模型,获得了污泥热解反应热,并评价分析了不同工况下污泥热解系统的能耗,为污泥热解技术工艺的工业化实施提供可靠的运行参数.

1 试验

1.1 试验材料

试验所用生活污泥取自杭州市四堡污水处理厂污泥排放总管,是未经消化处理的二次脱水污泥,含水率为80.4%,挥发分、灰分和固定碳的质量分数分别为46.3%、48.2%和1.7%,C、H 和 N 的质量分数分别为35.6%、5.3%和3.5%.为了分析湿污泥的干化处理方式对热解工艺过程中能量耗用的影响,在室外阳光下对污泥样品分别进行自然干燥和电加热干燥处理.电加热干燥处理采用DHG-9070A型恒温电热鼓风干燥箱在105℃下对湿污泥进行干化,直至样品多次称量无质量变化时才将污泥样品密封放置以备试验用.

1.2 热解试验

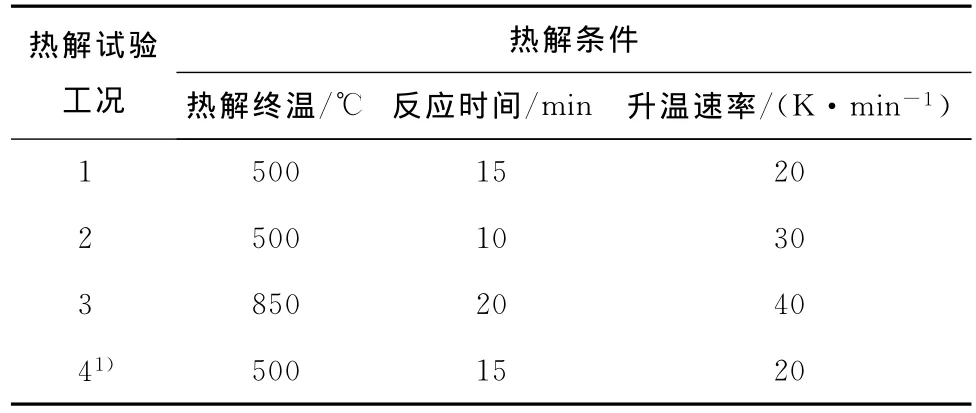

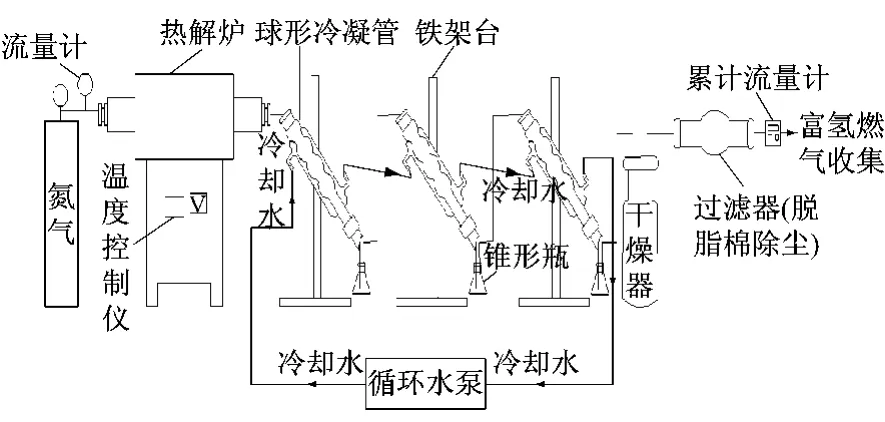

采用可编程节能外热型管式电炉对污泥进行热解,电炉的额定功率为4kW·h,空耗功率为1.4 kW·h,炉内装有总长1.2m、内径80mm的石英管热解反应器.温度控制系统采用LTDE技术可编程智能仪表,管式炉的炉体石英管反应器的进气口端装有压力表,以观测反应器内的压力变化,管式热解炉的加热段和出口处均安装有热电偶,以便于监测热解过程中的温度和排出气体的温度.为深入了解影响热解过程中能量耗用的主要因素,笔者分别研究和分析了不同热解终温、热解反应时间、升温速率以及湿污泥干化处理方式等工况下能量利用、消耗以及回收的分配关系.热解试验的工况组合见表1.每组试验均采集0.5kg干污泥样品置于陶瓷舟内,然后将陶瓷舟放入反应器内,对反应器进行密封并检验热解系统的气密性,最后以30mL/min的流量将氮气通入反应器内进行吹扫以保证反应器内处于无氧环境.图1为污泥低温热解工艺系统示意图.为了确保污泥的热解效果及其产物的品质,并能及时排除热解产生的气态产物(包括可凝性气体和不可凝性气体),在试验过程中应保证通入恒定的低流量氮气.

表1 热解试验的工况组合Tab.1 Experimental conditions of the pyrolysis test

图1 污泥低温热解工艺系统示意图Fig.1 Schematic diagram of the sewage sludge low-temperature pyrolysis process

2 能量分析方法

依据能量守恒定律,对管式炉热解反应器内污泥热解过程中的能量平衡进行了研究[9-10].热解过程是在无氧环境下污泥中有机物质吸收热量引起分子裂解并转化为小分子物质的过程,热解的目的是为了获得高热值的产物.在热解过程中,需要消耗外界供给的能量.热解反应器可看做既耗能又产能的装置,以环境状态为基准,按照热力学分析方法建立能量流动和转化的基本模型(见图2).

图2 污泥热解处理系统的能量平衡示意图Fig.2 Energy balance diagram of the sewage sludg pyrolysis system

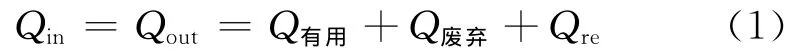

在图2中,进入污泥热解反应系统的能量总和为Qin,离开反应系统的能量总和为Qout.Qin包括干污泥原料(工质)自身的化学能和外界供给处理系统的能量2大部分.工质化学能Qnet指干燥污泥的化学能,即低位发热量,外界供给处理系统的能量Qe是污泥能够完全发生热分解反应并获得目标产物所需的总能量,由电能提供.对于一次给料的热解设备,从准备热解生产、热解设备启动、反应稳态进行直至收获热解产物,外界供给的能量消耗主要涉及湿污泥干化、系统热容以及冷却热解气的水循环.当无外界其他类型补充能源时,Q其他=0.Qout主要包括系统回收的热解产物能量Q有用(焦炭能量Qs、液相油能量Ql和可燃性气体能量Qg),不可回收以及废弃能量Q废弃(热解设备的热损失Qd、产物回收过程的热损失Qd′以及热解系统排放到环境中的副产物能量Qf),以及污泥热解反应热Qre.从前期污泥的热重分析结果可知:污泥热解过程的第1阶段为脱水过程,是吸热反应过程,第2和第3阶段为挥发分析出阶段,是放热反应过程[4].同时,从污泥的热重分析结果也可以看出:输入热解系统的电能并不能够转化为产物或副产物,而是用来创造热解反应的必要条件,其中一部分电能用于污泥热裂解所需的热能,另一部分则是反应系统损失的热和功;来自污泥自身的能量则转化为输出产物和副产物的能量以及产物的热损失.通过图2的能量平衡示意图可以获得污泥热解系统的能量平衡关系式:

通过对热量收支平衡的分析可以知道,污泥热解过程中能量的转移、分配、利用以及损失能够为评价热解技术工艺操作的可行性提供依据.从式(1)也可以看出,输入污泥热解生产过程中的能量主要分为有用和废弃2部分.能量利用过程中总是存在能源的耗散,减少能耗的主要方式是尽可能提高产物的能值并降低热消耗和减少废弃副产物的数量.

对于热解反应热和三相产物的能量评价,采用分析有用产物的产率和热值进行能量平衡换算.产物的产率是相对于放入反应器内的干污泥质量进行计算的,并采用质量平衡法进行分析,其中固体半焦和热解液相油的质量直接用电子天平称出,气态产物的质量则通过差减法获得.采用GR-3500型氧弹式热量计对污泥热解固相和液相产物的热值进行分析.在试验结束后,当热解炉冷却至100℃左右时开炉收集固体半焦,经过研磨和均匀混合后取样,每个测试样品为1g,共取3个样品并分别对其热值进行测试,然后对测试结果取平均值.通过水冷却器将大部分热解油收集在锥形瓶内,对黏性较大、残留在石英管出口法兰处和冷却器壁的热解油则采用少量二氯甲烷将其冲洗下来再经过蒸馏去除二氯甲烷,尽可能采集所有液相产物.在进行热值分析前,对热解油的副产物进行清除,包括离心脱水和去除固体杂质等.对于不凝性气体样品的采集,必须通过干燥器和过滤器对副产物进行清除处理.在热解系统运行稳定后,每隔一段时间对热解气体进行1次采样,共进行3次采样,而后对3次采样的气体样品进行组分分析,取3次试样结果的平均值.采用GC9790气相色谱仪对不凝性混合气体进行定性和定量分析,并根据气体的成分含量以及单一气体的热值计算获得混合气体的总热值.

3 结果及分析

3.1 热解反应的热分析

污泥的热解全过程是先经历污泥升温和吸热反应再经历放热反应的过程.热解反应热Qre是指污泥完成热解反应所需要吸收(放出)的热量,是确保反应炉内恒温所必须加入(释放)的热量,可以通过污泥升温和热分解所需要的热量与热解反应所放出的热量之差计算获得[11].污泥是多种组分的混合物,其热解过程发生的化学反应相当复杂,在不同阶段的温度、不同的反应时间等条件下,污泥中的可燃组分热分解反应均不同,导致化学反应方程式无法确定,因此污泥热解过程的反应热也无法通过简单的计算获得,通常只能采用试验方法进行求取.污泥热解后,如果产物的总热值增加,说明整个过程发生了吸热反应,污泥从外界吸收的能量转化为增加的热值;如果产物的总热值减少,说明整个过程发生了放热反应,减少的热值转化为热能释放出来.如果污泥和产物的热值相当,则污泥热解反应释放的热量等于其本身热分解反应需要的热量.污泥热解前后应存在以下能量平衡关系:

利用式(2)即可计算出污泥热解反应热Qre.由于不同工况对污泥热解产物的热值有不同程度的影响,因此不同工况下的污泥热解反应热也不同,工况1的污泥热解反应热为5 267kJ,工况2的热解反应热为5 414kJ,工况3的热解反应热为3 754kJ,工况4的热解反应热为5 267kJ.

3.2 能量平衡分析

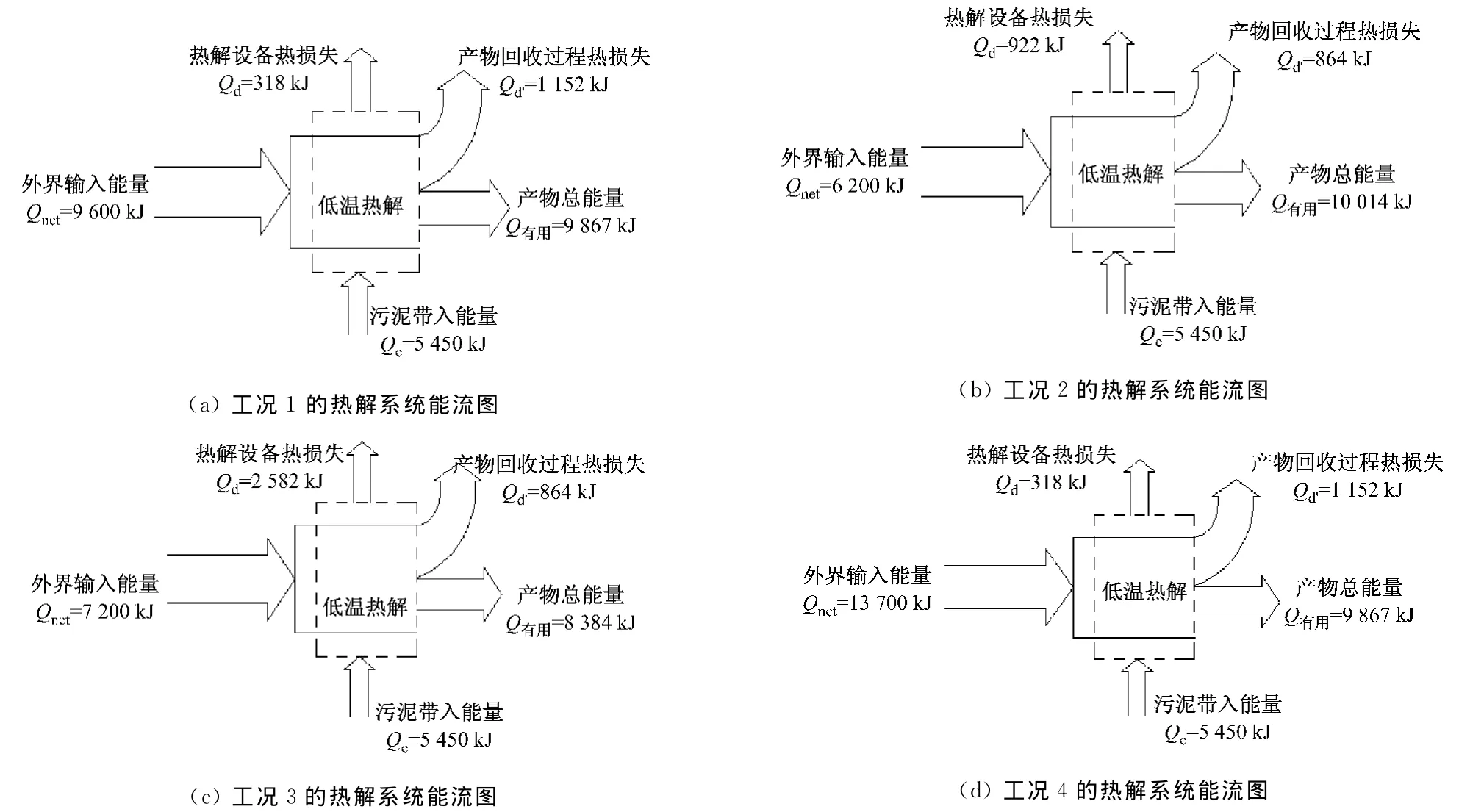

在进行能量平衡计算时,需要确定以下几个基础数据:(1)污泥的热值,是指采用多个样品测量值的平均值,其计算结果为10.9MJ/kg,热解试验中的干污泥样品使用量为0.5kg;(2)二次能源的等价热量,是指以一次能源作为基准进行能源平衡计算,将二次能源及耗能工质按等价热量折算成一次能源计算的实际消耗的一次能源量.在污水污泥热解系统中,电为所应用的二次能源,按1kW·h等于3.6MJ计算;(3)在外界供给热解系统的能量中,对污泥采用太阳能自然干燥方式进行干化处理时,干化所需的能量为0,对污泥采用电加热方式进行干化处理时,干化所需的能量约为13.5MJ/kg.当热解系统稳定运行时,设备本身的耗能量主要为散热损失,可以利用与热解试验相同工况下的热解反应器空运行的耗电量计算获得.系统热容可通过热解过程中热解炉的耗电量与通入的常温氮气吸热量和设备本身散热损失之差计算获得;热解气的冷凝、排出和固体残渣带走的显热可以按照工业锅炉热损失来考虑,约占总输入能量的10%左右[12].对热解过程中的能耗,回收的固、液、气产品的能量以及所有相关的热损失进行计算和分析,获得不同工况热解下系统的能流示意图(见图3).

图3 不同工况下热解系统的能流示意图Fig.3 Energy flow diagram of the pyrolysis system under different working conditions

从图3可以发现:对于热解工艺条件,热解过程的热量耗散与热解工况选择有紧密关联,较高的热解温度增大了热解系统的工作负荷,而较慢的升温速率则延长了热解反应时间,这些因素都不同程度地增加了能耗.对于回收产物的总能量,与工况2进行比较,在工况1的较慢升温速率、较长反应时间下,污泥在热解过程中多耗用约17%的电能,但是产物的总能量却减少了约20%,这说明较长的热解停留时间对热解回收的总能量没有促进作用;在工况3的高温热解工况下,热解耗能增加了55%,而产物的总能量减少了约1.5%;同样,工况4采用电加热对污泥进行干化,导致输入能耗大大增加,约增加了近1倍.不同热解工况下的热量损失差别明显,热解停留时间长、升温速率慢均会造成输入能量和热损失增大.在保证热解效率的前提下,低温处理污泥时应适当加快升温速率和缩短反应时间,以降低仪器不必要的热损失.有关热解终温对系统能量耗用和回收的影响,只进行简单分析.从试验结果看,对于高温运行下的热解系统,即使反应时间较短,设备能耗也明显增加,但是在高温工况下,对三相产物的产率和热值的影响未进行深入评价,但可以肯定:优化热解温度有助于产物的能量回收,也是污泥热解工艺设计和经济技术比较中重点考虑的因素.从采用电加热对污泥进行干化处理的能耗看,利用太阳能对污泥进行自然干燥处理可以大大减少输入能量,即应用其他能源代替电能加热对湿污泥进行干化处理会使热解技术工艺的可行性得到较大提高.

3.3 能量平衡的技术指标

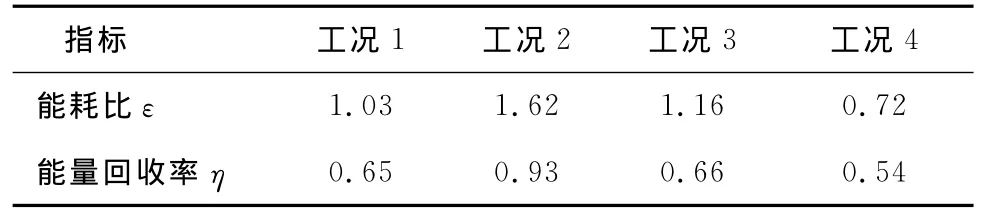

在参照其他领域的设备和工艺的能耗评价方法和标准的基础上,采用能量平衡的技术指标——能耗比和回收率来评价一次进料管式炉低温热解不同工况的能耗水平[10],其计算公式如下:

能耗比是热解技术处理单位质量污泥所消耗的某种能量或各种能量的总量,该技术指标直观性强,对于采用相同工艺的技术工况可以进行概略性比较,采用式(3)进行计算能够反映能耗发生的外在原因.回收率是热工设备常用的能量平衡技术指标,是反映技术工艺由于能量回收带来节能效果的指标,采用式(4)进行计算可以反映能耗发生的内在原因.表2给出了4种热解工况下能耗比和能量回收率.从表2可以看出,工况2的热解工艺组合具有最高的回收率和能耗比,而工况4热解工艺组合的能量回收率最低.在所研究的工况中,除了由于工况4采用电加热干化湿污泥外,其余工况下回收产物的总能量均高于输入总能量.由于工况1、工况2和工况3的污泥样品均是经过太阳自然干燥处理的,若采用一次能源或二次能源进行干化处理,则热解过程中的能耗显著增加,因此采用不同的污泥干化处理方法和工艺会对完整的热解工艺耗能量产生一定程度的影响.同时,从表2还可以看出:由于管式炉热解反应器的容积所限,导致污泥进料量受到一定的限制,从而使热解产物总产量受到影响,这是各工艺组合中能耗比小于2的主要原因.如果对热解反应器进行优化设计,采用连续给料或在相同功率下增大反应器容积,从而增大污泥进料量,则能耗比和能量回收率均会得到增大和提高.因此,在优化污泥热解工艺系统时,开发出高效率的热解反应器是污泥低温热解技术实施的关键.

表2 不同热解工况下能耗比和能量回收率Tab.2 Energy consumption and recovery rate under different pyrolysis conditions

4 结 论

(1)热解工艺在能量利用过程中总存在能源的耗散,减少能耗的主要方式是尽可能提高产物的能值,减少热消耗和废弃的能量.

(2)不同热解工况下的热量损失差别明显,热解停留时间长、升温速率慢、热解温度高均导致输入能量和热损失增大,表明热解技术回收的能量越多,能耗比越大.

(3)采用低温处理和降低干化污泥能耗有助于污泥热解工艺的推广和应用.

(4)由于不同地区的发展和自然情况的差别,应根据当地的实际情况选择污泥干化处理的方法.

[1]张培玉,刘晗.城市污水处理厂污泥的综合利用与资源化[J].环境科学与技术,2009,32(12):109-112.ZHANG Peiyu,LIU Han.Utilization and reuse of municipal wastewater sludge[J].Environmental Science &Technology,2009,32(12):109-112.

[2]FYTILI D,ZABANIOTOU A.Utilization of sewage sludge in EU application of old and new methods—a review [J].Renewable and Sustainable Energy Reviews,2008,12(1):116-140.

[3]叶江明,潘其文,张会岩.内循环串行流化床生物质催化热解试验研究[J].动力工程学报,2011,31(3):220-226.YE Jiangming,PAN Qiwen,ZHANG Huiyan.Experimental investigation on biomass catalytic pyrolysis in an internal interconnected fluidized bed[J].Journal of Chinese Society of Power Engineering,2011,31(3):220-226.

[4]管志超,胡艳军,钟英杰.不同升温速率下城市污水污泥热解特性及动力学研究[J].环境污染与防治,2012,34(3):35-39.GUAN Zhichao,HU Yanjun,ZHONG Yingjie.Pyrolysis characteristics and kinetics analysis of municipal wastewater sewage sludge [J].Environmental Pollution and Control,2012,34(3):35-39.

[5]熊思江,章北平,冯振鹏,等.湿污泥热解制取富氢燃气影响因素研究[J].环境科学学报,2010,30(5):996-1001.XIONG Sijiang,ZHANG Beiping,FENG Zhenpeng,et al.The effect of experimental conditions on wet sludge pyrolysis for hydrogen-rich fuel gas[J].Journal of Environmental Sciences,2010,30(5):996-1001.

[6]姬爱民,张书廷,徐晖,等.污泥热解油中类汽油组分组成和燃料特性分析[J].燃料化学学报,2011,39(3):194-197.JI Aimin,ZHANG Shuting,XU Hui,et al.Composition and fuel characters of gasoline-like fraction in the pyrolysis oil of sludge[J].Journal of Fuel Chemistry and Technology,2011,39(3):194-197.

[7]ISCHIA M,PERAZZOLLI C,MASCHIO R D,et al.Pyrolysis study of sewage sludge by TG-MS and TG-GC-MS coupled analysis[J].Journal of Thermal Analysis and Calorimetry,2007,87(2):567-574.

[8]ISABEL F,ALFONSO J,GLORIA G,et al.Sewage sludge pyrolysis in fluidized bed:influence of operational conditions on the product distribution[J].Ind Eng Chem Res,2008,47(15):5376-5385.

[9]龙腾锐,高旭.污水生物处理单元能量平衡与分析方法研究与应用[J].环境科学学报,2002,22(5):683-688.LONG Tengrui,GAO Xu.Study and application on energy balancing and analyzing approach for biological wastewater treatment unit[J].Journal of Environmental Sciences,2002,22(5):683-688.

[10]陈超,李水清,岳长涛,等.含油污泥回转式连续热解——质能平衡及产物分析[J].化工学报,2006,57(3):650-657.CHEN Chao,LI Shuiqing,YUE Changtao,et al.Lab-scale pyrolysis of oil sludge in continuous rotating reactor:mass/energy balance and product analysis[J].Journal of Chemical Industry and Engineering,2006,57(3):650-657.

[11]沈祥智,严建华,池涌.垃圾热解能耗及反应热测试方法的探讨[J].热力发电,2008,37(11):30-34.SHEN Xiangzhi,YAN Jianhua,CHI Yong.An approach to test method of energy consumption and reactive heat in MSW pyrolysis[J].Thermal Power Generation,2008,37(11):30-34.

[12]汤学忠.热能转换与利用[M].北京:冶金工业出版社,2001:28-30.