燃机电厂生产过程一体化控制应用研究

2013-07-09蒋泽熙

蒋泽熙

摘 要:文章在分析燃气轮机发电技术重要性及应用前景的基础上,针对某燃机电厂现有燃气—蒸汽联合循环机组存在的控制性能低下问题,对其#1、#2燃机系统进行厂级控制系统一体化改造进行研究,得出了一体化改造得到的既定指标,可为此方面的应用研究提供参考。

关键词:燃机电厂;生产过程一体化;控制应用

中图书分类号:TM611.3 文献标识码:A 文章编号:1006-8937(2012)32-0137-02

随着能源危机和环境污染在全球范围内引起的广泛关注,发掘和利用新型清洁能源已经成为世界各国谋求发展的必经之路。在能源的转换、输送、分配过程中,一般将电能作为能量流动的中间或者终端形式,而电力产业则是流淌在国家日益强大躯体内的血液,是关系着工业建设和居民生活等国计民生方面的命脉。因此,如何有效地将天然气能源转化为电能成为当前各国能源应用领域迫切需要解决的问题,而燃气轮机则是解决这一问题的最佳途径。

1 燃机电厂控制系统的改造需求分析

1.1 燃机电厂控制系统现状

某燃机电厂现有两套燃气—蒸汽联合循环机组,均为GE公司1983年研制生产的MS6001系列PG6531B型燃气轮机机组,于1998年投产运行。使用至今,两套机组已经经历了几次升级改造,#1机组四个主要设备目前采用的控制方式分别为:燃机为GE Speedtronic Mark V控制系统;附机为ABB的Freelance2000控制系统;汽轮机调速系统为Woodward505E控制器;天然气增压压缩机为Foxboro模拟控制PLC。#2机组的燃机、汽机、HRSG、天然气增压压缩机均于2005年升级为Mark VI控制系统。

目前,#1燃机Mark V控制系统由于运行不稳造成控制卡件故障频发,使得由此引发的停机次数逐年增加,#1天然气增压压缩机Foxboro模拟控制器自投产至今已运行近15 a,由于控制卡件无法正常工作,现已转为手动控制,由于这两种控制系统早已停产,生产商不再提供技术支持和备件供应,造成的修换难题不言而喻,每年因控制系统故障造成的直接利益损失近500万元。

针对现有控制系统功能落后、故障频繁、操作繁琐、维修量大、一体化协调操作能力差等问题,本文拟对#1、#2燃机系统进行厂级控制系统一体化改造,以期提高设备控制水平,减少控制设备故障,增加燃机电厂创效能力。

1.2 燃机电厂一体化控制的应用需求

厂级一体化控制改造需要对两套燃气轮机联合循环机组控制系统同时进行改造,包括以下几个方面的研究:一体化主控系统的选择和网络互联方案确定;#2Mark VI一体化控制系统与#l附机ABB控制系统互联控制;#1燃机Mark VI升级及控制一体化;#1天然气增压压缩机Mark VI升级及控制一体化;#1燃机GEX-2000励磁控制系统接入;#1燃机G60发电机保护系统接入;#2HRSG新控制元件接入;#2燃机新控制元件连入;Mark VI一体化控制系统历史站整合;内部intranet网Web数据显示等。

2 燃气轮机生产过程一体化控制研究

2.1 一体化主控系统选型及其拓扑结构

根据现场控制设备的应用情况,通过对GE、ABB和Woodward等产品控制原理以及控制系统网络控制一体化的学习和掌握,本文采用美国GE公司的Speedtronic Mark VI ICS一体化控制系统,并将其应用于#1和#2燃气—蒸汽联合循环发电机组的燃机、汽机、余热锅炉以及辅助系统的一体化监控。

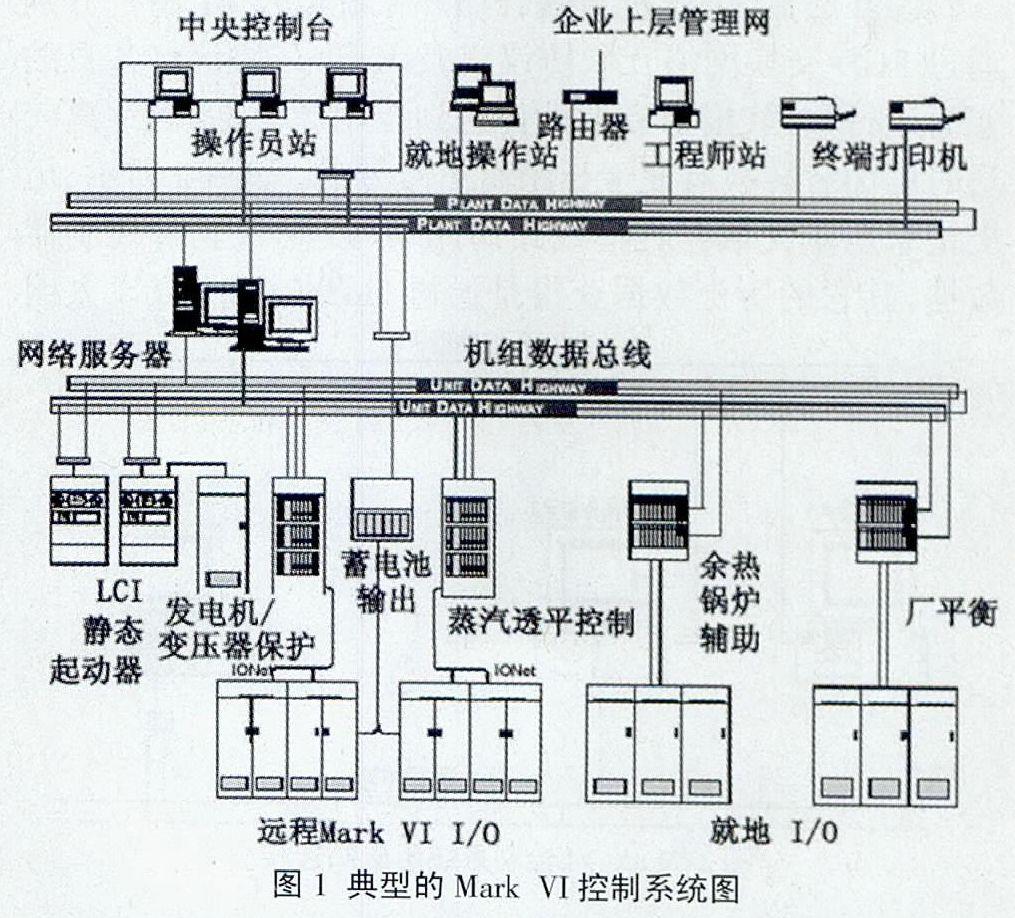

系统的一体化网络用MarkVI取代原有的#l Mark V控制柜,各组成的拓扑结构如图1所示。

2.2 #1燃机控制系统改造的意义和新系统的优越性

将#l燃机控制系统由Mark V升级到Mark VI是此次改造的关键环节,其意义及Mark VI的优越性表现为以下几个方面:

①采用了HMI人机接口、DCS控制系统、集成控制和I/O模块、远程I/O接口、Ethernet实现对接至操作员接口,并且应用范围广泛。

②Mark VI控制系统设置的多个联络柜方便大量节点的输入输出,实现了元件独立、控制可靠、接线便捷等特点。

③Mark VI控制系统作为GE公司推出的新一代燃机控制装置,其结构和功能实现了冗余式配置,集成模块化硬、软件处理,组态化控制,友好人机交互,实时监控诊断,元件、接口标准通用。

3 燃气轮机一体化控制改造

3.1 一体化改造方案

①#l增压机原监控系统采用的Foxboro气动模拟控制器由于不涉及信号控制,所以无法像PLC、DCS等实现一体化互联。通过进行气—电检测仪表、气—电控制执行器改造,在研究分析原有控制算法、程序的基础上,用#1 Mark VI控制系统进行重新编写,采用基于TCP/IP网络的EGD交换网络协议用于一体化互联。升级改造后的增压机控制系统由气动模拟改为了数字控制,实现了技术升级和性能改进。

②将#1原燃机励磁系统升级为GEX-2000,并通过硬连线和Modbus协议与#1 Mark VI控制系统互联,并编写对应的扩展应用程序。

③将#1原燃机发电机保护系统升级为G60,并通过硬连线和Modbus协议与#1 Mark VI控制系统互联,编写对应的扩展应用程序并在万维互联状态下进行安装调试。

④#2 HRSG气动控制阀TCVl 16通过编写相应程序和接线连入Mark VI控制系统,实现一体化监控和保护。

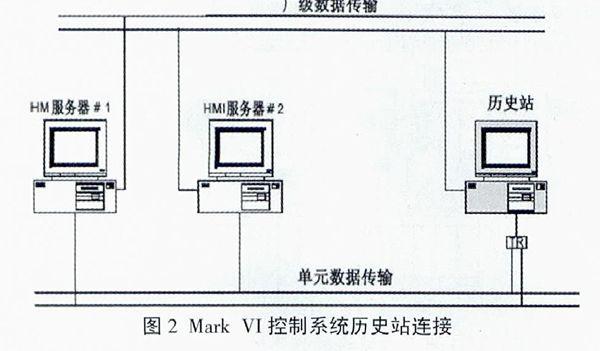

⑤#l燃机、增压机与联合循环系统以及#1附机分别通过EGD交换网络互联协议以及Modbus协议将各自的实时运行数据、报警和事件传送到专用历史站,当距离较远时可加装转换器便于长距离信号传输。如图2所示,历史记录从单元数据传输线路访问#l、#2燃气轮机控制器数据,其它的历史数据获得是通过Modbus和/或以太网为基础的接口来实现的。来自第三方设备的数据,象Bently Nevada监视器,或非GE的PLC,通常通过Modbus获得,HMI和其它操作员接口装置到历史记录的通信通过厂级数据传输线路。

3.2 可以达到的技术指标

①可通过一体化HMl人机界面进行实时监视、得到#l、#2机组设备运行参数、报警、事件信号。

②历史站可以访问并采集#1、#2机组运行数据、报警、事件信号。

③Mark VI主控制系统与#1附机实现高速互联,保持数据、信号、命令等的传输和和报警、监视、遥控等操作。

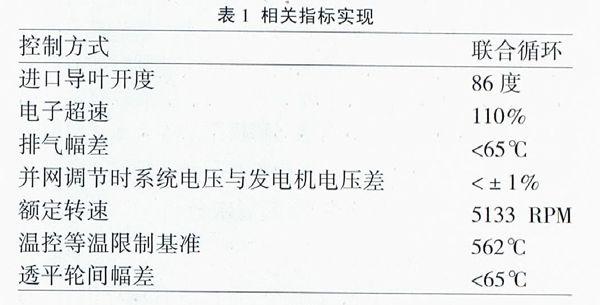

④燃机启动、运行、停机较原先更加平稳、迅速、可靠,燃机保护可实现快速动作,其他一些实现的控制指标如表1所示。

4 结 语

全厂燃机一体化控制终端可以通过任一台操作站监视和控制全厂的发电设备和辅助设备,达到全厂协调控制和事故处理。在提高#1机组联合循环热效率和发电效益的同时可以大幅减少维护工作量,而且由此节省的控制备件购置金可为电厂节省资本投入,创造更多效能。本文通过对#1、#2燃机系统进行厂级控制系统一体化改造,解决了现有控制系统功能落后、故障频繁、操作繁琐、维修量大、一体化协调操作能力差等问题,提高了设备控制水平,增加了燃机电厂创效能力。

参考文献:

[1] 俞立凡.新电气操作方式在燃机电厂的应用[J].华电技术,2009,31(5).

[2] 林幼晖.惠州天然气电厂电气设计特点探讨[J].电力建设,2004,(8).

[3] 尹江,洪蔡灿,任学佳.燃机电厂主要经济指标预测模型[J].自动化应用,2012,(5).