邯钢炼钢厂渣罐的修复工艺

2013-07-09黄敏

黄敏

摘 要:邯宝公司炼钢厂渣罐是炼钢工艺的关键辅助备件。渣罐自从投入使用以来,一直在高温高粉尘的恶劣环境下工作,由于长时间高负荷的使用,钢包常会出现承载焊缝开裂、本体熔损、疲劳劣化失效等损坏形式,为保证钢包的安全使用,满足现场生产的要求,必须对其进行修复更新。

关键词:炼钢;渣罐;修复

中图书分类号:TF704.3 文献标识码:A 文章编号:1006-8937(2012)32-0092-02

1 渣罐使用现场工况分析

邯宝公司炼钢厂渣罐是炼钢工艺的关键辅助备件。渣罐自从投入使用以来,一直在高温高粉尘的恶劣环境下工作,由于长时间高负荷的使用,钢包常会出现承载焊缝开裂、本体熔损、疲劳劣化失效等损坏形式,为保证钢包的安全使用,满足现场生产的要求,必须对其进行修复更新。现场13 m3渣罐主要用于盛载连铸浇余渣、倒(吊)运作业率高。其内侧无耐火材料,钢壳将承受高温;要求渣兑入或倒出时罐体能够承受温度急冷急热的变化。

2 修复技术要求

①渣罐的材质为ZG230-450,碳当量在0.43%,硫磷在0.04%属中碳钢。根据要求焊接前做整体探伤,确定缺陷位置、形状、尺寸。

②根据探伤结构制定详细的修复方案和焊接工艺,主要针对缺陷刨开范围。焊前加热温度、焊后保温、消除应力的温度和保温时间、使用焊条的牌号、补焊的形式等。

3 渣罐修复的难点

①渣罐由于壁厚较厚,预热后冷却速度过快。焊接300 mm长度时热裂纹迅速产生,塑性和韧性下降以及焊接时层间温度低于300℃,焊缝中的马氏体组织出现。易产生焊缝脆断,热裂纹冷裂及延迟裂纹的出现。

②焊接区域及焊接位置不同,坡口的形式不同,未采取多层多道焊的焊法,造成内部应力集中,产生收缩变形及不规则的冷裂纹出现。

4 渣罐各部位的焊接工艺

4.1 底部环焊缝开裂修复(挖补方式)

4.1.1 修理前检验

对渣罐进行修理前的检验非常重要,只有确保检测无误在修理前对渣罐进行全面的无损检测(含磁粉、着色、超声波探伤等)以及化学相关分析,进而检查该裂缝在内部的扩展情况和确定其它部位有无缺陷,及时处理存在的问题,防止各种隐患的发生。

4.1.2 修理

①准备相关施工工具。进行切割的相关器械;型号对应的焊接机械;打磨机;气刨器械;脚手架以及施工场所相关器材;以及必要的防火设备;焊条:E5015或E4315、φ3.2/φ4.0(烘干:350℃、1 h);无损检测设备。

②气刨。气刨是在金属表面进行沟槽加工的一种方法,这是底部环焊缝开裂修复的重要方法之一。在进行气刨的过程中,把侧壁连接处和底板之间的焊缝通过气刨的方式刨掉,如图1所示。

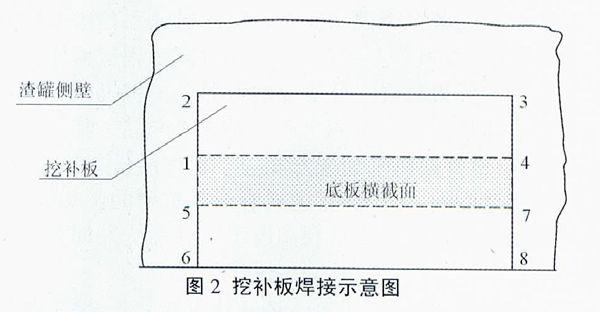

③焊接。首先把挖补板与筒壁焊接起来,采用分段退焊,即如图2所示焊接大方向为:1→2、2→3、3→4、5→6、7→8五段焊缝,在对每一段焊缝进行操作时,焊接方向与上面的大方向相反。

④修复后检查(焊后24 h)。检查外观基本情况:首先要对焊缝外观进行全面的宏观检查,在检查的过程中要保证没有缺陷,不能够有表面的裂纹,同时也不能够有气孔和裂纹。检测无损情况:在无损检测的时候要严格按照,《宝钢炼钢厂钢(铁)水包综合检验方案》中所规定的无损检测要求执行。

4.2 底部环焊缝开裂修复(气刨方式)

4.2.1 概况

如第一部分类似,但裂纹未裂穿或深度较浅时,则采用气刨方法。

4.2.2 工程进行的基本步骤

①检验。在渣罐修理之前,首先要对该罐的基本情况(包括着色、磁粉以及超声波损伤等问题进行无损检测,同时进行化学和金相进行分析,检查该裂缝在内部的扩展情况和确定其它部位有无缺陷,排除其它一切可能隐患。

②修理。施工工具准备:气刨器械;打磨机;切割器械、焊机、施工场所器材以及脚手架、防火设备、焊条为E5015或E4315、φ3.2/φ4.0(烘干为350℃、1 h);无损检测设备。

4.3 简体开裂修复

4.3.1 概况

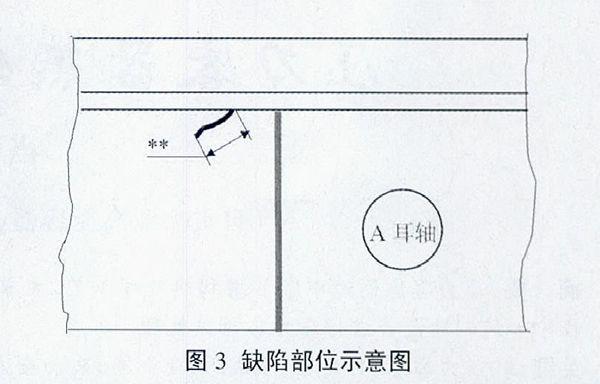

如图3所示,在筒体材料上发现一条裂纹(本例为在渣罐沿口下方、A耳轴左上方)。为了防止裂纹缺陷继续扩展导致破坏性后果,确保渣罐在使用过程中的安全性和延长渣罐的使用寿命,对该缺陷部位进行修补处理。

4.3.2 施工步骤

①施工工具准备。焊机;气刨器械;切割器械;打磨机;防火设备;施工场所器材以及脚手架;焊条:E5015或E4315(J427)、φ3.2/φ4.0(烘干:350℃、1 h)。

②气刨。在气刨修理前对渣罐缺陷部位进行无损检测,确认该裂纹缺陷的位置及在材料内部的扩展情况。沿着裂纹走向气刨,确认裂纹在深度方向的完全清除,但最大气刨深度不得超过2/3板厚,若气刨深度达到2/3板厚时裂纹仍存在(或裂纹裂穿部分),则采用正面处理后背面再清根方式。气刨后用砂轮机将缺口打磨平整以利焊接。

③焊接。焊接采用直流电源,焊接电流为150 A,每根焊条焊接长度控制在150~200 mm,层间温度为120℃左右,多层多道焊,道道清渣,用钢丝刷刷干净防止出现新的缺陷。焊接完成后,打磨焊接部位与原筒体材料圆滑过渡,且令打磨痕迹平行于受力方向并均匀分布。

④焊后热处理。焊接完成后进行焊后热处理。

⑤修复后检查(焊后24 h)。进行外观检查。

参考文献:

[1] GB50205-2001,钢结构工程施工施工质量验收规范[S].

[2] GB713-2008,锅炉和压力容器用钢板[S].

[3] GB/T5000.2-2007,火焰切割件通用技术条件[S].

[4] GB/T5000.1-2007,产品检验通用技术条件[S].

[5] GB/T5000.3-2007,焊接件通用技术条件[S].

[6] JB/T4730.5-2005,承压设备无损检测[S].