油管螺纹基础参数与粘扣相关性分析

2013-07-08冯娜白小亮吴健卫尊义艾裕丰付彧

冯娜,白小亮,吴健,卫尊义,艾裕丰,付彧

(中国石油集团石油管工程技术研究院,西安 710065)①

粘扣指的是发生在相互接触金属表面间的冷焊[1],是圆螺纹油管在使用过程中经常发生的失效形式。当相互拧接的油管公、母扣螺纹出现粘扣时,螺纹的结构性、密封性就会遭到破坏,从而出现滑脱、泄漏等事故。现有的资料认为,引起粘扣的主要原因有摩擦磨损、接触应力、扭矩3个方面。摩擦磨损包括粘着磨损、磨料磨损和腐蚀磨损[2]。接触应力是指油管螺纹局部点的接触应力过大,造成螺纹接触界面的摩擦力增大,从而产生粘扣[3]。扭矩原因指上扣扭矩及过盈量引起螺纹干涉,导致粘扣[4]。

除了上述原因外,圆螺纹油管基础参数与粘扣的产生也是紧密相关的,因为该参数不仅影响到螺纹连接的接触应力,同时也影响到螺纹连接的应力分布。本文分析螺纹锥度、螺距在公差范围内变化时对粘扣的影响规律,为优化螺纹基础参数提供参考。

1 油管螺纹接触应力数学模型

提高油管螺纹的连接质量是防止油管粘扣的关键。油管螺纹连接如图1所示。在拧接状态下,油管螺纹的各部分所承受的接触应力不同,如果油管螺纹局部的接触应力超过油管自身钢基体屈服点的应力,导致在螺纹接触部位产生塑性变形[5],使其发生局部再结晶或熔化等现象,最终导致螺纹粘扣[6-7]。所以,有必要建立油管螺纹接触应力分布数学模型,从而找出油管螺纹接触应力分布的规律,降低局部接触应力过大的现象。

图1 油管螺纹连接剖面

假设:通过油管螺纹机紧,管体上所受轴向拉力为F,则接箍两端承受应力分别为F/2,而管体上所受轴向拉力与接箍两端承受应力方向相反,如图2所示。

图2 油管螺纹连接处接触应力

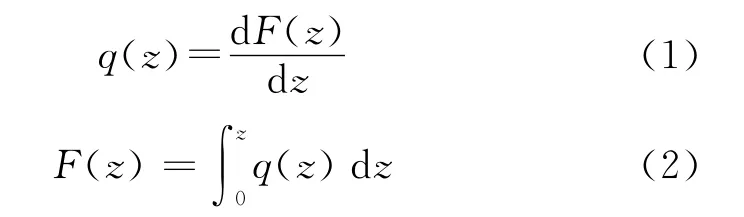

以坐标原点O为油管管体表面中心点,则F 是坐标z 轴的函数。由于油管螺纹连接处每一截面应力沿z轴方向变化时,是由所对应的截面处螺纹接触应力所组成,所以存在关系式:

式中:q(z)为沿z 方向的载荷密度;F(z)为油管螺纹连接处z截面上承受的应力。

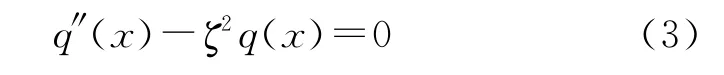

油管螺纹轴向力分布强度变形协调方程如式(3),相应的边界条件如式(4)~(5)。

当x=0时,

当x=L 时,

式中:Eb为内螺纹的弹性模量;Ab为内螺纹的横截面面积;Ep为外螺纹的弹性模量;Ap为外螺纹的横截面面积。

由式(3)~(5)得出油管螺纹各牙的接触应力分布,即

x=0处的接触应力:

x=L 时处的接触应力:

由式(6)~(8)可以看出,油管螺纹各牙的接触应力分布与螺纹牙数是双曲余弦函数关系(hyperbolic cosine function),接触应力呈U 形分布趋势,各牙的接触应力分布呈不均衡性。

2 油管基础螺纹参数对粘扣的影响

根据建立的油管螺纹接触应力分布数学模型,以Ø73.03mm×7.82mm 圆螺纹油管作为研究对象,在相同工作条件下通过数值模拟计算,从油管螺纹牙型的承载面和导向面的接触应力变化入手,进而得出锥度、螺距等油管基础螺纹参数对粘扣的影响规律。

2.1 基于承载面和导向面的接触应力分析

油管螺纹的主要接触应力面是螺纹承载面和导向面,齿顶面和齿根所受的接触应力可以忽略,如图3所示。因此,主要以这2个面的接触应力来考察整个油管螺纹的接触应力情况。在相同工作条件下,机紧两扣,计算得出各牙的承载面和导向面的最大接触应力,如图4所示。

图3 螺纹承载面和导向面接触应力

图4 各牙的最大接触应力曲线

由图4可以看出:在机紧后,各牙的螺纹承载面和导向面产生分布不均匀的接触应力,最大接触应力出现在螺纹拧接两端,而且接触应力的偏大值都出现在拧接螺纹两端的第1、2、3、14、15牙上,中间螺纹接触应力相对均衡。所以螺纹旋合两端的数牙螺纹承担了主要接触应力,而中间处螺纹所分担的接触应力却并不多。承受主要接触应力的螺纹两端是最先产生塑性变形进入屈服,疲劳裂纹也最先发生在该部位,因此最容易发生粘扣。这与油田现场油管多数螺纹粘扣的区域是一致的。螺纹接触应力分布的不均衡性对螺纹的承载能力及上、卸扣操作性能均有不利影响,所以减少拧接螺纹两端接触应力过大的情况,对避免粘扣的产生将起到重要作用。

2.2 螺纹锥度对粘扣的影响

油管螺纹锥度的定义是螺纹中径的增加量,研究对象锥度为1∶16mm/m。

2.2.1 第1种方式

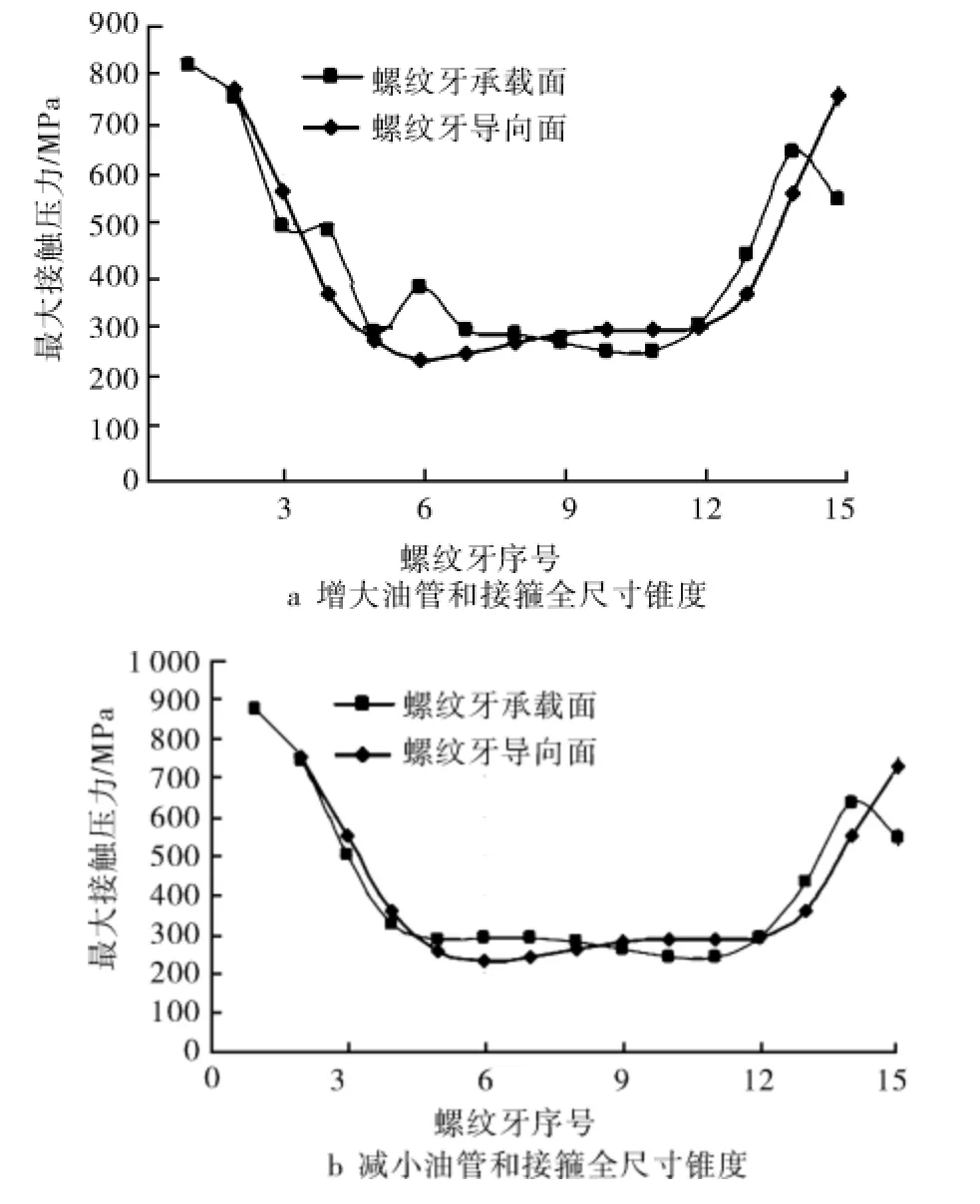

在公差范围内增大或减小油管和接箍全尺寸锥度,各牙的最大接触应力曲线如图5所示。

由图5可以看出:增大或减小油管和接箍全尺寸锥度,随着牙数的变化,螺纹牙型承载面和导向面的最大接触应力出现U 形分布。增大油管和接箍全尺寸锥度基本没有改变螺纹接触应力分布的量值。其中减小全尺寸锥度,螺纹承载面最大接触应力值达到900 MPa,导向面最大量接触应力值达到800 MPa,接触应力分布的不均衡性有加速变大的趋势。所以,这种方式并不适用于改善螺纹接触应力两端分布较大的现象,不会有效避免粘扣的产生。尤其减小全尺寸锥度,这种现象更为显著,会加速粘扣。

通过以上分析可以看出:油管螺纹扣第1、2、15牙处接触应力最大,达到峰值。从螺纹加工便捷的角度出发,可以通过加大油管螺纹第1、2牙处的锥度,使第1、2牙处的锥度与中间螺纹的锥度形成过渡带,减小第1、2牙处螺纹连接的过盈量,从而减少几何约束,以降低接触应力。

图5 各牙的最大接触应力曲线(改变全尺寸锥度)

2.2.2 第2种方式

在公差范围内增大油管螺纹初始扣第1、2牙处的锥度,各牙的最大接触应力曲线如图6所示。

图6 各牙的最大接触应力曲线(增大局部锥度)

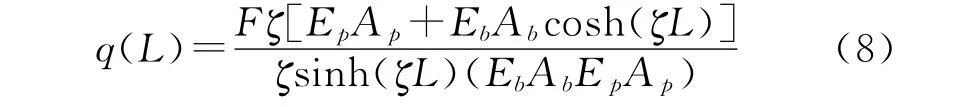

图6接触应力值与图4比较出现明显下降趋势,最大降低幅度超过了29%,螺纹两端出现峰值的第1、2、3、14、15牙最大接触应力回落明显,接触应力分布的不平衡性显著下降,如表1所示。基于油管螺纹各牙接触应力变小,螺纹连接时,粘扣的概率就会减弱。可以看出,采用第2种方式对降低粘扣的发生是可行的。

表1 局部锥度改变前后最大接触应力比较

2.3 螺距对粘扣的影响

螺距的定义是螺纹上某一点至相邻螺纹上对应点之间的距离,研究对象螺距为2.54mm。

2.3.1 第1种方式

在公差范围内增大或减小油管和接箍全尺寸螺距,各牙的最大接触应力曲线如图7所示。

图7 各牙的最大接触应力曲线(全尺寸螺距变)

由图7可以看出:增大或减小油管和接箍全尺寸螺距,随着牙数的变化,最大接触应力不平衡性依然没有大的变化,而且减小油管和接箍全尺寸螺距接触应力分布的均衡度差值有加速变大的趋势。所以,这种方式也不适用于改善螺纹接触应力的分布。

2.3.2 第2种方式

参考改变锥度的第2种方式,在公差范围内增大油管螺纹初始扣第1、2牙处的螺距,使第1、2牙处的间隙有一定变大,在螺纹拧接时,处于其他牙螺纹的承载面和导向面首先承受应力载荷,在轴向力的作用下,1、2牙处的间隙慢慢减少,缓慢承受应力载荷。使其在承受应力载荷过程中,与其他螺纹承受应力形成一个时间差,从而有效降低最大接触应力的量值,最终降低接触应力的不均衡性。改变后,各牙的的最大接触应力分布如图8、表2所示。

图8 各牙的最大接触应力曲线(局部螺距变)

表2 局部螺距改变前后最大接触应力比较

如图8知,接触应力的量值出现了下降趋势,最大降低幅度超过了15%,接触应力的不均衡性有所改善,所以这种螺距变化的模式也是可取的。

3 结论

1)建立油管螺纹接触应力分布数学模型,分析表明:拧接螺纹各牙的接触应力出现U 形分布,接触应力有显著地不均衡性。最大接触应力峰值出现在螺纹旋合两端数牙上,导致这一区域容易出现粘扣。

2)在公差范围内增大或减小油管和接箍全尺寸锥度、螺距,随着牙数的变化,最大接触应力数值和不均衡性没有大的变化,接触应力分布的量值和不均衡性有加速变大的趋势,在油管螺纹加工中应尽量避免。

3)在公差范围内增大油管螺纹初始扣第1、2牙处的锥度、螺距,可以有效降低最大接触应力的数值和不均衡性,从而降低粘扣的发生几率。

[1]ISO 13679—2002,石油和天然气工业套管和管道连接的检验规程[S].

[2]杜传军.接箍镀铜对油管抗粘扣性能的影响[M].宝钢技术,2001(3):28-301.

[3]张毅,李欣,陈建初.石油管粘扣机理、分类要点及影响因素研究[J].焊管,2002(2):13-22,25.

[4]Sbill W T A.API 8牙螺纹套管接头性能研究[J].石油专用管,1991(3):230-277.

[5]Schwind B E,Chappell J F,Katsounas A T.Threaded Connection Limit State Epuations for Use in LERD Tubular Design[C].OTC Paper 7973,Presented at the 27th Annual OTC,Houston,Texas,May 1995.

[6]Franco is Kessler,Jack Smith.Torsional Strength.June Double-shouldered Tool Joints Increase[R].JPT.1996:514-517.

[7]袁鹏斌,吕拴录,姜涛,等.进口油管脱扣和粘扣原因分析[J].石油矿场机械,2008,37(3):74-78.