C5LZ172×7.0型螺杆钻具壳体螺纹副强度分析

2013-07-08李萌刘凤聂海滨王瑞霄李晓芳

李萌,刘凤,聂海滨,王瑞霄,李晓芳

(北京石油机械厂,北京 100083)①

螺杆钻具与钻头、钻铤等组成井底钻具组合,位于钻柱的最底部,工况较为恶劣,经常发生失效,包括内部机械结构卡死、壳体连接螺纹脱开、壳体断裂、定子橡胶失效等,其中壳体断裂会造成严重的井下事故。

根据现场反馈,其发生失效的部位主要包括螺杆钻具的旁通阀阀体-定子壳体螺纹副(如图1)、定子壳体-万向轴壳体螺纹副(如图2)、万向轴壳体-传动轴壳体螺纹副(如图3)。

外径172mm的螺杆钻具是当前应用最广泛的螺杆钻具规格之一,主要应用于215.9~250.8mm井眼。壳体螺纹副是壳体的主要薄弱环节。本文以北京石油机械厂生产的C5LZ172×7.0型螺杆钻具为例,对壳体螺纹副强度进行分析。该螺杆钻具壳体的螺纹副为一种旋转式台肩螺纹,基面中径为140~160 mm,螺距为6.35 mm。基体材料为40CrMnMoA,调质处理。

图1 旁通阀阀体-定子壳体螺纹副

图2 定子壳体-万向轴壳体螺纹副

图3 万向轴壳体-传动轴壳体螺纹副

1 抗弯强度比(BSR)分析

1.1 计算BSR

抗弯强度比是在不考虑壳体内外螺纹基体材料、强度的基础上,仅以连接处壳体内、外螺纹结构尺寸的对比来考核壳体内、外螺纹设计的合理性[1]。假设环空与钻柱水眼间的壁厚是常量,螺纹副仅受弯矩,抗弯强度比可用于判断螺纹副的应力危险截面位于外螺纹,还是内螺纹。API根据实践经验总结了BSR的经验公式[2]:

式中:D为内螺纹外径,mm;b为外螺纹起始处内螺纹的大径,mm;R为距旋转台肩19.05mm 处外螺纹的小径,mm;d为外螺纹孔径,mm。

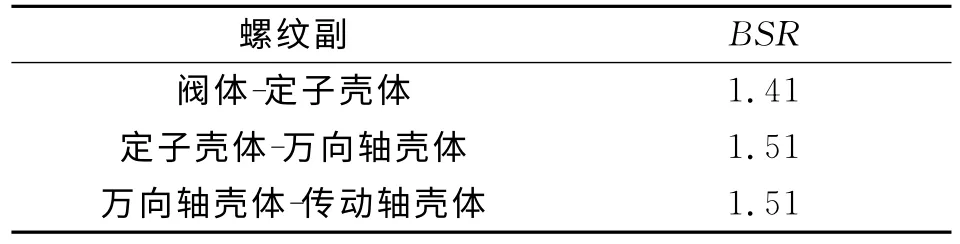

分别代入C5LZ172×7.0型螺杆钻具的阀体、定子壳体、万向轴壳体、传动轴壳体的螺纹副尺寸,可得各螺纹副的BSR值,如表1。

表1 壳体螺纹副BSR值

BSR值越大,内螺纹的抗弯能力越大。API为钻铤推荐的BSR值[2]为1.5~3.5,说明钻铤内螺纹在设计上应比外螺纹强,这种校核方法对于井下工具应有普遍的参考性。

1.2 螺纹副尺寸对BSR值影响

假设D、d为常量,考察螺纹副的尺寸对BSR的影响。将螺纹基面中径减小3.175 mm,计算可得此时BSR 分别改变为1.80、1.95、1.95,内螺纹与外螺纹抗弯性能更趋于平衡。

由表1知:对于C5LZ172×7.0型螺杆钻具,壳体螺纹副的BSR值在API推荐值的下限,反映出弯矩作用下内螺纹更为薄弱。增厚内螺纹、削弱外螺纹可使螺纹副抗弯性能更趋于平衡。

2 壁厚差异对安全性的影响

2.1 计算理想壳体屈服扭矩

材料的不规则、加工过程的不精确、井下作业时与井壁的摩擦均有可能导致螺杆钻具壳体壁厚的不均匀。为考察这种不均匀对壳体强度的影响,将其简化为壳体的壁厚差,计算其屈服扭矩。API方法为[2]:

其中,

式中:Dk为壳体外径,mm;dk为壳体内径,mm;Ss为基体材料抗剪切强度,按第三强度理论取值,MPa;e为壁厚差等效偏心距,mm。

对于理想的C5LZ172×7.0型螺杆钻具,定子壳体的数值为:Dk=172 mm,dk=139 mm,e=0,Ss=380MPa,计算可得:

其中,

式中:Mx为壳体屈服扭矩,N·m。

代入C5LZ172×7.0型螺杆钻具定子壳体数值,计算可得屈服扭矩为2.17×105N·m。计算结果与API方法吻合。

2.2 计算内螺纹减应力槽处屈服扭矩

设计壳体内螺纹的减应力槽是为了避免应力集中,但该处的截面积最小。假设该处未发生壳体的磨损,根据API 方法计算可得该处屈服扭矩为1.6×105N·m。C5LZ172×7.0型螺杆钻具在钻井作业时壳体承载的最大理论扭矩为3.2×104N·m,则减应力槽处的安全系数为5。

2.3 计算壳体偏磨时的屈服扭矩

螺杆钻具在钻井作业时,尤其是在造斜过程中,定子壳体上端及万向轴壳体经常与井壁发生摩擦。假设摩擦发生在壳体内螺纹减应力槽处,且壳体厚度偏磨3 mm,简化为外圆与内孔发生偏心1.5 mm。根据API方法计算,此时减应力槽处的屈服扭矩为1.17×105N·m,则此时的安全系数为3.66。

如果壳体偏磨达到5 mm,按上述方法计算可得此时减应力槽处的屈服扭矩为8.07×104N·m,则此时的安全系数为2.5。

因此,当螺杆钻具壳体仅受扭矩时,在壳体偏磨5mm 时,安全系数只有未发生偏磨时的1/2,这种情况在磨砺性地层及造斜段很可能发生。目前的设计中,为了提高壳体的安全性,已有部分解决方案,例如在万向轴壳体的低边增加耐磨带,如图4。

图4 万向轴弯壳体耐磨带

3 拉扭复合对安全性的影响

3.1 拉扭复合作用下许用条件

壳体在钻井作业时,既受到扭矩又受到拉力,需从拉扭复合的角度对安全性进行校核。忽略弯矩的正应力分布、扭矩的切应力分布和内压的影响,拉扭复合作用下的旋转式台肩螺纹许用条件可用图5表示。

图5 拉扭复合作用下旋转式台肩螺纹许用条件

图5中各临界点定义为:

P1是仅受拉力时外螺纹的屈服点。

T1是仅受扭矩时内螺纹的屈服点。

T2是仅受扭矩时外螺纹的屈服点。

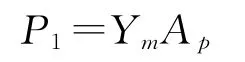

其中,

式中:Ym为材料屈服强度,MPa;p为螺距,mm;θ为牙形半角;f为螺纹、台肩及螺纹其他配合面的摩擦因数,设为0.08;Lpc为外螺纹长度,mm;C为基面中径,mm;tpr为锥度;Dk为壳体外径,mm;QC为内螺纹止口直径,mm;Ap为外螺纹应力截面积,mm2;Ab为内螺纹应力截面积,mm2;Dw为外螺纹内孔直径,mm;DRG为外螺纹减应力槽直径,mm;SRS为牙底削平高度,mm;H为原始三角形高,mm。

3.2 绘制拉扭复合图

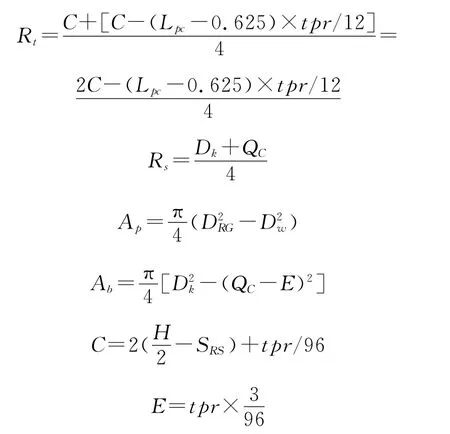

代入C5LZ172×7.0型螺杆钻具壳体螺纹副的数值,计算可得:

将计算结果代入图5可绘制拉扭复合图,如图6。由图6知:T2-T3线的斜率较大,说明C5LZ172×7.0型螺杆钻具壳体螺纹副的屈服受扭矩影响较大,而拉力对其屈服的影响较小;E 点对应的拉力为Pe=1.05×106N,工作拉力小于Pe时螺纹副屈服以内螺纹屈服为主。实际工况中工作拉力一般小于Pe,所以实际工况中多发生内螺纹屈服,这也与BSR 结果相吻合;O-T4线的斜率较小,说明在螺纹副承载扭矩较小时,旋转台肩存在台肩分离的风险,虽然此时扭矩方向仍为正向,但如果频繁发生台肩分离,那么对于螺纹副而言很可能造成螺纹锁紧胶失效、螺纹副脱开等后果。C5LZ172×7.0型螺杆钻具的最大扭矩为8240N·m,为避免旋转台肩发生分离,计算可得螺纹副承载的拉力应小于3.6×105N。

图6 C5LZ172×7.0型螺杆钻具壳体的拉扭复合图

4 传动轴壳体的有限元分析

4.1 建立模型及边界条件

传动轴壳体常有半圆键槽结构,其目的是对径向轴承进行限位,但该结构对万向轴-传动轴壳体螺纹副存在一定的影响。

利用ANSYS对该螺纹副进行有限元分析时,首先对传动轴壳体进行简化,其中螺纹副按螺纹中径简化为锥面,扶正器按外径简化为直壳体,壳体总长按距旋转台肩350mm 长截短。

分别假设3种边界条件进行分析:

1)约束加载于径向轴承静圈,螺纹副扭矩为32000N·m,壳体外径Ø172mm。

2)约束加载于扶正器外圆,螺纹副扭矩为32000N·m,壳体外径Ø172mm。

3)约束加载于扶正器外圆,螺纹副扭矩为32000N·m,壳体外径Ø175mm。

4.2 应力分析结果

1)第1种边界条件反映的是如果螺杆钻具发生制动,同时内部径向轴承静圈与径向轴承动圈卡死,此时转盘扭矩通过钻柱、壳体螺纹副、半圆键、传动轴,传递至井底。计算结果如图7~8所示,此时壳体的应力极值发生在半圆键槽处,为3557 MPa,为材料抗拉强度的3倍以上,壳体断裂风险很大;应力在极值点附近区域迅速降低,说明壳体其他部位相对安全。因此,在使用半圆键壳体时,应避免径向轴承静圈与动圈发生卡死。

图7 第1种边界条件下传动轴壳体的Von Mises应力分布(外部视图)

图8 第1种边界条件下传动轴壳体的Von Mises应力分布(内部视图)

2)第2种边界条件反映的是如果传动轴内部结构未发生卡死,且壳体扶正器因托压卡钻、井眼缩颈等成为钻柱末端约束点时,壳体的应力状态。计算结果如图9所示,此时的应力极值发生在外螺纹减应力槽及壳体空刀槽处,壳体空刀槽处应力极值为319 MPa,外螺纹减应力槽处应力极值为311 MPa,安全系数均大于2。

图9 第2种边界条件下传动轴壳体的Von Mises应力分布

3)第3种边界条件反映的是其他条件与第2种边界条件相同,仅是壳体的外圆适当增大时的应力状况。计算结果如图10所示,此时壳体的应力极值仅发生在外螺纹减应力槽处,壳体空刀槽不再是应力极值点,同时壳体的应力极值略微减小至280MPa。

图10 第3种边界条件下传动轴壳体的Von Mises应力分布

5 结论

1)抗弯强度比(BSR)是螺纹副内螺纹与外螺纹抗弯曲水平的比较,反映了弯矩作用下失效发生的可能位置,对调整螺纹副抗弯的平衡性具有指导作用。

2)可能产生的偏磨将降低屈服扭矩,对壳体安全性有一定的影响,需对危险部位进行适当防护,例如增加耐磨带。

3)旋转式台肩螺纹拉扭复合分析说明了C5LZ172×7.0型螺杆钻具的螺纹副承载特点;当扭矩较大时,屈服将首先发生在内螺纹上;当扭矩较小而拉力较大时,将可能导致螺纹副发生台肩分离。

4)有限元分析表明:带半圆键槽的传动轴壳体上径向轴承静圈和动圈卡死时,壳体存在很大的断裂风险;适当增大壳体外径可以有效提高安全性。

[1]李明谦,黄继庆,袁洪涛.螺杆钻具壳体断裂分析[J].石油矿场机械,2009,38(6):22-25.

[2]API Recommended Practice 7G.Recommended Practice for Drill Stem Design and Operating Limits(16th edition)-Exploration and Production Department[M].2003:39-45,131-136.

[3]范钦珊.材料力学[M].北京:高等教育出版社,2000:163-180.