洋麻纤维精细化处理及性能测试

2013-07-07何顺辉王春红吴美雅

何顺辉,王春红,吴美雅

(天津工业大学纺织学部,天津300387)

洋麻纤维精细化处理及性能测试

何顺辉,王春红,吴美雅

(天津工业大学纺织学部,天津300387)

使用碱氧一浴法和柔软剂对洋麻纤维进行精细化处理,研究精细化处理前后纤维粗糙度、成分、拉伸性能、柔软度以及可纺性的变化.实验结果表明:精细化处理能够有效去除洋麻纤维中的非纤维素物质及表面杂质,使纤维细度降低51.1%,强度提高14.9%,柔软度增加25.1%;可纺性对比实验发现,精细化处理后,洋麻开松落麻率下降10.0%,棉麻混合梳理落率下降37.2%,纱线毛羽指数下降41.8%,强度提高8.6%.

洋麻纤维;精细化处理;性能测试;可纺性;粗糙度;柔软度;成分变化

洋麻又称红麻、槿麻,是一年生草本韧皮纤维作物,因其产量高、耐盐碱耐干旱、对生长环境要求低等特点而被广泛种植[1],是重要的麻纺原料之一.由于洋麻纤维木质素含量较高,纤维粗硬,可纺性差,目前大多用来加工麻袋、麻布、麻绳等低附加值产品[2].由于资源短缺和环境保护等问题日益突出,天然纤维因其可再生可降解等特点而再次成为研究热点.洋麻因其巨大的生物产量(为树木的3~4倍)、极强的CO2吸收能力(为一般林木的3倍左右)[3]以及纤维密度低、比强度比模量高、吸放湿速率快等特点而备受关注.我国是洋麻主要生产国之一,洋麻的进一步开发利用不仅能为纺织、造纸、畜牧、复合材料等领域提供丰富的高性能原料,也将促使国内洋麻产业进一步发展.为了使洋麻纤维能够在纺织品中顺利应用,需对其进行改性以增加洋麻纤维的柔软度和卷曲度,提高纤维可纺性.Ramaswamy等[4]以多种方式处理洋麻,并测试混纺纱线和面料的性能,发现不同提取方式得到的纤维性能差异较大,但是制成的纱线及织物性能差异并不明显.本实验根据洋麻纤维中各成分对化学试剂的敏感程度不同,使用碱氧一浴法和柔软剂对其进行精细化处理,并通过测试处理前后洋麻纤维的各项性能,研究精细化处理对纤维可纺性能的影响,为洋麻纤维在纺织上的应用提供参考.

1 实验部分

1.1 原料与设备

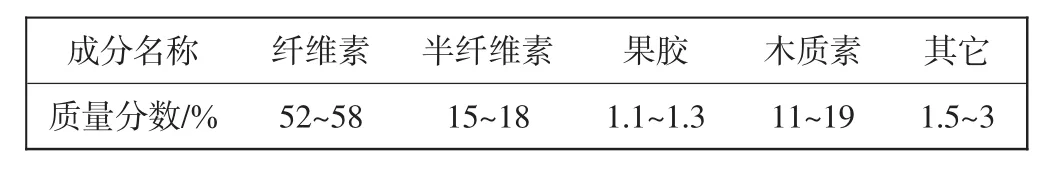

洋麻纤维由马来西亚农业研究与发展研究所(MARDI)提供,已经过初步的沤麻处理,其各成分含量如表1所示[5].

洋麻纤维中各成分的性质各不相同:纤维素是一种复杂多糖,由葡萄糖残基通过β-1,4-甙键连接而成,甙键对碱的作用有相当高的稳定性.半纤维素由几种不同的多糖通过甙键连接而成,容易被酸水解,不溶于水却易被碱所提取.果胶是含有糖醛酸基环的高分子物质,生果胶不溶于水,但其耐酸碱性较差,经过无机酸和稀碱溶液处理即能溶解和水解.木质素结构中存在许多极性基团,具有很强的分子内能和分子间的氢键,其溶解性稳定,但易受氧化剂的作用而裂解,且用碱、亚硫酸盐试剂作用于木质素,其空间结构可转变成线状结构,可溶性增强[6].洋麻纤维精细化处理的基本原理即利用纤维中各种化学成分对碱和氧化剂稳定性的不同,在不损伤或尽量少损伤纤维原有机械性质的原则下,去除其中的木质素、半纤维素、果胶等成分,而保留纤维素的化学加工过程.

表1 洋麻纤维各成分含量Tab.1Component content of kenaf fiber

所用化学试剂与药品包括:氢氧化钠,天津市风船化学试剂科技有限公司产品,用于去除果胶、半纤维素、木质素;过氧化氢(30%),天津市风船化学试剂科技有限公司产品,作为氧化剂去除木质素;亚硫酸钠,天津市福晨化学试剂厂产品,用于去除木质素,防止纤维素降解;多聚磷酸钠,天津市福晨化学试剂厂产品,作为碱性缓冲液辅助去除木质素;硫酸镁,天津市福晨化学试剂厂产品,与多聚磷酸钠生成络合物溶于水,使胶质分散在碱液中;柔软剂(TDSL-2005A),天津工大纺织助剂有限公司产品,用于增加纤维柔软度.

所用设备包括:扫描电子显微镜,日本日立公司产品;Pyris Diamond TGA热重分析仪,美国PE公司产品;Nicolet5700型傅里叶红外光谱仪,美国热电公司产品;VHX-1000型光学显微镜,日本KEYENCE公司产品;DS-01型数字化小样纺纱系统,天津市嘉诚机电设备有限公司产品.

1.2 洋麻精细化处理工艺

洋麻精细化处理工艺以碱氧一浴法为主,将氢氧化钠和过氧化氢(1%)作为主要精炼剂,辅助使用亚硫酸钠(占洋麻干重2%)、多聚磷酸钠(占洋麻干重3%)及硫酸镁(占洋麻干重3%)等试剂.在高温和强碱条件下双氧水分解速率过快,对纤维损伤较大.为了减小双氧水的快速释放对纤维的影响,本实验以1℃/ min的速率由常温升至95℃,升温阶段氢氧化钠质量分数为1%,当温度升至95℃后,加入剩余的氢氧化钠,使浴液中的碱质量分数达到8%.纤维在温度95℃、浴比1∶20的条件下处理150 min后,用水冲洗至中性,再对纤维进行柔软处理以进一步提高柔软度及可纺性.称取占纤维干重5%的TDSL-2005A柔软剂,溶于浴比1∶15的水中,30℃水浴30 min后将纤维取出拧干,置于135℃的烘箱中交联4 min,然后烘干纤维.

1.3 性能测试

(1)表面粗糙度:纤维的摩擦性能对纱线性能有较大的影响,而表面粗糙度是纤维摩擦性能的重要影响因素,本实验使用扫描电子显微镜(SEM)观察处理前后洋麻纤维表面粗糙程度的变化情况.

(2)成分变化:纤维成分决定了其性能,而纤维精细化的目的即为除去纤维中的非纤维素物质,本实验通过热重分析以及傅里叶红外光谱(FTIR)表征纤维中成分的变化.

(3)纤维拉伸性能:利用光学显微镜测试单根纤维直径,从而得到纤维细度及横截面积,然后使用Instron3369万能强力机得出单纤维拉伸性能.参考标准为《ASTM D3822-2007单根纺织品纤维拉伸性能的试验方法》,夹持间距为10 mm,拉伸速率为1 mm/min.

(4)柔软度测试:根据标准《GB/T 12411.4-90黄、洋(红)麻纤维柔软度试验方法》对比处理前后纤维的柔软度变化,试样长度为20 cm,质量为0.1 g.

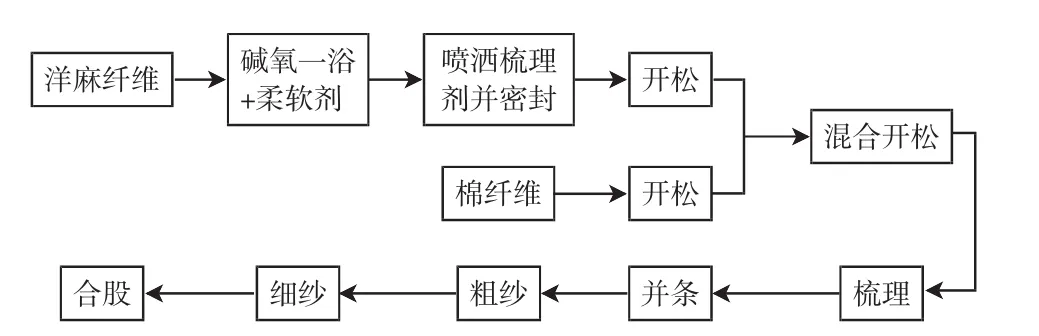

(5)可纺性测试:将精细化处理前后的洋麻与棉均按照50∶50的比例投料,采用实验室数字化小样纺纱系统,按照图1所示的纺纱流程进行纺纱.通过比较混纺过程中洋麻纤维落率以及混纺纱线的强度和毛羽,对比处理前后洋麻纤维的可纺性.为了使纱线更具可比性,各个工序参数设置相同.

图1 纺纱流程图Fig.1 Spinning flowchart

2 结果与讨论

2.1 表面粗糙度

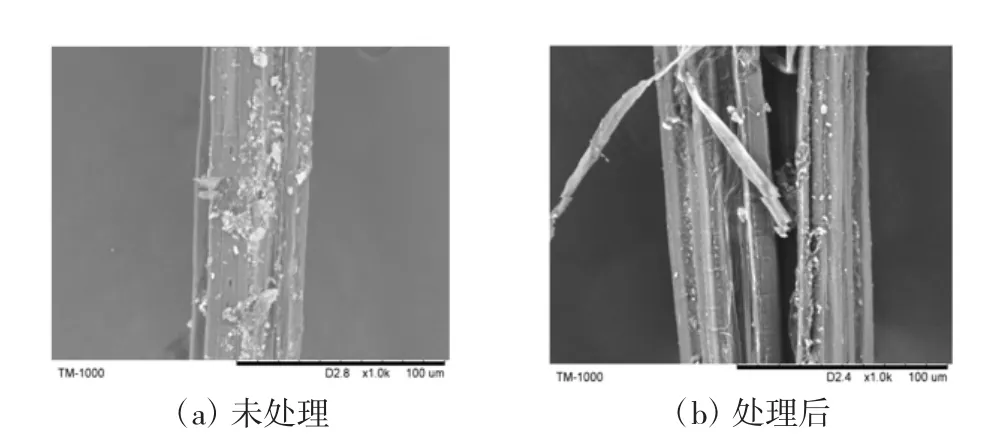

洋麻纤维处理前后的SEM图像如图2所示.

由图2可以看出,未处理洋麻纤维的表面有较多杂质,工艺纤维中的单纤维结合较为紧密,表面较为光滑;碱氧一浴处理后的洋麻纤维表面杂质明显减少,工艺纤维中的单纤维分离劈裂,纤维表面出现明显的沟槽,纤维粗糙度增加.果胶和半纤维素的去除是使工艺纤维分离和表面粗糙度增加的主要原因.工艺纤维分离和纤维粗糙度增加使得纤维间接触面积和滑动阻力增大,利于成纱强度的提高;纤维表面杂质的去除使得纤维间抱合更加紧密,利于提升成纱质量.

图2 洋麻纤维表面形貌Fig.2 Surface topography of kenaf fiber

2.2 成分变化

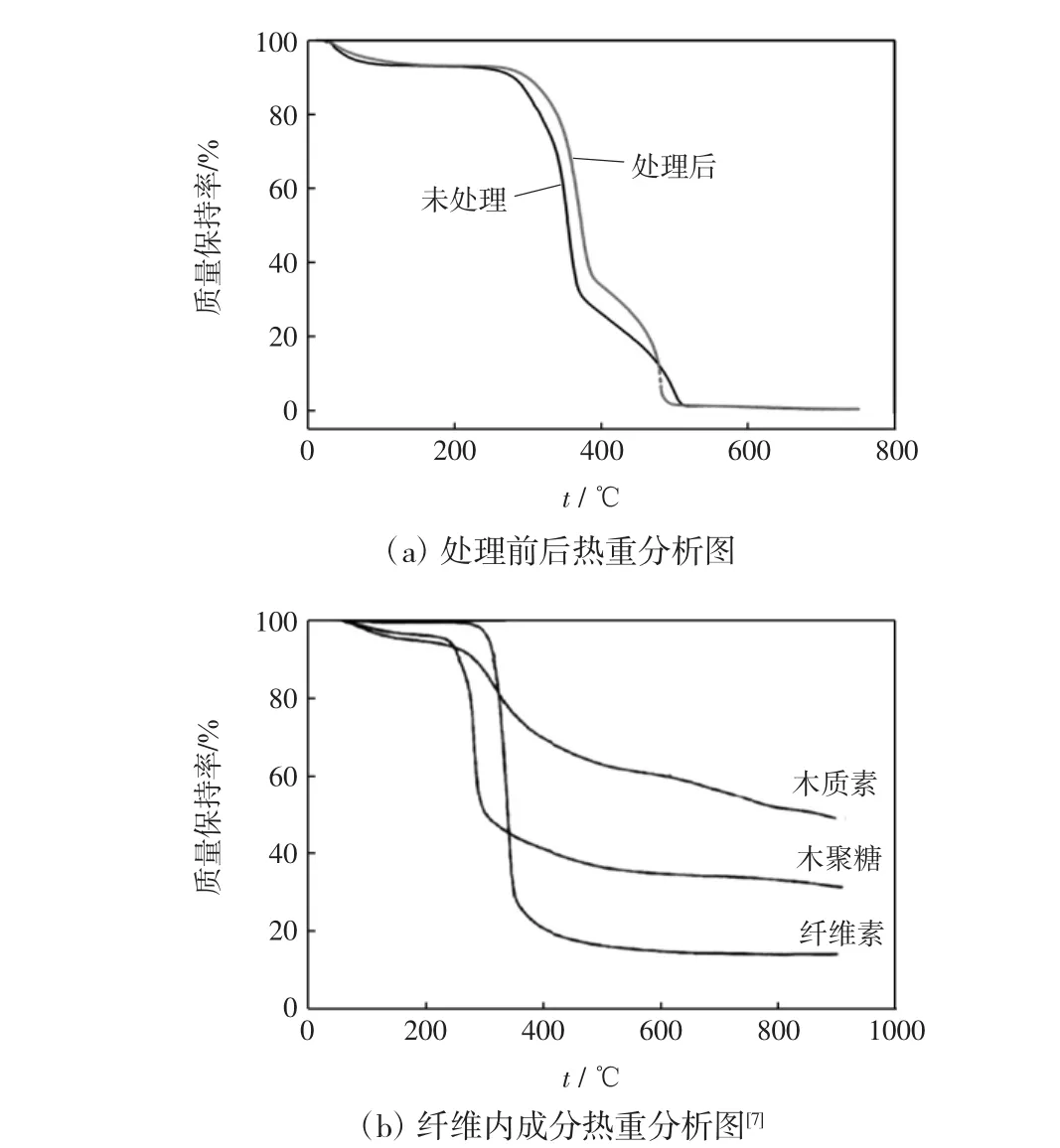

精细化处理前后的洋麻纤维热重分析如图3所示.

图3 热重分析图Fig.3 TGA diagram

由图3可以看出,精细化处理后纤维的热重曲线右移,与纯纤维素热重曲线相似.由此可知,精细化处理后纤维中的纤维素含量增加,非纤维素物质减小[8].

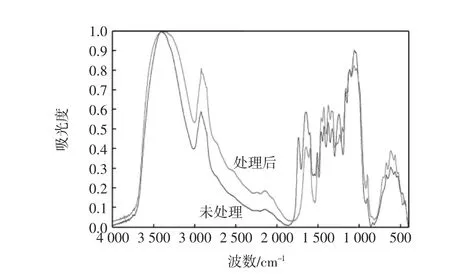

洋麻纤维处理前后的红外谱图如图4所示.

由文献[9-10]可知,图4中1 736 cm-1处为羧酸及其酯、内酯的吸收峰,精细化处理后该吸收峰消失,这是由于果胶和油脂的去除所引起的;1 646 cm-1处为与芳香核共轭的羰基吸收峰,该峰在精细化处理后强度明显减弱,说明在碱氧环境下,木质素发生反应;1 596 cm-1和1 508 cm-1处为木质素芳香环的吸收峰,其强度也有一定的下降,说明部分木质素被去除;半纤维素特征峰为1 245 cm-1,精细化处理后该峰几乎消失,说明碱氧一浴处理能够有效地去除半纤维素.

图4 傅里叶红外光谱图Fig.4 FTIR spectra

由以上热重以及红外分析可知,洋麻纤维经过精细化处理后,非纤维素物质得到有效去除,纤维素比例增大,使得纤维柔软度和弹性增加,可纺性增强.

2.3 纤维拉伸性能

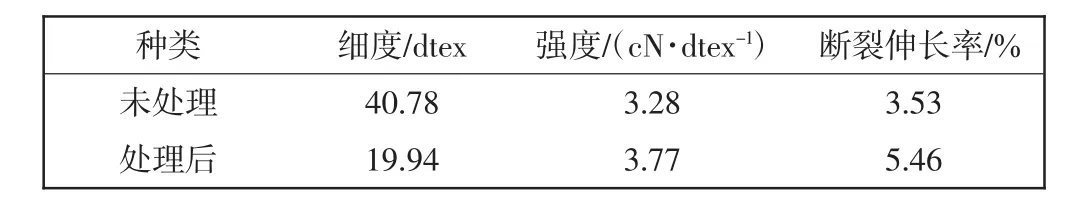

由于洋麻纤维中的半纤维素和果胶在碱性条件下易被去除,木质素在双氧水、氢氧化钠、亚硫酸钠的作用下可溶性增强,且碱氧一浴能够有效去除纤维表面粘附的杂质,因此,经过碱氧一浴处理后,洋麻纤维质量损失达29.2%,其拉伸性能变化如表2所示.

表2 精细化处理前后洋麻纤维的拉伸性能变化Tab.2Tensile properties change of kenaf fiber before and after fine treatment

由表2可知,经过碱氧一浴和柔软剂处理后,洋麻工艺纤维细度降低51.1%,强度提高14.9%,断裂伸长率增加54.7%.半纤维素和果胶一般作为分子黏合剂将单纤维粘合成工艺纤维,在碱氧条件下半纤维素和果胶溶解,导致束纤维发生分离,使纤维直径减小.细度的降低可以有效减小洋麻纤维的刚度,提高纤维柔软度.由于纤维素是洋麻纤维受力主体,精细化处理去除的大多数为非纤维素物质,纤维素所受损伤较小,且单纤细度明显减小,使纤维强度有所提升,从而有利于所纺纱线强度的增加.断裂伸长率增加54.7%,表明纤维的柔软度和弹性均有所增加,与未处理的洋麻纤维相比,处理后的纤维可纺性增强.

2.4 柔软度测试

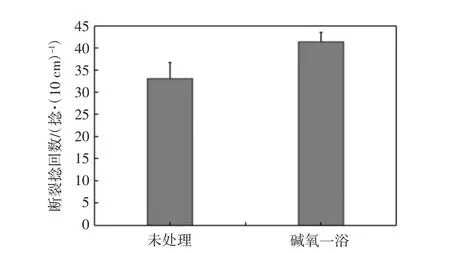

纤维的断裂捻回数越大表示纤维的柔软度越大.精细化处理前后纤维的柔软度对比如图5所示.

图5 纤维柔软度对比Fig.5 Contrast of fiber softness

由图5可以看出,精细化处理后洋麻纤维的柔软度提高了25.1%.纤维的柔软度与纤维中的木质素含量密切相关,木质素含量低,纤维柔软度好,光泽强.碱氧一浴处理中,“双氧水+氢氧化钠+亚硫酸钠”的处理方案能够有效地去除洋麻纤维中的木质素,从而提高纤维的柔软度,改善其可纺性.

2.5 可纺性测试

试访过程中的落麻率统计数据如表3所示.

表3 落麻率统计表Tab.3Kenaf fiber noils rate

由表3可知,经过精细化处理后,纤维落率明显下降,开松落麻率下降10.0%,梳理混合落率下降37.2%.这是由于精细化处理使洋麻纤维中的非纤维素物质大大减少,提升了纤维的柔软度和弹性,使纤维刚度下降,抱合力增加,从而使梳理阶段落率大大减小.

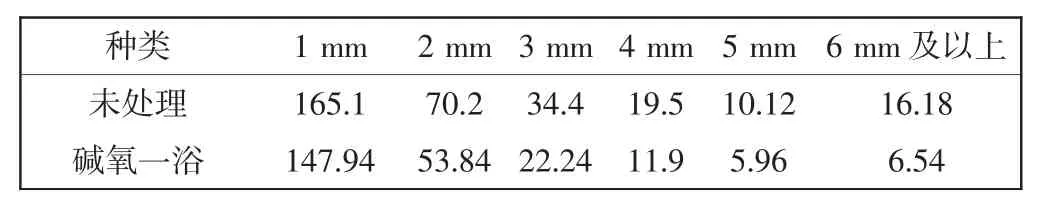

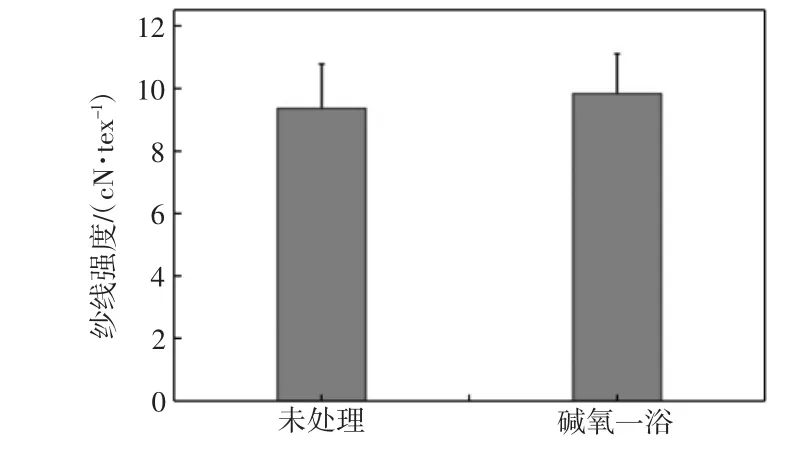

纱线毛羽指数如表4所示,强度如图6所示.

表4 纱线毛羽指数对比表Tab.4Comparison of hairiness index根/cm

图6 纱线强度对比Fig.6 Contrast of yarn strength

已知3 mm及以上毛羽对后道加工工序以及织物穿着舒适性有严重的影响,由表4可知,经过精细化处理后,得到的混纺纱线毛羽指数下降41.8%.洋麻纤维较为粗硬,是混纺纱线中形成毛羽的关键因素.未处理洋麻纤维细度较大,刚度大,经过开松梳理后,纤维损伤较大,整齐度变差,因此毛羽较多.经过柔软处理后,纤维细度下降51.1%,柔软度和弹性提升,开松梳理对纤维损伤减轻,使得成纱毛羽较少.

由图6可知,洋麻纤维经过精细化处理后,纱线强度提升8.6%.这是由于纤维细度的降低和柔软度的增加,使得单位面积内的纤维根数增多,纤维间的抱合力增大,从而提升了纱线强度.

3 结论

(1)经过精细化处理后,洋麻纤维表面粗糙度增加,杂质得以去除,使得纤维间接触面积和滑动阻力增大,抱合更加紧密,利于提升成纱质量.

(2)精细化处理能够有效去除洋麻纤维中的非纤维素物质,提高纤维柔软度和弹性,增强可纺性.

(3)精细化处理后,洋麻纤维质量损失达29.2%,纤维细度降低51.1%,强度提高14.9%,断裂伸长率增加54.7%,柔软度提高25.1%.

(4)与未处理洋麻纤维相比,精细化处理后,开松落麻率下降10.0%,梳理混合落率下降37.2%,纱线毛羽下降41.8%,强度提升8.6%,纤维可纺性明显增强.

[1]陶爱芬,张晓琛,祁建民.红麻综合利用研究进展与产业化前景[J].中国麻业科学,2007,29(1):1-5.

[2]史春霞,白洋,郁崇文.黄、红麻资源的优化与开发利用[J].中国麻作,2001,23(1):40-43.

[3]方平平,祁建民,粟建光,等.世界黄麻红麻生产概况与发展前景[J].中国麻业科学,2009,31(3):215-219.

[4]RAMASWAMY G N,CATHERINE R B,BELBURGER P,et al.Kenaf/Cotton blends for textiles[J].Family and Consumer Sciences Research Journal,1995,24(2):180-190.

[5]于伟东.纺织材料学[M].北京:中国纺织出版社,2006.

[6]徐蓓蕾.黄麻纤维精细化改性和可纺性能研究[D].上海:东华大学,2007.

[7]黄娜,高岱巍,李建伟,等.生物质三组分热解反应及动力学的比较[J].北京化工大学学报,2007,34(5):462-466.

[8]SONG K H,OBENDORF S K.Chemical and biological retting of kenaf fibers[J].TextileResearchJournal,2006,76:751-757.

[9]杨淑蕙.植物纤维化学[M].北京:中国轻工业出版社,2001.

[10]孙居娟,田俊莹,顾振亚.竹原纤维与竹浆纤维结构和热性能的比较[J].天津工业大学学报,2006,25(6):37-40.

Fine treatment and performance test of kenaf fiber

HE Shun-hui,WANG Chun-hong,WU Mei-ya

(Division of Textile,Tianjin Polytechnic University,Tianjin 300387,China)

The kenaf fiber is treated by using alkali-oxygen one bath and softener,and the effects of fine treatment on the roughness,composition,tensile,softness,and spinnability of kenaf fibers are discussed.The results show that the fine treatment can effectively remove the non-cellulosic materials and surface impurities in the fiber,the fineness reduces 51.1%,the strength and softness of kenaf fiber respectively increases 14.9%and 25.1%.The spinnability comparisondiscoversthatafterfineprocessing,theopenlooseningrateofkenafdrops10.0%,the combingdroprate of kenaf-cotton mixed decreases 37.2%,the blended yarn hairiness downs 41.8%,and the strength improves 8.6%.

kenaf fiber;fine treatment;performance test;spinnability;roughness;softness;compositional variation

TS102.223;TS123

A

1671-024X(2013)06-0028-04

2013-07-05

国家自然科学基金资助项目(51303131);中国纺织工业协会科技指导性项目(2088026)

何顺辉(1987—),男,硕士研究生.

王春红(1980—),女,博士,副教授,硕士生导师.E-mail:18802231369@163.com