自升式平台齿轮齿条损伤温度检测方法

2013-07-07曹宇光张士华刘海超

曹宇光,张士华,李 森,刘海超

(1.中国石油大学储运与建筑工程学院,山东青岛 266580;2.胜利石油管理局钻井工艺研究院,山东东营 257017)

自升式平台齿轮齿条损伤温度检测方法

曹宇光1,张士华2,李 森2,刘海超2

(1.中国石油大学储运与建筑工程学院,山东青岛 266580;2.胜利石油管理局钻井工艺研究院,山东东营 257017)

基于ANSYS有限元软件建立某自升式平台升降系统齿轮齿条啮合三维有限元模型,分析齿轮齿条啮合过程中轮齿温度场分布。在此基础上,建立磨损、点蚀、裂纹损伤齿轮模型,对比分析损伤齿轮与完整齿轮啮合过程中温度场分布的差异。结果表明:利用高精度红外热像仪可以准确捕捉啮合过程中轮齿温度场分布;温度场检测是自升式平台升降系统齿轮齿条无损检测的一种新方法。

有限元分析;自升式平台;齿轮齿条;啮合温度场

自升式平台在国内外海洋勘探和开发中发挥了巨大的作用[1]。自升式平台的齿轮齿条升降机构作为重要的承载部件,其在工作状态、升降状态等多种工况下都必须支撑船体及相关设备并承担外载荷,其强度是关系整个平台安全性能的一个重要因素[2]。自升式平台齿轮齿条升降机构的齿面出现的损伤如不及时采取措施进行修复,损伤就会扩展,进一步造成齿轮失效,影响生产甚至造成重大安全责任事故[3]。目前常规的损伤检测方法主要有射线探伤法、超声波探伤法、磁粉探伤法、涡流探伤法和渗透探伤法等。对于海洋平台齿轮齿条升降机构损伤检测而言,这几种检测方法的使用都受到一定的局限。轮齿损伤会造成齿轮啮合过程中温度场分布发生改变[4-7]。在准确确定传动轮齿接触面的摩擦热载荷以及轮齿各表面的强制对流换热系数等边界条件基础上,利用有限元数值模拟方法可以获得准确的轮齿温度场分布[8-11]。笔者通过ANSYS三维模拟齿轮、齿条啮合过程中摩擦热量的产生及传导过程,分析损伤对轮齿在啮合过程中温度场分布的影响,为基于温度场方法对齿轮损伤进行检测与修复提供依据。

1 齿轮齿条模型

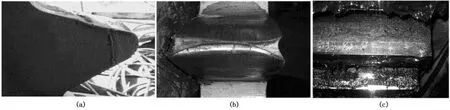

自升式平台齿轮齿条升降机构作为大型开式低速重载齿轮,其齿面出现的损伤见图1。目前国内自升式平台所采用的齿轮齿条升降系统全部由国外进口,齿轮齿条相关参数不完整或缺失。以某三桩腿自升式平台的齿轮齿条升降系统为原型,该系统采用D80升降单元,通过测量和计算得到齿轮齿条的主要参数如下:齿轮齿数为7,模数为100 mm,压力角为27°,齿轮为渐开线,齿条为直线;齿轮厚度为200 mm,齿条厚度为127 mm,齿轮、齿条材料分别为SAE4340、ASTM514-Q。

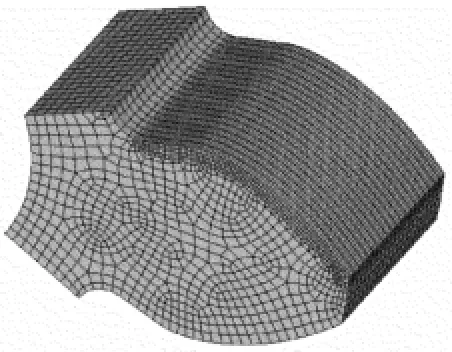

根据齿轮齿条参数基于有限元软件ANSYS建立三维模型如图2所示。对于齿轮的渐开线齿廓,采用ANSYS的APDL语言根据渐开线方程编写程序,计算关键点的坐标,生成齿面的关键点,然后用样条曲线连接这些点生成渐开线齿廓的单侧曲线[12],ANSYS提供的镜像命令可以方便地生成齿廓另一侧的曲线。由于齿轮齿条的实际尺寸较大,综合考虑计算精度与速度,在计算过程中采用一对齿啮合接触模型。

图1 齿轮齿条损伤Fig.1 Damages on rack and pinion

图2 齿轮齿条三维模型Fig.2 Three-dimensional model of rack and pinion

2 齿轮齿条啮合温度场分析

2.1 齿面接触应力分布

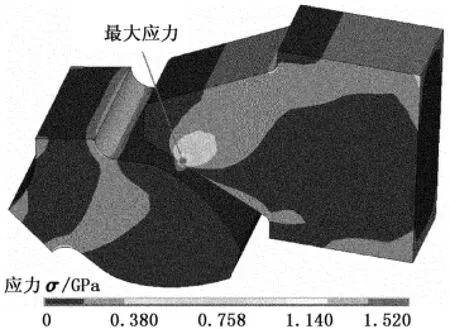

通过设置接触对和接触刚度并根据实际工况施加边界条件和载荷进行接触分析[1],得到齿轮齿条啮合过程中接触应力的分布,如图3所示。

根据赫兹理论,齿轮与齿条啮合接触是平面与曲面接触,其接触应力可以表示为

式中,P为作用在圆柱上的载荷;l为接触线长度; R为圆柱半径;E1、E2分别为圆柱和平面的弹性模量;ν1、ν2分别为圆柱和平面的泊松比。

图3 齿轮齿条啮合过程中应力分布Fig.3 Stress distribution on rack and pinion during engagement

将有限元计算结果与基于赫兹理论计算结果相比较,两种方法计算得到的齿面接触应力误差为5.5%,说明了用本文方法计算接触应力的准确性。

2.2 摩擦热流量计算

齿轮接触表面的摩擦热流量由接触压力、齿面的相对滑动速度和齿面摩擦系数等确定。在任何啮合位置的接触点处的齿轮、齿条摩擦热流密度q1和q2

[10]分别表示为

式中,β为摩擦热流密度的分配系数;η为摩擦能转换为热能的系数;μ为摩擦系数;p为啮合点接触压力;v为啮合点相对滑动速度。

Q=qst.式中,Q为热流量;s为啮合区面积;t为啮合时间。

2.3 温度场数值模拟

在模拟齿轮齿条啮合过程中轮齿温度场分布时,对各载荷步中处于啮合状态的节点施加热流量[11],模拟移动热源的加载效果。

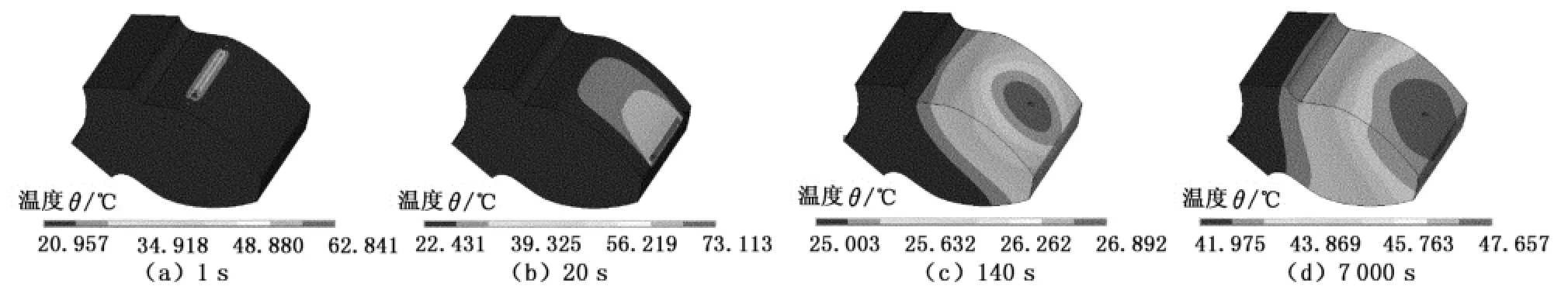

相对于常规齿轮传动,自升式平台齿轮齿条升降系统的运转具有其显著特征,即升降过程中齿轮转速低、承受重载,且每完成一次升降作业即停止运转直至下一次升降。考虑到升降作业时主动轮旋转一周所需时间为140 s,单齿啮合时间为20 s,分20子步进行计算,即每间隔1 s计算一次温度场,而在剩下的120 s轮齿不啮合自由散热。同时,由于完成一次升降齿轮约须旋转50周,取齿轮连续旋转50周作为一个计算周期,即7000 s。

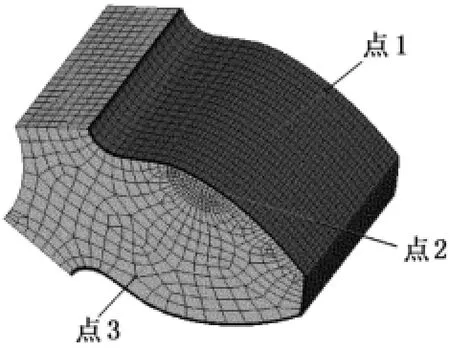

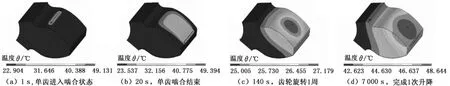

图4为齿轮有限元模型。考虑到齿轮表面经过硬化处理,其材料属性与基体材料有所不同,故建模时分两层定义材料参数。该模型采用三维实体热分析单元SOLID70,SOLID70单元具有3个方向的热传导能力,该单元有8个节点且每个节点上只有一个温度自由度,模型(单齿)总共12020个单元。图5为轮齿在自升式平台升降作业过程中温度场的分布。模拟中设定初始环境温度为25°C。可以看出,啮合接触瞬间,温度场呈带状分布,从啮合位置向远处渐次均匀降低。20 s时,轮齿最高啮合温度为49.394°C;经120 s自由散热,降至27.179°C,略高于环境温度;7 000 s时,在完成了一次升降作业后轮齿累积升温至48.644°C。从轮齿上选取3个节点如图5所示,其中点1位于轮齿表面中心,点2位于轮齿表面边缘,点3位于轮齿端面中心。图6为这3个节点在一次升降过程中的温度变化曲线。

图4 齿轮有限元模型Fig.4 FEM model of pinion

图5 齿轮升降过程中轮齿温度场分布Fig.5 Distribution of temperature field on pinion during jacking

图6 特征点温度随时间的变化Fig.6 Variance of temperature with time for characteristic points

由图6可以看出,三点的温度随时间呈波浪形渐次升高趋势,说明在啮合过程中三点的温度均有所升高而在啮合结束自由散热冷却过程中温度降低,但仍然略高于初始温度;同时,点1、点2、点3的温度变化程度依次减弱,说明越远离啮合位置温度变化程度越弱,与实际情况完全吻合。

3 损伤齿轮模型啮合温度场分析

对于自升式平台升降系统的齿轮齿条,表面磨损、裂纹和点蚀是其主要的损伤形式。首先对这些损伤齿轮分别进行建模,然后对啮合过程中轮齿温度场分布进行数值模拟。

3.1 磨损模型

图7 硬化层磨损齿轮有限元模型Fig.7 FEM model for pinion worn out with hardened layer

磨损齿轮模型见图7,采用SOLID70单元,模型(单齿)总共19 280个单元。相比于图4所示的完整齿轮模型,该模型硬化层已被磨损掉。图8为该磨损齿轮在自升式平台升降作业过程中不同时间点轮齿温度场分布。可以看出,啮合过程中温度场仍然呈现带状分布,但相比于图5,温度场分布有了一定的变化,20 s时轮齿表面最高啮合温度达到72.857℃,远高于完整齿轮模型,这主要是由于磨损齿轮其尺寸小于完整模型,表面接触应力升高,而且齿轮基体材料与硬化层材料其导热系数、比热、摩擦系数等均有所不同造成的。

图8 磨损齿轮升降过程中轮齿温度场分布Fig.8 Distribution of temperature field on pinion worn out during jacking

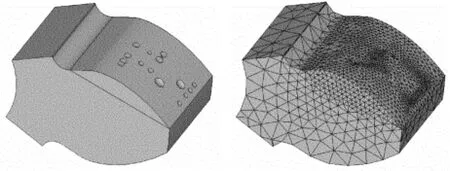

3.2 点蚀模型

点蚀齿轮模型见图9。该模型是依据图1(c)所示状态建立的,即齿轮经过长期服役,硬化层已经被磨损,基体材料上出现点蚀。采用SOLID70单元,模型(单齿)总共21 227个单元。图10为该点蚀齿轮在自升式平台升降过程中不同时间点轮齿温度场分布。可以看出,啮合接触过程中,点蚀点附近温度明显升高,20 s时最高达到82.183℃,温度场分布也变得不规则,不再呈现带状分布。这是由于点蚀坑的存在造成啮合过程中局部应力集中使得接触应力增大,从而导致了局部温度升高。

图9 点蚀齿轮有限元模型Fig.9 FEM model of pinion with pitting

图10 点蚀齿轮升降过程中轮齿温度场分布Fig.10 Distribution of temperature field on pinion with pitting during jacking

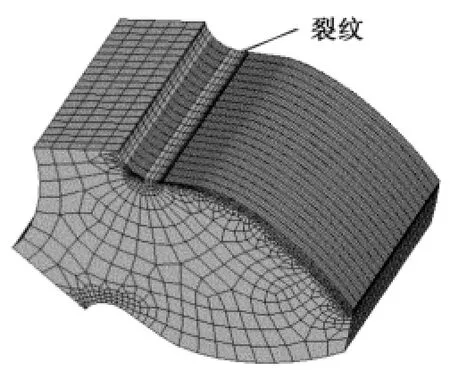

3.3 裂纹模型

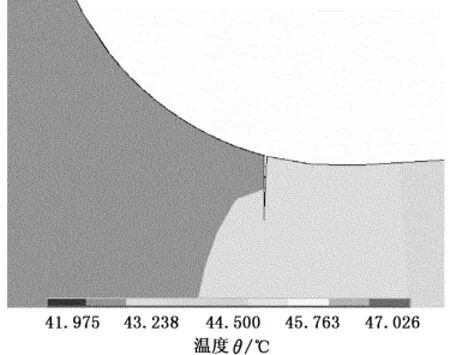

在长期高应力作用下,裂纹易于在齿轮齿根处萌生,严重时将导致发生断齿,从而严重威胁自升式平台及工作人员安全。建立的裂纹齿轮模型如图11所示。对长期服役硬化层已经磨损的齿轮,采用SOLID70单元,模型(单齿)总共19 228个单元。图12为该齿轮在啮合过程中不同时间点轮齿温度场分布。可以看出,齿根裂纹对温度场影响不明显,啮合过程中温度场仍呈现明显带状分布,20 s时最高啮合温度为73.113°C,这主要是由于该裂纹齿轮模型齿廓与磨损模型一致,两者尺寸和材料属性也都相同,齿根处微小裂纹的存在导致啮合过程中轮齿变形和受力状态只略有改变所致。图13为7 000 s时裂纹局部温度场分布。可以看出,裂纹的存在使得温度场分布不连续但影响不大。

图11 裂纹齿轮模型Fig.11 FEM model of pinion with crack

通过对磨损、点蚀、裂纹齿轮模型进行温度场有限元数值模拟分析可以发现,损伤的存在对轮齿啮合温度场分布会产生一定的影响,造成温度场分布不均、局部温度升高等现象,尤以点蚀齿轮模型最为明显。

图12 裂纹齿轮升降过程中轮齿温度场分布Fig.12 Distribution of temperature field on pinion with crack during jacking

图13 裂纹局部温度场分布Fig.13 Local temperature distribution around crack

4 讨 论

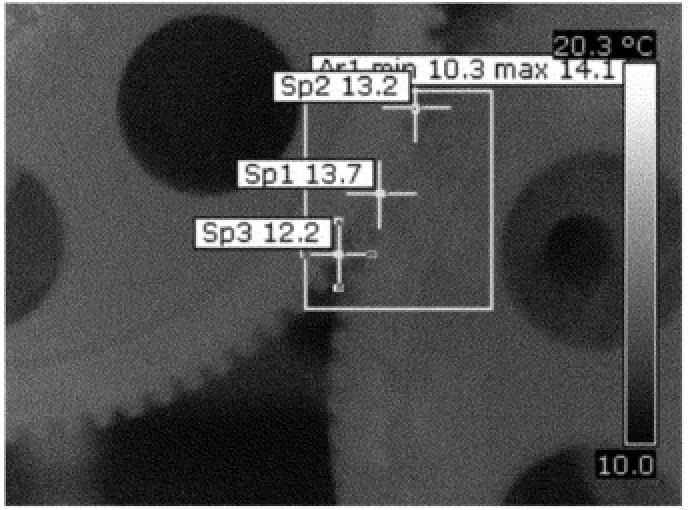

为检验利用温度检测方法进行自升式平台齿轮齿条损伤检测的可行性,搭建齿轮传动试验装置,利用AGEMA550型红外热像仪获取啮合过程中轮齿温度场,结果见图14。

图14 齿轮啮合传动过程中温度场分布Fig.14 Distribution of temperature field on gears during engagement

由图14可以看出,由于齿轮传动转速较快(7.5 r/min),所摄制的温度场分布照片影像较为模糊;由于试验中所使用的齿轮传动装置为丝杠传动齿轮,承受载荷较小,因此接触面法向压力和摩擦力均较小,导致齿轮传动过程中温度变化较小。但从图14中仍可以清楚地看出齿轮在进入啮合前、啮合时和啮合完成后轮齿温度经历了一次明显的先升高后降低的过程。而对于自升式平台齿轮齿条升降系统,其齿轮尺寸大(直径达700 mm)、在啮合传动过程中承受重载轮齿温度升高明显、转速低(0.5 r/ min),利用最新型的高精度红外热像仪可以准确捕捉啮合过程中轮齿温度场。通过进一步深入研究不同的损伤类型、损伤程度造成啮合温度场的变化规律,完全可以实现基于啮合温度场分析的自升式平台齿轮齿条损伤检测。

5 结 论

(1)对各载荷步中处于啮合状态的节点施加热流量模拟移动热源的加载效果,得到了啮合过程中轮齿温度场分布。

(2)对于完整齿轮模型,轮齿在啮合过程中温度升高而在自由散热过程中温度逐渐降低;啮合接触瞬间,温度场呈明显带状分布,从啮合位置向远处渐次均匀降低;在每一个升降周期中,轮齿上各节点温度随时间呈现波浪形升高变化趋势直至升降作业结束。

(3)利用高精度红外热像仪可以准确捕捉啮合过程中轮齿温度场分布;温度场检测是自升式平台升降系统齿轮齿条无损检测的一种新方法。

[1] 曹宇光,张卿,张士华.自升式平台齿轮齿条强度有限元分析[J].中国石油大学学报:自然科学版,2010,34 (6):120-124.

CAOYu-guang,ZHANGQing,ZHANGShi-hua. Strength analysis of rack and pinion of jack-up platform by finite element method[J].Journal of China University of Petroleum(Edition of Natural Science),2010,34(6): 120-124.

[2] 樊敦秋,崔希君,曹宇光.自升式平台齿轮齿条升降系统受力分析[J].石油矿场机械,2010,39(12):27-30.

FAN Dun-qiu,CUI Xi-jun,CAO Yu-guang.Force analysis of pinion and rack jacking system of three legs jack-up platform[J].Oil Field Equipment,2010,39(12):27-30.

[3] 曹宇光,崔希君,张士华,等.自升式平台升降系统齿轮失效分析[J].理化检验:物理分册,2010,46(12): 1-4.

CAO Yu-guang,CUI Xi-jun,ZHANG Shi-hua,et al. Failure analysis on a pinion of the jacking system of a jack-up platform[J].Physical Testing and Chemical A-nalysis Part A:Physical Testing,2010,46(12):1-4.

[4] BOLK H.Theoretical study on temperature rise at surface of actual contact under oiliness lubrication conditions: proceedings of the General Discussion on Lubrication& Lubricants,l937[C].London:A Publication of IME, c1937:222-235.

[5] HERAUCHI Y,NAGAMURA K,WU C L,et al.On the heat balance of gear equipment(on a method for predicting the bulk temperature rise of gears and temperature rise of oil with dip cooling)[J].JSME International Journal,Series Ill,1991,34(1):97-105.

[6] DENG G,KATO M,MARUYAMA N,et al.Initial temperature evaluation for flash temperature index of gear tooth[J].Transactions of the ASME,Journal of Tribology,1995,117(3):476-481.

[7] TOWNSEND D P,AKIN L S.Analytical and experimental spur gear tooth temperature as affected by operating variables[J].Transactions of the ASM E,Journal of Mechanical Design,1981,103(1):219-226.

[8] 刘正平.齿轮温度场的有限元方法[J].华东交通大学学报,1996,13(3):33-37.

LIU Zheng-ping.Finite element method for 3-D bulk temperature of spur gear[J].Journal of East China Jiaotong University,1996,13(3):33-37.

[9] 邱良恒,辛一行,王统,等.齿轮本体温度场和热变形修形计算[J].上海交通大学学报,1995,29(2):79-86.

QIU Liang-heng,XIN Yi-xing,WANG Tong,et al.A calculation of bulk temperature and thermal deflection of gear tooth about profile modification[J].Journal of Shanghai Jiaotong University,1995,29(2):79-86.

[10] 孙首群,朱卫光,赵玉香.渐开线轮齿温度场影响因素分析[J].机械设计,2009,26(2):59-62.

SUN Shou-qun,ZHU Wei-guang,ZHAO Yu-xiang.A-nalysis on the influencing factors of the temperature field of involute gears[J].Journal of Machine Design,2009, 26(2):59-62.

[11] 龙慧,张光辉,罗文军.旋转轮齿瞬时接触应力和温度的分析模拟[J].机械工程学报,2004,40(8):24-29.

LONG Hui,ZHANG Guang-hui,LUO Wen-jun.Modelling and analysis of transient contact stress and temperature of involute gears[J].Chinese Journal of Mechanical Engineering,2004,40(8):24-29.

[12] 李常义,潘存云,姚齐水,等.基于ANSYS的渐开线圆柱齿轮参数化几何造型技术研究[J].机电工程,2004,21(9):35-38.

LI Chang-yi,PAN Cun-yun,YAO Qi-shui,et al.Research of involute cylindrical gear modeling technology based on ANSYS[J].Mechanical&Electrical Engineering Magazine,2004,21(9):35-38.

(编辑 沈玉英)

Damage detection method of rack and pinion of jack-up platform based on meshing temperature field analysis

CAO Yu-guang1,ZHANG Shi-hua2,LI Sen2,LIU Hai-chao2

(1.College of Pipeline and Civil Engineering in China University of Petroleum,Qingdao 266580,China; 2.Drilling Technology Institute in Shengli Petroleum Administrative Bureau,Dongying 257017,China)

Using ANSYS,the three-dimensional finite element model of a pair of rack and pinion of some jack-up platform was developed,thermal analysis was performed and the meshing temperature field was obtained.Based on this,damaged gear models with abrasion,pitting and crack were developed respectively and the meshing temperature field was compared with that of the intact one.The results show that the meshing temperature field of gear tooth can be given accurately using high precision infrared radiation thermocamera.The temperature inspection could be one of the novel methods for the nondestructive inspection of the rack and pinion of jack-up platforms.

finite element analysis;jack-up platform;rack and pinion;meshing temperature field

TG 132

A

1673-5005(2013)03-0141-06

10.3969/j.issn.1673-5005.2013.03.025

2012-12-20

国家自然科学基金项目(11242004);中央高校基本科研业务专项(12CX04068A)

曹宇光(1979-),男,副教授,博士,研究方向为海洋工程、断裂失效分析。E-mail:caoyuguang@gmail.com。