轮盘低循环疲劳试验器自动控制系统的开发

2013-07-07黎晓宇宣海军凡非龙李国强

黎晓宇,宣海军,凡非龙,李国强

(浙江大学工学部高速旋转机械实验室,杭州310027)

轮盘低循环疲劳试验器自动控制系统的开发

黎晓宇,宣海军,凡非龙,李国强

(浙江大学工学部高速旋转机械实验室,杭州310027)

利用高速旋转试验设备进行轮盘低循环疲劳试验是开展轮盘疲劳寿命及损伤容限性能研究的有效手段。为确保此类试验器能够长时间稳定运行,开发了1套可靠的、无人值守的自动控制系统,以触摸屏为人机接口(H M I)完成试验参数的设置,以可编程逻辑控制器(PLC)为主站控制设备启停及转速循环,监测系统采用工控机(IPC)完成数据显示和保存,并采用第3方控件实现IPC和PLC的串口通信。测试结果表明:该控制系统稳定性高、可靠性好,完全满足设计要求。

高速旋转试验器;轮盘;低循环疲劳试验;自动控制系统;人机接口;可编程逻辑控制器

0 引言

低循环疲劳是影响和限制轮盘使用寿命的最重要因素[1]。国外轮盘低循环疲劳寿命设计分析方法是建立在大量材料和轮盘低循环疲劳试验基础上的,有丰富的试验数据支持,设计准确度较高[2]。早在20年前,美国PW公司开发的轮盘低循环疲劳寿命设计系统具有15000个材料试验数据和1500个轮盘低循环疲劳试验数据支持,设计系统得到美国联邦航空局认可[3]。实践表明,疲劳寿命分散性较大,必须理论结合试验才能进行较准确地定量分析[4]。用于轮盘低循环疲劳的试验器已在多国研发。德国Shenck、美国TDI等公司有成熟产品,但引进国外设备价格昂贵且维修周期长。目前,国内仅有不超过10台均从国外引进的在役试验器并分散在多家科研机构,自行研发的只有1台SB804型转子高温低循环疲劳试验器[5],远远不能满足中国航空发动机轮盘低循环疲劳寿命分析方法和损伤容限性能研究的试验需求。

浙江大学高速旋转机械实验室立足自主创新,研发ZUSTD系列下立式轮盘高温低循环疲劳试验器,寻求突破该领域内的试验技术瓶颈。完成每件轮盘的低循环疲劳试验需要试验机在无人值守的情况下经历几天甚至几十天连续运行,且对转速等试验参数的控制要求极为严格。

本文介绍了为该疲劳试验器开发的1套性能可靠的自动控制系统。

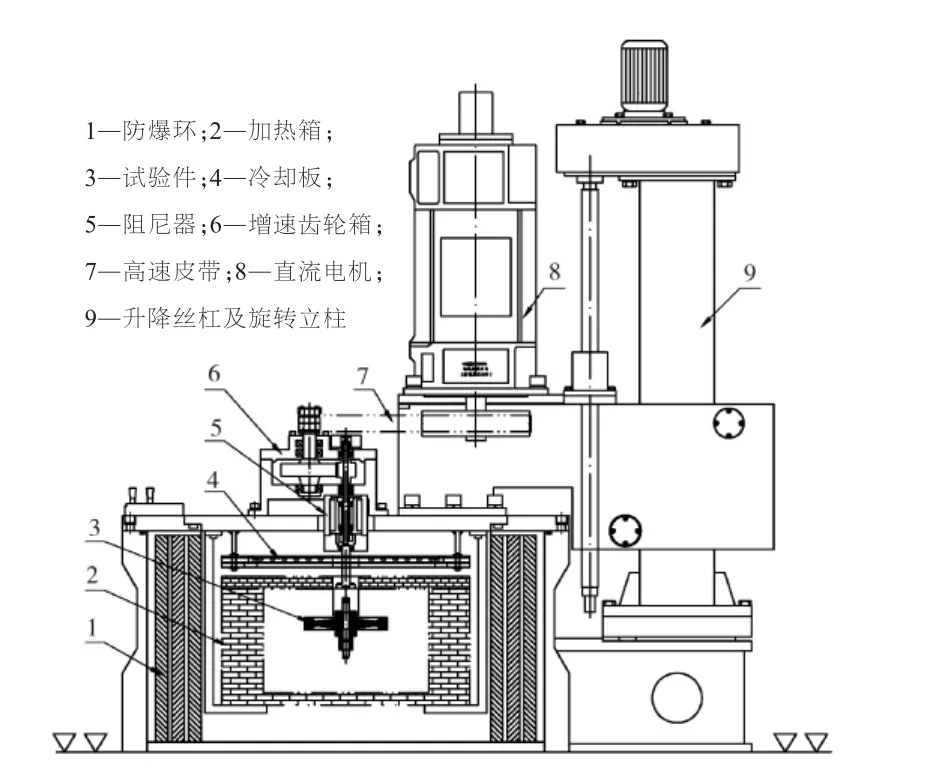

1 试验器

ZUST6D型试验器(如图1所示)采用45 kW直流电机驱动,第1、2级增速分别由高速皮带和齿轮完成。电机最高转速为3000 r/min,总增速比为20,主轴最高转速为60000 r/min,允许试验件最大直径为500 mm,最大质量为50 kg。

图1 轮盘低循环疲劳试验器结构

为模拟航空发动机轮盘工况下的温度载荷,采用陶瓷纤维加热箱实现均温试验环境。与感应加热和径向及轴向分布式加热方式不同,该方法的优点是结构简单、容易实现。其工作原理为电阻丝辐射加热,配备高精度控温柜,最高控温可达800℃。为避免高温环境影响其他结构运行,在炉体和试验器腔盖之间设有循环水冷却板。采用振动监测分析试验器运行的状态。振动监测能预测轮盘裂纹的萌生与扩展[6-7],通过监测振动的异常突变,可以及时发现轮盘长裂纹的产生并停车,从而避免给设备造成不必要的损失。美国TDI已将此技术应用到喷气式发动机转子裂纹扩展监测中[8]。

2 控制系统要求及方案

图2 转速加载方案

低循环疲劳试验的转速加载方案如图2所示。其中,n1、n2为上、下限转速;t1~t4分别为试验升速、上限保载、降速和下限保载时间。按轮盘低循环疲劳试验要求,下限转速一般为上限转速的5%~10%[9]。各参数根据不同试验要求设定,控制系统根据此加载方案完成疲劳试验,达到设定循环次数后自动停机并进行数据分析,形成试验报告。控制系统不仅要求能够实现各被控设备的开停,还需在试验器运行过程中对转速、振动、真空度、试验件温度、油压、油温等关键参数实现精确控制和实时监测。在试验件出现异常情况或试验设备发生故障时,根据实测参数判定试验件爆裂、真空度不足、油压过低、振动超限等故障类型,实现安全停车,避免事故发生,并在监控软件界面上显示故障编号,提示解决方案。

3 控制系统总体结构设计

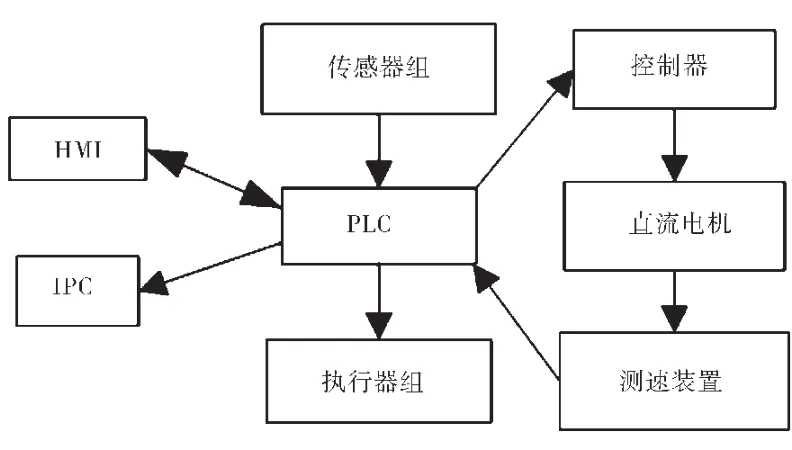

3.1 硬件结构设计

为确保试验机能够长时间连续运行,系统采用触摸屏为上位机、PLC为下位机的结构。与以往采用IPC为上位机相比,避免了因Windows多任务操作系统及软件崩溃而引起的试验中断。控制系统主要由触摸屏、可编程逻辑控制器、工控机、直流电机调速器、传感器组和其他执行器组成。触摸屏为人机接口,完成整个试验过程显示及监控;PLC为核心控制单元,采集传感器信号数据,控制各执行器运作,并利用串口通信模块通过多点接口协议和触摸屏完成通讯;IPC为数据记录和显示单元,通过上位机开发的监测软件完成数据的分析、显示和保存,系统总体结构如图3所示。

图3 控制系统总体结构

3.2 转速控制方案

直流电机在低于额定转速时恒扭矩输出,具有优良的启动和调速性能,故选为试验器动力源,并通过增速系统将轮盘加载到设定转速。转速控制采用负反馈的闭环控制方式,PLC将试验设定转速与转速传感器采集的实时转速信号进行比较,通过内部控制算法输出控制电压信号到直流调速器控制电机转速,形成1个负反馈的闭环控制系统,如图4所示。

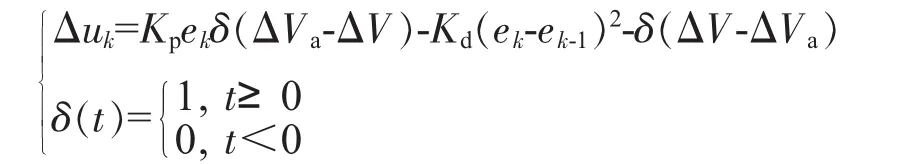

轮盘转速采用分段控制[10]:第1阶段比例升速,快速将轮盘加速到目标转速区域;第2阶段为改进

图4 转速控制反馈系统

PID控制,确保轮盘平稳升速至目标转速而不超调;第3阶段采用带死区的PID控制算法,在死区范围内认为轮盘已达到目标转速,增加系统的抗干扰性能。第2阶段至关重要,控制不稳将导致试验机的转速超调严重,试验器运行不平稳,甚至出现转速上下窜动的现象,从而造成试验机故障率升高。本文采用改进的PID控制方法,能够实现转速的平稳控制,其算法为

式中:Δuk为控制增量;Kp为比例系数;Kd为回调系数;ek、ek-1分别为当前偏差和前1次偏差;ΔVa、ΔV分别为加速度允许的最大值和实际值。Kp、Kd、ΔVa等参数根据试验轮盘的转动惯量大小计算获得。

3.3 软件设计

软件控制流程如图5所示。从图中可见,系统上电以后,PLC完成系统初始化;通过触摸屏设定好本次试验任务参数并传送给PLC;任务设定成功后,触摸屏进入试验监控界面;点击开始按钮后进行轮盘低疲劳试验;电机启动前,首先开启油泵、真空泵等辅机设备,当满足允许启动条件后,开启直流电机,并调用转速控制子程序执行设定的转速加载方案。在试验过程中,程序在每次转速加载循环结束时累加计数,判断是否达到目标总循环次数,如达到则自动停机,否则重新进入下次循环;同时软件具有异常判断及处理模块,试验运行后该模块即开始工作,每隔固定时间间隔对试验状态进行诊断,如果出现异常情况则根据相关数据分析故障类型,包括振动超限、真空不足、油站工作异常、转速控制异常、安全保护装置异常等。故障发生后,控制系统自动停机以保护试验器。

图5 软件控制流程

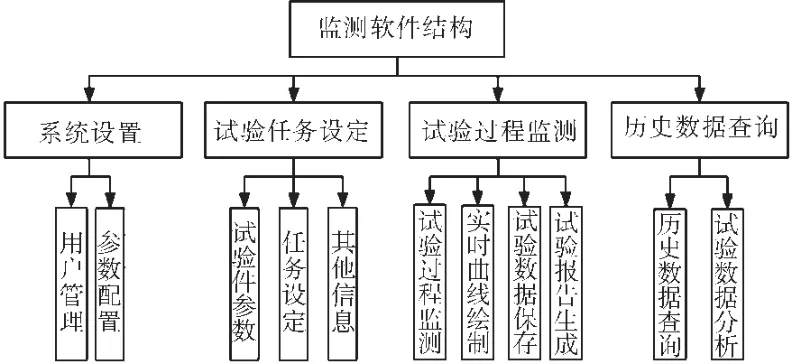

监测软件利用Delphi开发,通过串口通信接收试验数据,并完成数据的分析、显示和保存。当转速大于最小启动转速时,开始试验数据的显示和保存;当转速小于最小启动转速时试验结束,自动生成试验报告。利用BDE(Borland Database Engine)数据库引擎对数据库进行存储和管理,采用第3方报表控件将数据分析结果插入试验报告模板中,生成试验报告。监测软件结构如图6所示。

图6 监测软件结构

4 测试结果

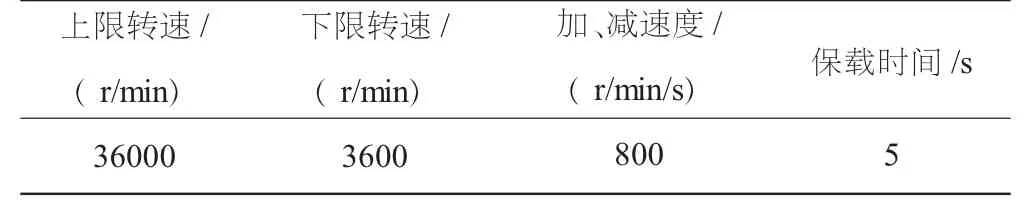

控制系统在ZUST6D型试验器上完成测试。试验件是质量为8 kg、外径为200 mm的模拟轮盘。设定的试验参数见表1,总循环次数为1万。试验器累计运行近300 h,稳定可靠。上限转速的控制精度为±0.1%,远低于1%的转速保护值,性能大大优于国内早期研发的低循环疲劳试验器,可与国外同类产品媲美。监控软件对实测的5次加载循环的转速与振动时间曲线如图7所示。

表1 转速加载循环试验参数

图7 试验过程转速与振动时间监测曲线

在试验过程中,对试验器主轴在每次循环过程中的最大振动值进行连续监测,考察其随循环次数增加的变化量,用于预测试验轮盘上裂纹的萌生与扩展。单次循环主轴最大振动与循环次数的关系曲线如图8所示。其波动范围为(15±2)um,最大振动出现在转速为34000 r/min附近。实验室环境温度与润滑油站油温的监测曲线如图9所示。环境温度在15~25℃变化时,油站油温在35~42℃间波动。

图8 主轴最大振动与循环次数曲线

图9 环境温度与油温监测曲线

5 结束语

(1)本文采用PLC与触摸屏控制试验过程,IPC监测试验数据的控制系统,大大提高了系统的稳定性,降低了故障率;同时,控制系统具有自动进行故障判断和停机保护的功能,极大地提高了试验的安全性,保证试验器能够在无人值守的情况下长时间稳定、可靠运行。

(2)监测试验数据表明,本文采用的转速分段控方法具有控制精度高、重复性好的特点。上限转速的控制精度达到±0.1%,满足设计要求。

(3)ZUST6D型试验器顺利完成模拟轮盘的1万次低循环疲劳验证试验,主轴振动保持在较低水平,油站油温随环境温度稳定波动,表明该试验器轴系稳定性高,控制系统抗干扰性能好。

[1]刘翔,朱旭程.航空发动机涡轮盘低循环疲劳寿命研究[J].海军航空工程学院学报,2008,23(5):527-530. LIU Xiang,ZHU Xucheng.Research on turbine disk LCF life of aeroengine[J].Journal of Naval Aeronautical and Astronautical University,2008,23 (5):527-530.(in Chinese)

[2]王卫国,古远兴,卿华,等.轮盘低循环疲劳寿命预测方法研究及试验验证[J].航空动力学报,2006,21(5):862-866. WANG Weiguo,GU Yuanxing,Qing Hua,etal. Investigation of disk LCF life prediction and its experimental verification[J].Journal of Aerospace Power, 2006,21(5):862-866.(in Chinese)

[3]杜文军,王卫国,何敏,等.某压气机轮盘低循环疲劳寿命研究[J].燃气涡轮试验与研究,2009,22(3):23-27. DU Wenjun,WANG Weiguo,HE Min,et al.Research on Low Cycle Fatigue life of a compressor disc[J].Gas Turbine Experiment and Research,2009,22(3):23-27. (in Chinese)

[4]王卫国.轮盘低循环疲劳寿命预测模型和试验评估方法研究[D].南京:南京航空航天大学,2006:12-28. WANG Weiguo.Research on disk Low Cycle Fatigue life prediction modeand itsexperimental evaluation method[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2006:12-28.(in Chinese)

[5]曹风兰,王旅生,黄松岭.微机控制立式轮盘变幅循环旋转试验器[J].机械强度,1991,13(4):75-78. CAO Fenglan,WANG Lyusheng,HUANG Songling. The vertical type of disc cyclic loading rotation test device controlled by microcomputer [J].Journal of MechanicalStrength,1991,13(4):75-78.(in Chinese)

[6]黄庆东,龚梦贤.振动监测在轮盘低循环疲劳试验中的应用[J].燃气涡轮试验与研究,1998,11(4):15-18. HUANG Qingdong,Gong Mengxian.Application of vibration monitoring in disk Low Cycle Fatigue test[J]. Gas Turbine Experiment and Research,1998,11(4):15-18.(in Chinese)

[7]Andrew L G,Jerzy T S,George Y B.Vibration based crack detection in a rotating disk:Part1-an analytical study in the TF30 engine[R].NASA-TM-2003-212624.

[8]Sonnichsen E.Real-time detection of developing cracks in jet engine rotors[C]//Proceedings of IEEE Aerospace Conference.Big Sky,Montana:[s.n],2002:173-183.

[9]程相飞.某型发动机涡轮盘低循环疲劳试验与分析[C]//中国航空学会第十四届发动机结构强度振动学术研讨会论文集.北京:中国航空学会,2008:1-5. CHENG Xiangfei.LCF test and analysis of a aeroengine turbine disc[C]//Proceedings of the 14th Chinese Society of Aeronautics and Astronautics Engine Structure Strength Vibration Academic Conference. Beijing: Chinese Society of Aeronautics and Astronautics,2008:

Development of Automatic Control System for Disk Low Cycle Fatigue Test Rig

LI Xiao-yu,XUAN Hai-jun,Fan Fei-long,LI Guo-qiang

(High-speed Rotating Machinery Laboratory,Engineering Faculty,Zhejiang University,Hangzhou 310027,China)

The disk Low Cycle Fatigue(LCF)test was conducted using high-speed spin facility that was a very effective equipment for the disk LCF life and damage tolerance.In order to ensure that such a rig was stable operation for a long time,the stable and unattended automatic control system was developed.Touch screen was used for Human Machine Interface(HMI)to complete the set of testing parameters,and Programmable Logic Controller(PLC)was used as the master station to control start-stop and speed loop,the monitoring system used IPC was responsible for data display and storage.Third-party component was utilized to realize serial communication of IPC and PLC.Testing results show that stability and reliability of the control system are well,and fully meet the design requirements.

high-speed spin equipment;disk;LCF test;automatic control system;Human Machine Interface;PLC

黎晓宇(1987),男,硕士,研究方向为高速旋转机械疲劳试验。

211重点学科建设项目、中央高校基本科研业务专项资金、浙江大学自主科研计划(2011QNA4020)资助

2012-12-17