国外航空发动机关键件定寿和延寿方法分析

2013-07-07陈国栋

陈国栋,邢 雷,赵 明

(1.中航工业沈阳发动机设计研究所,沈阳110015;2.驻沈阳黎明航空发动机(集团)有限责任公司军事代表室,沈阳110043)

国外航空发动机关键件定寿和延寿方法分析

陈国栋1,邢 雷2,赵 明1

(1.中航工业沈阳发动机设计研究所,沈阳110015;2.驻沈阳黎明航空发动机(集团)有限责任公司军事代表室,沈阳110043)

为获得航空发动机关键件的最大安全使用寿命,在国际航空领域开发了多种寿命评定方法。针对国外军、民用航空发动机通用规范对关键件的安全性要求,深入分析了5种定寿方法和基于裂纹扩展寿命、改进的统计方法、风险评估等方向研究发展起来的3种关键件延寿方法的原理、使用范围、使用条件以及安全性等问题。根据假设的轮盘试验结果,采用预定安全循环寿命法计算了轮盘的安全寿命,并分别运用改进的统计法和简化的风险模型进行了轮盘延寿的计算和分析。

寿命评定;定寿;延寿;航空发动机;关键件;改进统计法;风险模型

0 引言

根据各种军、民用航空发动机通用规范,如FAR33部[1]和EASA CS-E 510[2]规定,发动机的失效按其对飞机的影响分为危险性、重大和轻微3类,并对每种失效规定了可以接受的失效率。对被称为引起“危险性影响”的低概率失效模式,应使用“极小可能的”标准来决定。当使用数值表示“极小可能”时,通常为10-7~10-9次/发动机飞行小时。通常盘类零件和主轴的破坏会危及飞机安全,均被定义为关键件。适航规定这类零件需要专门控制使用寿命,以获得极高的完整性和可以接受的低失效率。针对航空发动机关键件的定寿方法,包括预定安全循环寿命(裂纹萌生寿命)、2/3功能失效寿命、数据库定寿、损伤容限定寿和因故退役法5种;延寿方法包括裂纹容限、强统计法和简化风险模型法3种。

本文分别对5种定寿方法、3种延寿方法进行了回顾与总结,并根据假设的试验结果,进行应用性分析。

1 定寿方法

1.1 预定安全循环寿命(裂纹萌生寿命)法

当前大部分军、民用发动机轮盘给出的寿命都是由预定安全循环寿命方法确定的,该方法也被称为安全寿命法则[3]。零件的裂纹萌生寿命是对多个疲劳试验结果进行统计分析确定的。一旦零件达到确定的安全寿命,即使没有发现裂纹缺陷,也立即收回。

预定安全循环寿命方法的应用基于2个主要假设:(1)假设零件投入使用时是没有缺陷的,则零件在萌生深为0.38 mm的工程裂纹前退役。该方法在20世纪50年代开始应用时,工程裂纹深度被定义为0.38 mm,尽管当前的无损检测技术能够检测出更小的裂纹,但安全寿命中的工程裂纹大小的定义被一直延用至今[4];(2)假设盘的疲劳寿命按对数正态密度函数分布。英军标 DEF Stan 00971[5]指出,±3σ点寿命之比小于6的工程假定,对航空发动机轮盘材料有广泛的适用性。而目前最新版的英军标DEF Stan 00970[6]要求,对于仅含有限个结果的零件试验子样,应先对子样分散性进行评定,再确定±3σ点寿命之比是否采用6或者更大值,从而使假设的±3σ点寿命之比更具合理性。

预定安全循环寿命由基于有代表性的零件在试验器上得到的试验结果确定,并有以下要求:试验器试验应在随机抽取的能代表批生产标准的零件上完成;试验样本应在材料、零件结构、表面状况以及关键部位的几何形状方面具有代表性;零件试验的应力、应力梯度和温度的组合要求至少像发动机条件一样苛刻。为了能在1个试验件上试验多个关键部位和减少试验时间、成本,DEF Stan 00970指出,可以在关键部位进行受限制的超应力试验。镍基合金的超应力系数应该避免大于1.14,钢和钛合金的超应力系数应该避免大于1.3。

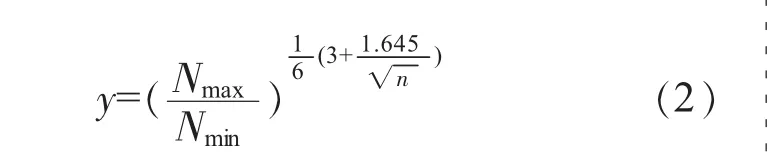

DEF Stan 00970给出了预定安全循环寿命的计算公式

式中:Nmax、Nmin分别为疲劳寿命分布函数上+3σ、-3σ点的寿命值。

在散度系数的计算中,考虑了估计寿命的置信度(95%)以及小子样的分散性。

关于预定安全循环寿命,最后的安全性特点是:当新设计的零件投入使用时,批准的许用寿命仅为50%Ar。当率先被使用的盘达到该寿命时进行疲劳试验;允许其他盘继续使用到75%Ar。退役盘的试验结果也加入子样,并据此修订零件寿命。第2个退役盘试验完成后,其余盘允许继续使用到100%Ar。

1.2 2/3功能失效寿命法

2/3功能失效寿命方法源自英国,该方法仍然假定

式中:n为试验子样数量;Ni为单个试验结果;y为散度系数零件投入使用时没有缺陷,但采用功能失效时的总寿命的2/3代替产生工程裂纹时的寿命。功能失效时的总寿命指裂纹开始快速扩展前的寿命,选2/3是由于对许多材料和轮盘结构来说,2/3功能失效时的裂纹尺寸,近似等于裂纹萌生寿命法中规定的0.38 mm。防卫评估研究所(DERA)对80个镍、钢和钛盘进行试验发现,裂纹萌生寿命与破裂寿命的比值平均为0.72[7]。

2/3功能失效寿命与破裂寿命之间的固定比值,确保安全性裕度更加一致。超高强度盘合金裂纹开始快速扩展的临界裂纹尺寸,可能小于半径为0.38 mm的工程裂纹尺寸,所以2/3功能失效原理能使该合金得到安全使用。2/3功能失效安全系数在英国已经应用了一段时间,目前已推广到欧洲范围得以更广泛地应用[7]。

1.3 数据库定寿法

数据库定寿法是将零件关键部位的实际飞行循环应力和温度输入材料数据库直接计算安全寿命,而不是在试验器上对关键部位进行专门的循环试验。给定材料的常规数据库基于断裂力学模型,由来自不同的零件设计和结构特征的结果建立。在1个材料的数据库建立中,对来自大量试样和不同零件的结果,断裂力学裂纹模型需考虑有代表性的应力场、表面条件、微观结构和统计方法。

采用该方法对轮盘定寿,需要假设所有盘或试样含有预存裂纹或小缺陷,且裂纹的扩展速率可以通过试验结果来预测。(1)通过裂纹扩展方程计算每个零件或试样的最大有效假裂纹的大小;(2)利用统计方法预测整个母体在循环开始时的最大假裂纹;(3)基于确定的初始裂纹大小计算零件失效寿命。

传统定寿方法用5或6个试验结果来预测任何1种轮盘的设计寿命,从而使其散度系数相当大。在数据库定寿中,根据大量试样和零件试验结果可获得更长的零件使用寿命。另外,如果能获得真实的应力场和工作条件,使用该方法可以在设计阶段就能预测零件的寿命。

由于能使零件结构进一步优化和材料更有效使用,CAA和FAA已经批准采用断裂力学数据库方法来确定发动机零件寿命[3]。但在高温时,联合蠕变和疲劳裂纹扩展的不确定性,使得裂纹扩展模型更加复杂,从而限制了数据库法的应用[8]。

1.4 损伤容限定寿法

损伤容限定寿法起源于发动机结构完整性大纲(ENSIP)[3]。该方法假设所有零件都含有某种形式的初始损伤。根据零件从假设的初始裂纹扩展到临界裂纹时所用的循环数或时间来确定安全检查间隔,通常定为裂纹从初始裂纹扩展到临界裂纹的寿命的1/2 或1/3。在每个安全检查间隔结束时进行零件检测,没检测出裂纹,则零件可继续使用,直到检测出裂纹。

损伤容限定寿法已经被考虑应用于一些现有的发动机,如F109-GA-10、F110-GE-100和F110-PW-220发动机;为了延长轮盘的使用寿命,该方法也被用于一些现存的发动机,如美国的PW-F100和GE-TF34发动机,加拿大的GE-J85-CAN40/15发动机[9]。目前,作为标准定寿方法,该方法已被美国空军所有航空发动机的关键件定寿所采用[2]。

损伤容限定寿法在英国已经用于军用高强度粉末冶金零件,但并未在航空发动机上全面应用。DEF Stan 00970提出:损伤容限定寿法适用于对表面损伤引起失效潜在敏感的关键件,可作为传统安全寿命法的补充,而不能完全替代。

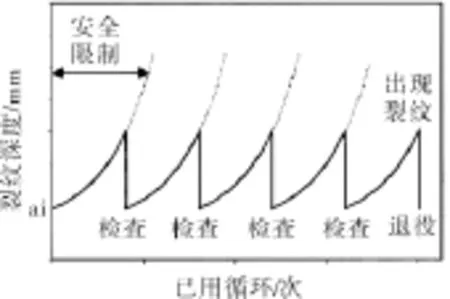

1.5 因故退役法

文献[3]指出:采用预定安全循环寿命和损伤容限寿命方法确定寿命的零件,在退役时有80%的轮盘至少还可以使用1个完整的预定安全循环寿命期。采用因故退役法 (如图1所示)即力图使用已经达到预定安全循环寿命的零件中可能剩余的寿命,否则这些零件就带着一些剩余寿命退役而浪费了。

因故退役法扩展了以损伤容限为基础的定寿方法,通过使用检验不断重复宣布寿命,直到使用至更高比例的零件潜在寿命。程序看似简单,但为达到规定的安全性水平,安全检查间隔的确定十分复杂,需要结合检测水平、风险分析技术和损伤容限。

美国空军为最大限度利用盘的寿命,为采用因故退役法配备设备,通过零件检验确定逐步延长的寿命。然而对于长寿命的民用发动机,因周期成本和效益的问题,该方法目前仍不可行。

图1 因故退役法

2 延寿方法

使用经验和认识迅速提高,经常促使修订航空发动机零件宣布的使用寿命。无论是什么原因引起的使用寿命减少,都经常导致零件意外到寿。飞机停飞和更换发动机的总成本,可能比更换零件的成本高许多倍。因此,通常要求对寿命减少的零件延寿。

延寿方法是基于风险评估、裂纹扩展寿命和统计方法的改进等发展起来的。目前,已经建立了3种:(1)设计裂纹容限零件。(2)改进统计法(也称强统计法),利用可延长寿命的试验结果进行改进统计分析,延寿效果显著。(3)采用风险模型对使用到寿的零件进行失效概率评估,根据风险评估结果对零件延寿。

2.1 裂纹容限零件延寿法

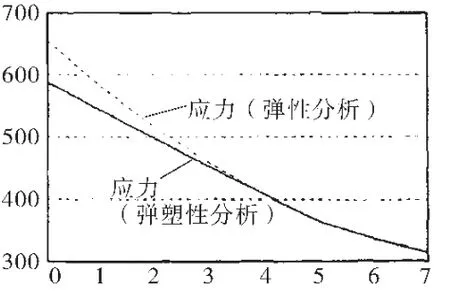

裂纹容限零件有较长的裂纹扩展寿命,大于裂纹萌生寿命的50%。如果零件的关键部位被迅速减小应力场包围,就可能出现这种情况。轮盘通气孔关键部位如图2所示,其峰值载荷下的应力如图3所示。

裂纹容限零件的寿命可能延长到超过100%Ar,而且不提高传统失效部位的风险水平。但是,为确保安全性水平一致,可用的裂纹扩展寿命必须有 “决不超过2/3功能失效”的安全裕度。另外,裂纹扩展阶段与萌生阶段的任务换算率之比通常定义为2.5。因此,当裂纹扩展寿命超过裂纹萌生寿命的2倍时,零件寿命可以延长。

2.2 改进统计法

宣布的断裂关键件的许多安全使用寿命,是根据检测出工程裂纹前停止的疲劳试验结果确定的,该试验结果为可延长寿命的结果。

现行的定寿条例,最初是为仅接受不可延长寿命的试验结果推导出来的。以前,这会导致可延长寿命的结果被不必要的舍弃,或者过分保守地接受,假设在下1个载荷循环时发生破坏。

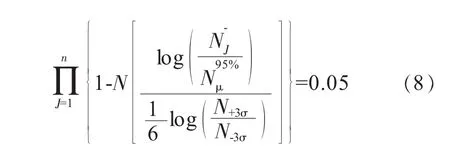

文献[6]给出了1种改进的统计法,定义子样中所有可延长寿命结果的概率等于各可延长寿命结果概率的乘积

图2 带通气孔的轮盘[7]

图3 峰值应力与至通气孔距离的关系[7]

式中:J为可延长寿命的结果数。

应用该方法,首先由式(4)、(5)确定变量变换,

图4 式(4)、(5)确定的变量变换的影响

其目的如图4所示。

式中:Nμ为母体几何平均寿命,固定值;是与试验结果J有关的可延长的寿命值;项改变坐标比例,以标准差为单位

式中:N+3σ和 N-3σ为未转换的±3σ点寿命。

可见,log项将对数正态分布转变成正态分布,所以,对1个随机的试验结果,在变换后的坐标中满足

将式(6)代入式(3)得

去掉式(4)、(5)原来采用的变量变换得

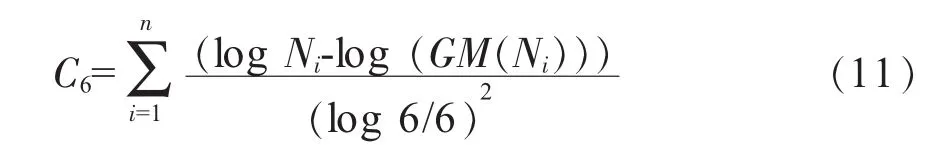

2.3 简化的风险模型法

综上所述,零件寿命的减少会导致在役发动机突然出现大量到寿的零件。在这种情况下,虽然应该在达到安全使用寿命前撤回零件,但严格执行该法规,可能导致一些机队多架飞机停飞。

如果允许规定的零件在稍高的风险下使用不长的规定时间,则可以给出超过Ar的寿命,大大缓解上述情况。并为得到备件和更换到寿零件赢得时间。

当用公式表示时,现行定寿方法不能用于估计风险,这是因为定寿方法使用安全系数,掩盖了实际风险。为合理估计疲劳失效的风险,通常所有安全系数都必须用健全的统计模型代替,来表示使零件寿命不可靠的各种来源。文献[3]给出了EAR(防卫评估研究所)最新模型的核心部分,表示为

式中:r/H定义为风险/发动机飞行小时,即发动机每飞行小时失效概率的增加率;n为零件试验的子样数;Ar为预定安全循环寿命;βi为裂纹萌生寿命的任务换算率。

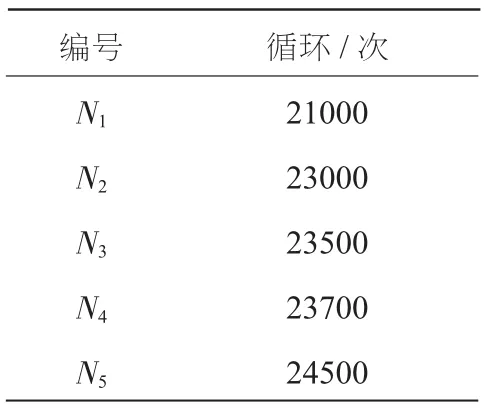

表1 假设的轮盘试验结果

3 举例应用

假设的5个轮盘的同一关键部位的试验结果见表1。假设试验中的应力与发动机实际工作中的应力一致,任务换算率为0.4(发动机飞行1 h所消耗的循环数)[10]。表中:N1、N3是试验至工程裂纹出现的疲劳试验结果;N2、N4、N5是未检测出工程裂纹前就停止的疲劳试验结果。

安全寿命采用裂纹萌生寿命法计算。延寿计算、分析运用了改进统计法和风险评估法,没有使用过于复杂的损伤容限延寿法。

3.1 预定安全循环寿命计算

预定安全寿命根据DEF STAN 00970附录A中提供的安全寿命方法计算。首先确定式(2)中的±3σ点寿命之比。DEF STAN 00970附录A规定对仅含有限个结果的零件试验子样,应该计算C6值,并与表2中的给定值作比较。

表2 子样分散性评定用值

如果计算值小于70%值,设Nmax/Nmin=6;如果计算值在70%值和80%值之间,可以要求进一步判断以上取值的合理性;如果C6值大于80%值,则必须计算C10值,并与上表数据作比较。C10由下式计算

使用假设的5个试验结果得出的C6=4.855533,小于表2中的70%值,因此式(2)中的Nmax/Nmin假设为6。

最终通过式(1)、(2)计算轮盘的预定安全寿命为7574次循环,相当于18935飞行小时。

3.2 延寿计算与分析

3.2.1 使用改进统计法

根据假设,可延长的寿命结果分别为23000、23700和24500次循环。用式(3)进行迭代,得出=21500次循环。用式(9)计算Ar=8777次循环,改进的分析方法使预定安全循环寿命增加15.9%。

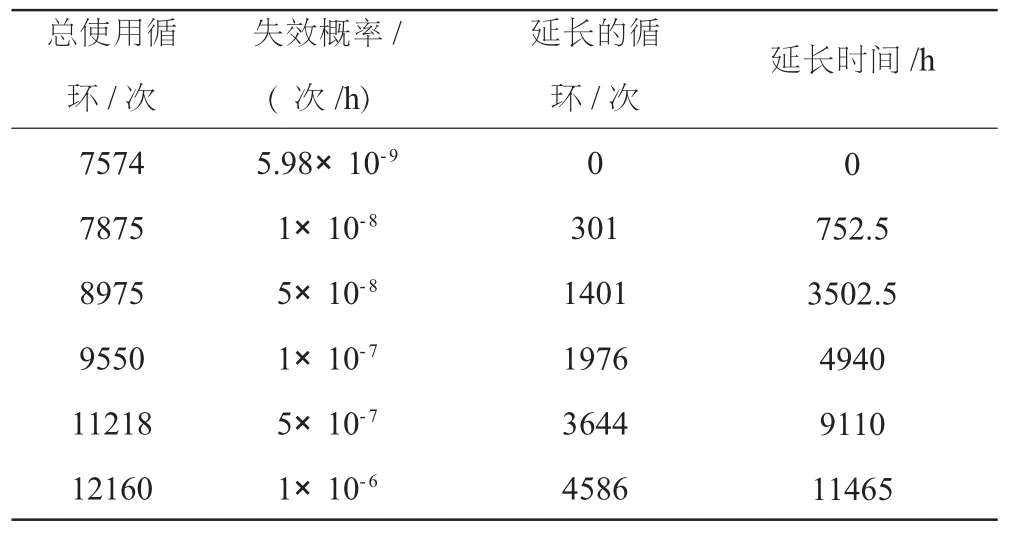

3.2.2 使用简化风险评估模型

表3 对于确定失效概率的延寿结果

将假设的试验子样数n,任务换算率βi以及计算得出的预定安全循环寿命Ar带入式(10),可以得出随使用循环增长的风险结果。由此得到的轮盘使用寿命的风险结果曲线如图5所示,对于确定风险评估结果的延寿情况见表3。

从表3中可见,在轮盘使用至预定安全寿命时,轮盘的失效概率为5.98×10-9。如果认为1×10-8的失效概率是可接受的,轮盘的使用寿命可以延长至7875次循环,安全寿命可增加4.0%;如果将可接受的失效概率水平降至1×10-7,预定安全循环寿命可增加26.1%。

4 结论

(1)在现行的安全标准下,预定安全循环寿命法操作简单、安全性高,仍将继续被大部分的军、民用发动机所使用。

(2)预定安全寿命法之外的几种方法,对断裂力学、检测水平和风险分析等有较高要求,在普遍应用前,必须有足够的试验数据并进行全面统计分析。

(3)高质量的统计模型和风险评估模型能够用于延长发动机安全寿命,提供安全的寿命管理优化手段。

[1]Federal Aviation Administration.FAR33 Airworthiness standards:aircraft engines[S].United States:Federal Aviation Administration,2007:22.

[2]European Aviation Safety Agency.CS-E Certification specification for engine[S].Germany:European Aviation SafetyAgency,2007:43-45.

[3]Boyd-Lee AD,Harrison G F,Henderson MB.Evaluation of standard life assessment procedures and life extension methodologies for fracture-critical components [J]. Internatioal Journal of Fatigue,2001,23:S11-S19.

[4]Lee B M.Deterministic damage tolerance life analysis of a gas turbine engine disk [D]. Britain:Cranfield University,2005.

[5]Ministry of Defence.Defencestandard 00-971 generalspecification for aircraft gas turbine engines[S]. Britain:Ministry of Defence,1986:A1-A5.

[6]Ministry of Defence.Defence standard 00-970 design and airworthiness requirments for service aircraft Part 11-engines [S].Britain: Ministry of Defence,2006:A15-A23.

[7]Boyd-Lee A D,Harrison C F.The development of life extension methods for fracture criticalaeroengine components [C]//Britain: NATO Research and Technology Organization,1999:1-10.

[8]Corran R S J,Willianms S J.Lifing and safety criteria in aero gasturbines [J].Engineering Failure Analysis,

Analysis of Life Deciding and Life Extending for Aeroengine Critical Parts

CHEN Guo-dong1,XING Lei2,ZHAO Ming1

(1.AVIC Shenyang Engine Design and Research Institute,Shenyang 110015,China; 2.Customer Representaitive in SLEMC,Shenyang 110043,China)

A variety of life assessment methods were investigated in international aviation field to obtain maximum safe service life of the aeroengine critical parts.Five life deciding methods and the principle,service area,service condition and safety of three life extending method based on crack extending life,improved statistical method and risk assessment were analyzed deeply against military and commercial aeroengine general specification for safety requirements of critical parts based on the assumed rig test results.The disk safe life was calculated by the method of the predicted cyclic life,and the life extending of the disk was predicted and analyzed by the improved statistical method and the simplified risk model.

life assessment;life deciding;life extending;aeroengine;critical parts;improved statistical method;risk model

陈国栋(1980),男,硕士,工程师,主要从事航空发动机转子强度试验研究工作。

2013-01-07