刷式封严结构泄漏特性的数值研究

2013-07-07白花蕾

白花蕾,王 伟,信 琦

(中航工业沈阳发动机设计研究所,沈阳110015)

刷式封严结构泄漏特性的数值研究

白花蕾,王 伟,信 琦

(中航工业沈阳发动机设计研究所,沈阳110015)

为了简化工程设计,将刷束区域处理为多孔介质模型并建立控制方程,其区域内压力对空间坐标的导数作为动量方程中的源项,推导出动量源项中的黏性损失系数和内部损失系数,从而建立了模拟刷式封严结构泄漏流动的多孔介质模型。采用FLU EN T软件对刷式封严结构的泄漏特性进行数值模拟,并根据试验结果对计算模型进行修正,使计算结果与试验结果比较吻合。用修正的多孔介质模型对刷式封严结构的泄漏流场进行了分析,分析结果具有一定的工程意义。

刷式封严结构;泄漏流动;数值模拟;多孔介质;航空发动机

0 引言

目前,从流路密封技术发展来看,刷式封严结构依然是篦齿封严结构最简单、最有效的替代品,已经进入军用航空发动机及部分民用动力装置的应用推广阶段[1-4]。在相同条件下,刷式封严结构的泄漏水平只有典型篦齿封严结构的50%甚至20%~10%[5]。当前国外研究机构针对刷式封严结构泄漏的模拟多采用有效厚度模型[6]和多孔介质模型[7]。

从20世纪90年代开始,国内对刷式封严结构的泄漏特性开展研究工作。在数值研究方面,曹广州等[8]根据试验中刷束厚度随压力的变化确定孔隙率,并用多孔介质对刷式封严结构的泄漏流动进行了模拟;王之栎等[9]针对低滞后刷式封严的物理结构,用阻抗力表示刷丝束对流动介质的阻碍作用,并将其作为N-S方程的源项,建立刷式封严结构低滞后计算模型。

本文研究发现实际中刷束厚度不可能随压力增大而无限减小,而且针对不同的刷束厚度需要建立不同的计算模型,从而增加了计算工作量。通过把适用刷式封严结构的封严压力变化代入动量方程,结合其特点,建立模拟刷式封严结构泄漏流动的多孔介质模型。

1 多孔介质模型的建立

流体在刷丝之间的流动是复杂的。目前学术界多采用多孔介质中的流体流动模型来模拟复杂的流动过程,本文将刷束区处理为多孔介质模型。刷束以外的区域可以采用传统的CFD技术进行处理。

对于刷束区域,采用以下稳态控制方程

式中:εs为多孔介质的面孔隙率;SV为其他没有包括的黏性项之和;Si为多孔介质附加的动量源项。

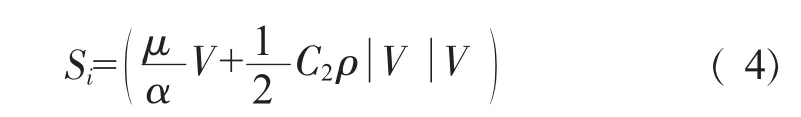

源项由黏性损失项(Darcy)和内部项2部分组成,即

式中:等号右边第1项为黏性损失项,第2项为内部损失项;1/α为多孔介质的黏性损失系数;C2为多孔介质的内部损失系数。

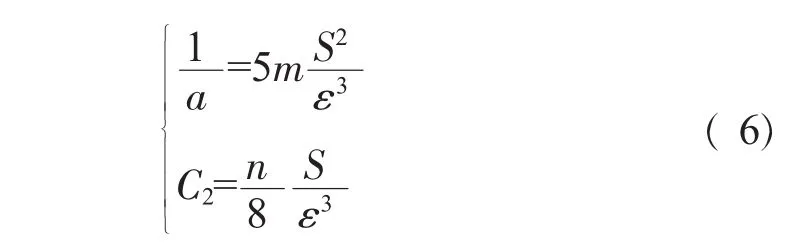

Stanislaw Michal Cieslewicz在文献[10]中给出了适用于刷式封严结构的公式

把式(5)中的压力变化作为式(4)中的源项到

式中:ε为孔隙率;S为单位体积的润湿面积;m和n由试验确定。

在多孔介质中,ε表示多孔介质中空隙所占份额的相对大小。体积孔隙率εV是多孔介质中空隙容积VV与总容积VT之比,面孔隙率εS是指在垂直某方向的截面上,空隙截面积与总截面积之比,故一般又称定向面孔隙率。一般来说,作为1级近似,可认为ε=εV=εS。

结合刷束的结构特点,可以推导ε和单位体积的润湿面积S的关系

式中:d、N、B分别为刷丝的直径、总根数和厚度;rob为刷束自由端的最大外径;rib为刷束自由端的内径。

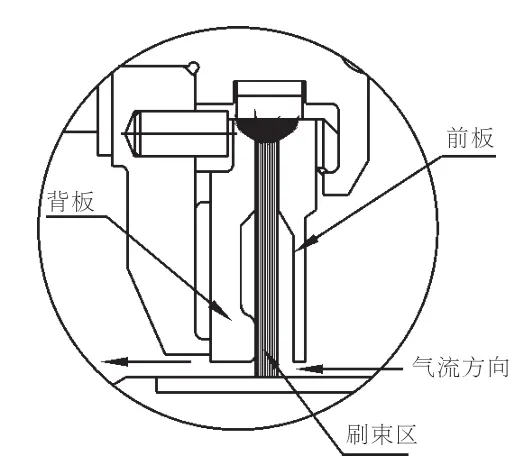

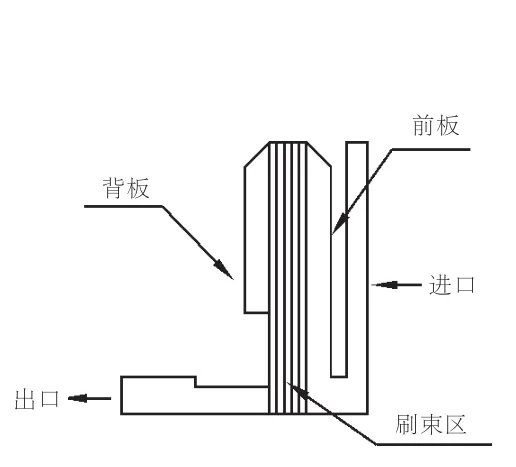

2 计算模型的选取

刷式封严结构数值计算模型根据其试验件真实物理模型建立,试验件结构模型和计算模型分别如图1、2所示。刷式封严结构为周向旋转对称结构,为减少计算量,在用多孔介质模型计算时假设各方向阻力均匀,所以可用2维轴对称旋转模型进行计算。

在计算时采用了网格自适应调整,网格经过独立性验证,数量约为4万左右。

图1 试验件结构模型

图2 计算模型(流体域)

根据刷式封严结构的实际工作情况设边界条件:进、出口边界压力分别为Pin、Pout;固体壁面采用无滑移边界条件,即在壁面处V=0。

3 计算模型中常数的确定

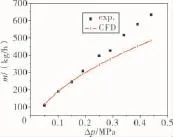

在式(6)中,m和n需通过试验与计算对比来确定,并通过调整m和n来使试验和计算达到最好吻合,因为试验结果是CFD计算模型的基础。通过试验与计算对比确定m=0.10,n=0.12,按经验选取RNG k-ε模型为湍流模型,得到计算和试验结果对比曲线如图3所示。从图中可见,在压差较小时,试验与计算结果吻合得较好;在压差较大时,试验结果比计算结果稍大,而且随着压差的增大,这种差异越发明显。其原因可能是因为随着压差的增大,刷束发生轴向变形,产生了额外的泄漏通道。所以需要寻求在不同压差下的m和n值尽可能接近试验值。先确定常数m=0.10,以试验结果为依据,找出不同压差下的n值,即找出n与△p之间的关系,通过多项式拟合得到

图3 试验与计算结果对比

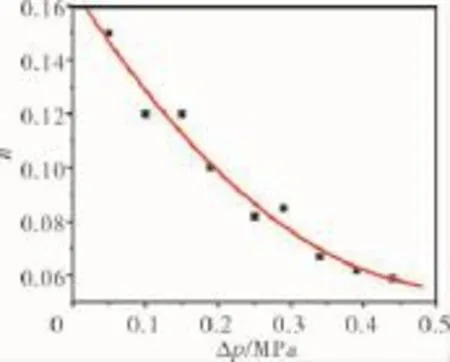

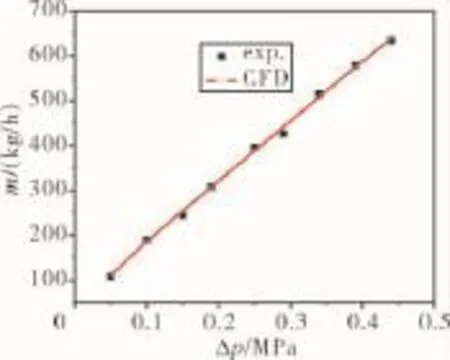

n值的拟合曲线如图4所示,用拟合后的n值来计算刷式封严结构的泄漏量。拟合后的试验与计算结果的对比曲线如图5所示,可以看出采用拟合后的n值所得到的计算结果与试验结果可以很好地吻合。

4 流场分析

4.1 刷式封严结构泄漏流动的速度场

用多孔介质模型计算的刷式封严结构泄漏流动的速度矢量如图6所示。从图中可见,来流在流动过程中经过前板突缩和刷式封严结构前间隙的突扩,速度增大,并且在刷式封严结构前间隙处形成漩涡,耗尽了能量。即前板在此处也起到了1个篦齿的作用。在刷丝束区域,由于流动阻力比较大,所以速度比较小,在刷丝束上部区域,速度几乎为零。流体通过刷丝束后,由于压力减小以及流道收缩,流体速度突然增加并在背板的前拐角处达到最大值。下游经过背板以后由于突扩而存在明显的回流。从速度场还可见,流体主要通过刷式封严结构中的背板与密封跑道形成的间隙区域泄漏,所以在工程设计中可考虑减小背板内径,从而减小泄漏通道。4.2 刷式封严结构泄漏流动的压力场

图4 n的拟合曲线

图5 修正后试验与计算结果对比

刷式封严结构泄漏流动的压力分布如图7所示。从图7中可见,整个封严结构中的压降主要发生在刷束的下部区域,即背板内径与密封跑道的间隙区域,这是刷式封严结构中刷丝束的主要承压和变形区域。如果背板内径过大,则刷丝束可能会在大的压差下发生更大的轴向变形,造成泄漏通道扩大。所以设计时在保证转子不与背板碰撞的情况下尽量减小背板内径,这与速度场分析的结果是一致的。

图6 刷式封严结构泄漏流动速度矢量

图7 刷式封严结构泄漏流动的压力分布

5 结束语

由于刷式封严结构内部的微缝流动是复杂的3维流动,很难模拟,本文参考了国外文献,用多孔介质模型与试验数据结合对刷式封严结构进行数值模拟,并结合刷式封严结构的参数,得到了多孔介质的常数。在模型中将1个常数表示为压差的函数,以确定多孔介质的黏性损失系数和内部损失系数,使计算结果与试验结果很好地吻合,从而简化了工程计算分析,提高了计算精度。另外,压力分布和速度场分析结果对刷式封严结构设计和刷丝应力分析有一定的参考意义。

[1]SteinetzBM,HendricksRC.Advancedsealtechnologyrolein meet-ing next gen eration turbine goal[R]. NASA-TM-1998-206 961.

[2]《航空发动机设计手册》总编委会.航空发动机设计手册:第12册 [M].北京:航空工业出版社,2002:190,300-306. Chief Editing Organization of Aeroengine Design handbook.The twelfth volume of aeroengine design handbook[M].Beijing:Aviation Industry Press,2002:190,300-306. (in Chinese)

[3]何立东,袁新,尹新.刷式密封结构研究的进展[J].中国电机工程学报,2001,21(12):28-32. HE Lidong,YUAN Xin,YIN Xin.The advance in the investigation of brush seal[J].Proceedings of the Chinese Society for Electrical Engineering,2001,21(12):28-32.(in Chinese)

[4]胡广阳.航空发动机密封技术应用研究 [J].航空发动机,2012,38(3):1-4. HU Guangyang. Application research of seal technologies for aeroengine [J].Aeroengine,2012,38 (3):1-4. (in Chinese)

[5]Dinc S,Demiroglu M,Turnquist N.Fundamental design issues of brush seal for industrial application[J].ASME Journal of Turbomachinery,2002,124:293-300. [6]Chupp R E,Holle G F.Generalizing circular brush seal leakage through a randomly distributed bristle bed[J]. Journal of Turbomachinery,1996,118:153-161.

[7]Chew J W,Hogg S I.Porosity modeling of brush seals [J].ASME Journal of Tribology,1997,119:769-775.

[8]曹广州,吉洪湖,袁艳平.模拟刷式封严结构泄漏流动的多孔介质模型[J].航空动力学报,2008,23(3):443-447. CAO Guangzhou,JI Honghu,YUAN Yanping.A porous medium model for simulating leakageflowsthrough brush seal[J].Journal of Aerospace Power,2008,23(3):443-447.(in Chinese)

[9]王之栎,梁小峰,宋飞,等.低滞后刷式密封数值分析[J].北京航空航天大学学报,2008,34(9):1080-1083. WANG Zhili,LIANG Xiaofeng,SONG Fei,et al.Low hysteresis brush seal numerical simulations[J].Journal of Beijing University of Aeronautics and Astronautics,

Numerical Study on Leakage Characteristics of Brush Seal

BAI Hua-lei,WANG Wei,XIN Qi

(AVICShenyangEngineDesignandResearchInstitute,Shenyang110015,China)

In order to simplify engineering design,the bristle pack was treated as porous medium and the control equation was built up.The space rate of pressure change was regarded as the source term of momentum equation, deriving internal losing coefficient and viscous losing coefficient in the momentum source term to set up the porous medium model which can simulate the leakage through brush seal structure.The leakage of brush seal was numerical simulated based on the FLUENT software, modifying the computational model based on the test results,and the computational results were coincided with the test results.The flow field of leakage for the brush seal was analyzed by modifying porous medium model,which brings some sense in the engineering extent.

brush seal;leakage flow;numerical simulation;porous medium;aeroengine

白花蕾(1983),女,硕士,工程师,主要从事航空发动机密封结构设计工作。

2012-06-20