污泥堆肥后处理系统初探

2013-07-05周书征郝丽君兰轩花齐运才刘开连

周书征,郝丽君,兰轩花,齐运才,刘开连

(机科发展科技股份有限公司,北京 100044)

0 引言

目前我国污泥处置的发展即将进入一个快速发展阶段,利用生物好氧工艺的污泥堆肥(或生物碳土)是符合我国制订的污泥处理技术政策的主流方向之一。

按照污泥堆肥工艺的物料流程,可以将污泥堆肥工艺分为预处理、生物堆肥过程和后处理过程。后处理和预处理是围绕着堆肥过程的辅助工序,后者对于提高堆肥的效率和效果以及过程的稳定非常重要;而前者对于提高堆肥产品的品质、档次,扩大堆肥产品的市场,提高堆肥厂的经济效益,非常重要。

1 后处理过程设计

污泥堆肥典型的工艺流程如图1所示,后处理系统主要包括堆肥熟料的筛分、造粒、包装和出厂等内容。流程中的筛分系统,不仅要保证将粒度适中的物料 (筛上物)返回配、混料,以改善堆体结构,提高堆肥效率,而且还要对筛下物进行分级:粒度合乎要求的物料产品直接包装出厂,粒度过细的物料可经过造粒系统获得很好的外观和较高的产品品质。后处理系统各部分的选择可依据堆肥工艺要求及堆肥产品的市场需求而定。

2 后处理过程设备的选型研究

污泥堆肥(生物碳土)工程中堆肥出料含水率一般在在30%~50%之间、粒径在0~80mm之间、有一定的粘滞性。针对这种粘、湿、脏等特点的污泥堆肥产品物料的筛分、造粒等设备的选型,各项目亦需根据自身特点进行选择。

2.1 筛分设备

目前国内外机械化堆肥产业中筛分设备常用的有振动筛、滚筒筛、弛张筛等。

(1)振动筛。振动筛是利用振动原理进行筛分的机械。振动筛具有以下特点:①筛面振动强烈,筛孔不易堵塞,生产能力和筛分效率均很高;②可以在封闭条件下筛分和输送,能防止环境污染;③结构简单,能耗低。因此,振动筛在污泥堆肥后处理系统中应用比较广泛。经发酵腐熟的堆肥物料,用振动筛进行分选,能取得较好效果。

振动筛对物料的含水率有一定要求,一般对于含水率小于30%的物料,效果理想,而对于纤维含量较高的堆肥物料,使用振动筛则容易造成筛孔堵塞,一般不宜选用。

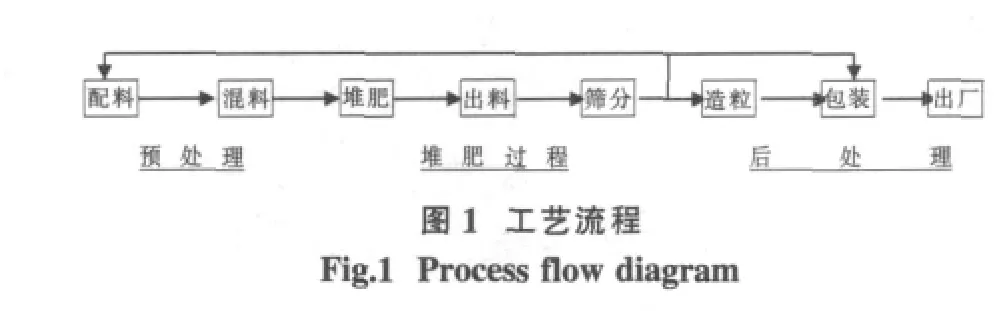

(2)滚筒筛。滚筒筛结构如图2所示。主要工作原理是:筛筒轴线倾斜安装,物料通过进料斗流入到筛筒内,在其间不停滚转和移动,并在此过程中通过相应的孔流出。滚筒筛网可按分级要求设计成多段,每段孔径可相同亦可不同,从而达到多级筛分;设备中可设自动清筛机构,通过清筛机构与筛体的相对运动,对筛网进行连续 “梳理”,使筛网在整个工作过程中始终保持清洁,不会因筛孔堵塞而影响筛分效率。

滚筒筛的特点是:可设清筛机构以适应粘、湿、脏的堆肥物料,通过清筛机与筛体的相对运动,使筛网不易堵塞,提高了设备的筛分效率;整个筛体均可设计在密封防尘罩内,彻底消除了筛分过程中的粉尘飞扬现象,改善了工作环境;由于运转速度小,且物料与旋转筛网所产生的噪音完全由密封防尘罩隔离,降低了设备噪音;滚筒筛是由若干个圆环状网组成,其总筛分面积远远大于其它筛型的筛分面积,故而使用寿命较长;滚筒筛密封隔离罩可以拆开,检修可不影响机器正常运行。基于此,滚筒筛虽其占地面积相对较大但其一次性投资较低,在污泥堆肥后处理系统中亦得到广泛采用,

(3)弛张筛。驰张筛是以摇动筛为基础发展起来的一种新型筛具,弛张筛具有内外两个筛箱,通过两套曲柄连杆机构的传动,使内外筛箱做往复摆动,从而带动固定在箱底上的弹性筛板做伸缩运动(弛张运动),由于筛板的伸屈变形交替着呈绷紧或松弛状态,使带面上的物料以较高的速度抛掷,增加了透筛的机会,弛张筛可有效地防止黏结潮湿物料对筛孔的堵塞从而获得了较高的筛分效率,其缺点是对入料粒径有一定的要求,投资大、结构复杂、维护成本高,目前在污泥堆肥后处理筛分系统中暂未得到广泛采用。

2.2 造粒设备

造粒精化设备能提高污泥堆肥产品的商品性能。针对污泥堆肥(生物碳土)产品的造粒设备主要有转鼓造粒机、圆盘造粒机、挤压造粒机。近两年,国内复混肥设备生产厂家又陆续开发出了一些新的造粒设备,比如挤压抛光设备。

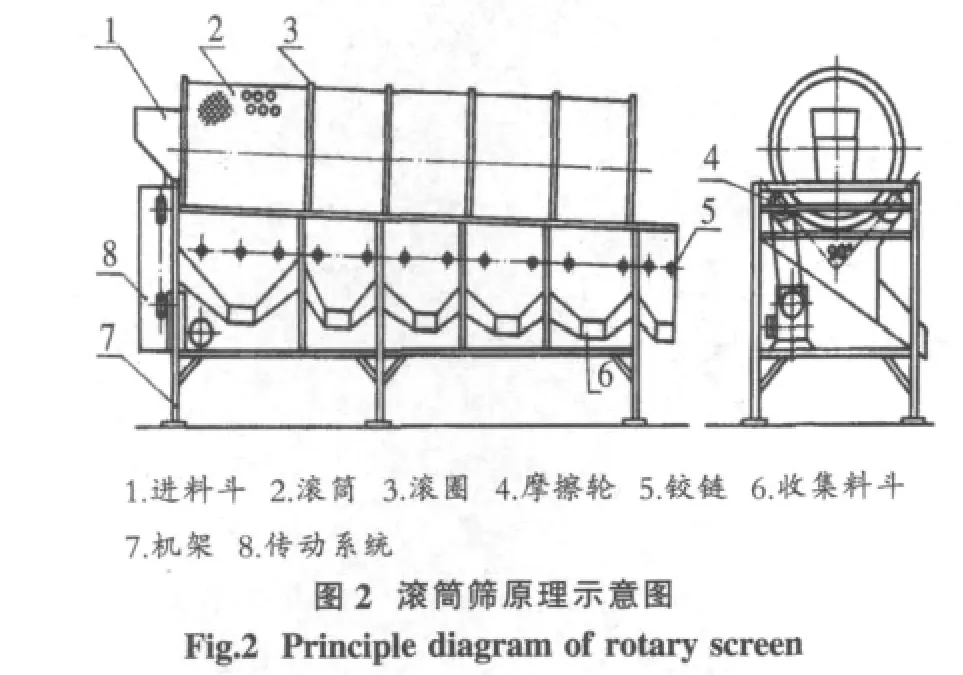

(1)圆盘造粒机。圆盘造粒机是传统的有机肥造粒设备,其结构见图3。圆盘造粒机的工作原理是:有机物料通过输送装置,输送到圆盘造粒机中部或顶部。其工作圆盘在电机减速机及传动轴的带动下转动,将物料带到一定的高度后物料在重力的作用下顺着底括板沿圆盘的底部滑落,搓揉后形成颗粒,造粒后大颗粒物料浮在圆盘的上面,小颗粒沉入底部。原料经过多次搓揉,形成符合要求的颗粒,最后在出料刮板的作用下沿盘缘排出。调节圆盘造粒机圆盘的倾斜角度可以改变物料造粒时间,以获得较好的造粒效果。圆盘造粒机圆盘与水平面的夹角一般在 35~45°之间。

圆盘造粒机优点:产品颗粒均匀,圆润度好,具有良好的自动分级能力,故成粒效率高,生成大颗粒较小,返料比小;操作简单、直观,在操作过程中可较快地发现运转情况及时调节,对配方灵活改变的适应性强;结构简单,设备投资和操作费用较低;缺点:工作环境差,粉尘和烟雾的收集较困难;成品强度低、造粒时物料含水率要达到30%左右,烘干难度大;只限于粘度不大的料浆或熔料进行造粒,有一定的配方限制;产能较低。故此圆盘造粒机在小型堆肥后处理系统中还是有不错的应用空间。

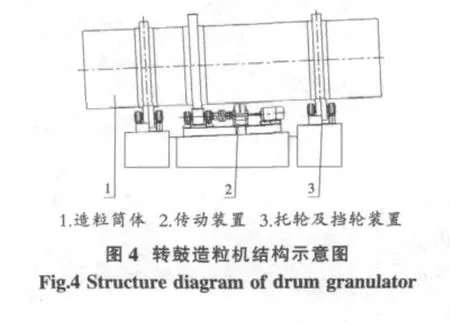

(2)转鼓造粒机。转鼓造粒机结构如图4所示,其主要造粒部分为一倾斜的旋转圆筒,进口处有挡圈以防止进料溢出,出口处也有挡圈以保证料层深度。工作筒体在传动齿轮的带动下在托轮上转动,挡轮限制了筒体沿轴向上下窜动。物料在筒体内随着筒体的转动而转动,转动到一定高度后,物料在重力的作用下开始下滑,与筒体的内壁进行搓揉,形成颗粒。筒体内壁衬有内衬,内衬的材料有高分子、聚丙稀、耐热橡胶、不锈钢等多种。内衬主要目的是防止物料粘壁,提高造粒的光滑度和成品率。

转鼓造粒机特点:转鼓造粒机对物料细度要求比较高,一般要求原料的目数至少要达到50目以上,甚至更高。普通的转鼓造粒机只适合生产低含量的有机无机复混肥,造粒的成品率不高、外观不是很好。但因其配方限制相对较小,生产能力大,颗粒度高、产品水分指标易控制。故转鼓造粒在污泥堆肥后处理系统中亦有其应用前景。

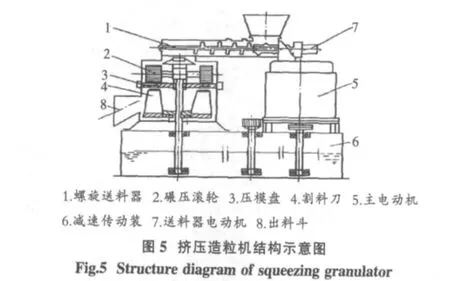

(3)挤压造粒机。挤压造粒是一种较新的干法造粒生产复合肥料的工艺。其典型产品就是平模(环模)造粒机(轮辗式挤压造粒机),基本结构如图5所示。混合后的物料由送料器加入至造粒机的压模盘中;辗压滚轮以3m/s的线速度和1500~2000N/mm2的比压下,在压模盘上转动,产生强大挤压力碾压物料,强制物料通过模盘的孔板,挤压成圆柱状,排出的同时由割刀将其切断成颗粒肥料,从出料斗排出。成品为φ2.5~φ8圆柱颗粒,成粒率可达90%以上,无返料,颗粒强度可达 8~20N。

国内早期小规模有机肥厂基本上采用的都是挤压造粒设备。挤压的成品形状有柱状、条状及椭圆状等多种形式。挤压造粒设备相比于其它造粒设备投资少、工艺简单、上马快、不需烘干节约了能源。缺点是功率消耗大,备品备件消耗高。但是挤压造粒设备以其初期投资规模小、成型效果显著的特点,在小规模污泥堆肥厂有着广泛的应用空间。

(4)挤压抛光设备(整形机)。挤压抛光设备(整形机)是近几年发展起来的有机肥造粒设备。通常与挤压造粒机配套使用。它是将挤压后的柱状颗粒经高速整型、抛光形成大小均匀、外观圆润的有机颗粒肥,并可根据肥料品质要求灵活设置多级抛光。经抛光后的颗粒大小均匀、外观圆润,所以成品外观好、品质高,经济效益明显,但其缺点是产量低、功耗大。

2.3 包装设备

包装设备用于将筛分后或造粒烘干后的污泥堆肥成品称重、灌装、封口等,设备比较成熟,在此不再赘述。

3 造粒实验

本研究拟通过现场实验考察平模、环模挤压造粒机对堆肥污泥造粒的可靠性,以及平模、环模挤压造粒机对堆肥污泥造粒的成型率、成球率等指标的影响。实验物料:用滚筒筛筛分堆肥污泥,筛下物(5mm)作为现场实验物料,含水率分别为25%、30%、35%、40%左右。实验结果如下:

(1)用原始物料(含水率25.2%)造粒结果发现:平模造粒的成形(柱状)性比环模好(成形率分别为85%和70%),但是都不能成球(原因是含水率较低)。

(2)使用含水率为31.5%的配制物料进行造粒实验,结果表明平模、环模造粒成形效果均不好。

(3)使用含水率35.2%的配制物料进行造粒,环模、平模造粒成形率比较好,都超过90%以上;也都有一定的成球率,但成球效果,平模比环模稍好。

(4)使用含水率37.1%的配制物料造粒,平模和环模都能形成约55%的成球率,但是平模成球均匀,环模形成了较大的球(块)粒、粒度很不均匀;也由于含水率较高,容易发生结块。

4 结论

(1)污泥堆肥后处理系统是污泥堆肥工艺中的重要一环,其生产能力的大小及效率的高低不仅对污泥堆肥发酵过程有一定的影响,同时还直接关系着堆肥最终产品的产量和质量。

(2)筛分设备各有其优、缺点,应根据实际情况合理选择筛分设备,以满足污泥堆肥返混、造粒、包装等处理系统的能力匹配要求。

(3)造粒设备多样,特点鲜明,可根据市场对污泥堆肥产品品质的要求合理配置,以使经济效益最大化。

(4)污泥堆肥物料采用挤压造粒机时,含水率宜控制在35±1%,且平模造粒相对环模造粒更适宜于此种物料。

[1]李季,彭生平.堆肥工程实用手册(第二版)[M].北京:化学工业出版社,2011.

[2]柴晓利,张华,赵由才,等.固体废物堆肥原理与技术[M].北京:化学工业出版社,2005.