井下煤矸分离技术在矿山开采中的应用研究

2013-07-05杨晓成杨庆华吕琳亚赵学义

杨晓成,杨庆华,吕琳亚,赵学义

(1.中国矿业大学(北京),北京 100083;2.北京矿大能源安全科技有限公司,北京 100083;3.河北联合大学,河北 唐山 063000)

0 引言

传统的煤矸分离方式为井下原煤直接提升至地面,经洗煤厂重介洗选后,分选出的煤矸石运至矸石山存放。矸石山的堆积不但占用了大量土地,而且严重污染周边环境。原煤中含有大量夹矸,降低了矿井提升系统能力,造成不必要的能源消耗。

井下煤矸分离技术使原煤在井下直接进行分选,排除的矸石不升井、就地充填,既节省了矸石从井下到地面的提升费用,提高立井提升煤炭能力,又可提高原煤质量,降低吨煤能耗,从根本上解决矸石地面排放难题。本文在研究动筛跳汰选煤理论及工作原理的基础上,对井下煤矸分离系统及工艺进行了设计,并针对该技术在阳煤某矿的成功应用进行效果评估,为井下煤矸分离技术的推广应用提供了理论依据与经验借鉴。

1 矿井概况

山西阳煤集团某矿矿井采用立井开拓、多绳摩擦提升。13采区设计生产能力为1.5Mt/a,煤层厚度2.37~3.71m,平均2.92m,工作面采用走向长壁综合机械化采煤法,设计可采储量5249万t。原煤含矸率为 5%~10%,平均8%,含矸量较高。

该矿目前共有五个工作面同时生产,矿井生产能力可达8.0Mt以上,立井提升能力制约了产量进一步提高。该矿地表堆积有五处大型矸石山,污染环境,严重影响附近居民生活。为提高立井煤炭提升运输能力,同时减少矸石地面排放,在13采区设计采用井下煤矸分离系统,使矸石不出井、就地充填。

2 动筛跳汰选煤理论研究

利用动筛跳汰选煤最显著的特点是依据其煤与矸石密度差异,在动筛筛体上下往复运动过程中,使煤矸组成的床层随之松散,在周期性松散中使物料分层。

颗粒脱离筛面后,在水介质中沉降,颗粒的运动微分方程(假定颗粒向下运动方向为正)为:

式中:m—颗粒质量(g);G0—颗粒在水介质中的重力 (N);Pac—加速运动的水流对颗粒产生的附加推力(N);Rac—水介质的加速度惯性阻力(N);R—颗粒与水介质因相对运动而引起的介质阻力(N)。

假设动筛驱动机构偏心轮的偏心距或曲柄长度为r,则驱动机构运动速度和加速度分别为:

式中: ω=2πn/60;t—运动时间(s);n—曲柄机构或凸轮机构转动速度(r/min)。机械筛体在入料端的位移可表示为:

当t=0时,动筛机构处于最低位置,h=0,则k=r,代入上式得:

由此可知,筛体入料端主要取决于时间t和曲柄长度r。运动速度v与曲柄长度r和转动角速度ω成正比,加速度与曲柄长度r和转动角速度ω的平方成正比,最大振幅是偏心距的2倍,且随着曲柄长度r增大,振幅、速度、加速度随之增大;随着角速度ω增大,速度和加速度随之增大。

动筛跳汰分选中,物料的松散主要由两个因素决定,一是入料粒度较大,二是床层振幅大。因此,动筛跳汰分选中,动筛体上升过程中在最高点是否静止对煤炭的分层基本无影响,尤其是到达最高点的休止期内物料与动筛体依然是静止的,对于物料的松散没有影响。而上升与下降的速比及频率、振幅对分层效果起决定作用。

动筛跳汰机的处理量取决于动筛筛面宽度和物料通过筛面的速度。由于动筛的运动是绕固定轴摆动,动筛每一次上下运动,既将物料垂直托起,又使物料水平前移。如果忽略洗水的横向波动,可由下式计算此速度:

式中:v—物料通过筛面的速度;t—物料处动筛的振幅;θ—动筛的摆角;T—跳汰周期。

从上式可见,动筛的处理量与动筛的运动曲线无关,主要取决于动筛的振幅、摆角、跳汰周期及筛面宽度。而在每一周期内,动筛上、下运动的速比是使动筛能否在下降期迅速脱离床层,给床层在水介质中松散、沉降、分层的足够时间和空间的关健。

3 井下煤矸分离系统及工艺

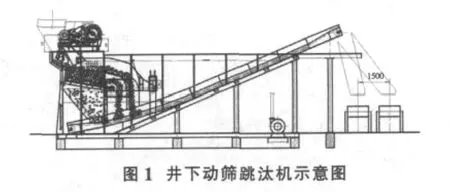

井下煤矸分离的核心技术是采用动筛跳汰机分选原煤和分离块矸,井下煤矸分离入洗范围为0~350mm。主要设备由动筛体、分级筛、机械驱动机构、脱水设备和自动排矸装置等组成。

井下动筛跳汰机工作原理:动筛体在驱动设备的带动下,绕固定销轴作上下往复运动。物料在筛板上经过跳汰分选后,按密度大小分层,处于上层的轻物料 (精煤),从溢流堰的上面经溜槽流到块煤刮板机中,然后由块煤刮板机送出动筛进入后续设备;处于下层的重物料(矸石),从溢流堰的下面通过排矸轮排出经溜槽流到矸石刮板机中,然后由矸石刮板机送出动筛进入后续设备;同时,透筛细物料,由槽体下面排料口经溜槽流到块煤刮板机中与块煤一同排出。井下动筛机保留了地面机械动筛跳汰机的核心技术,即动筛体、机械驱动机构和自动排矸装置,而其余结构根据井下峒室的需要,改进为一个长条形的机体和刮板式提升脱水机构,见图1所示。

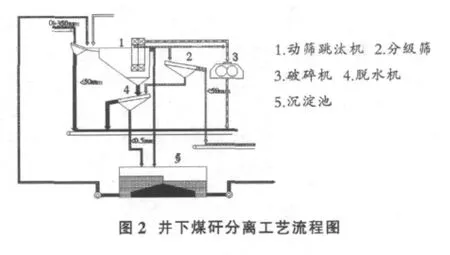

井下煤矸分离系统工艺流程设计:井下原煤通过分级筛,筛上物(+50mm以上)进入入料皮带机,筛下物进入末煤皮带机(或煤仓),进入入料皮带机的筛上物经过机械动筛跳汰机分选后,矸石入矸石仓,经仓底给料机、运矸皮带至工作面实施矸石充填,块煤通过配煤皮带入末煤皮带机;机械动筛跳汰机的煤泥水通过渣浆泵传输送至高频筛,对煤泥水进行脱水处理,筛上物再进入末煤皮带机,剩余水进入沉淀池沉淀后,最后经过渣浆泵输送至煤泥压滤机压滤后,压滤形成的煤泥饼进入末煤皮带机,压滤后的水再进入清水池输送至机械动筛跳汰机循环使用。具体工艺流程如图2所示。

4 井下煤矸分离效果

根据设计要求和现场应用相对比,该煤矸分离设备各项技术性能指标均满足设计要求,并达到以下效果:

(1)分选后矸石中含煤率小于1%,煤中含矸率小于3%。

(2)提高立井提升能力,每年可多提升煤炭12万t,增加煤炭销售利润3000万元以上。

(3)井下煤矸分离效果良好,完全达到地面动筛洗选效果,提高原煤质量,节省地面洗煤成本。

(4)分选矸石不升井,可进行采空区充填或抛掷于废弃巷道,实现地面矸石零排放,减少矸石山占地,防止污染。

5 结束语

井下煤矸分离技术在理论和工艺上可行。通过该技术的成功应用,切实提高了立井提升煤炭能力,提高了原煤质量,并从根本上消除了煤矸石在地面排放所带来的环境污染问题。该技术作为目前国内井下较为理想的一种煤矸分离技术,是实现煤矿 “绿色开采”的有效途径,具有广阔的发展应用前景。

[1]王峰.动筛跳汰机系统替代重介质系统排矸[J].煤质技术,2005,5.

[2]赵谋.动筛跳汰机及其应用[J].煤炭工程,2006,2.

[3]曹树祥,郭杰民,邢成国.机械动筛跳汰机的研究与应用[J].煤炭加工与综合利用,2003,1.

[4]钱鸣高,许家林,缪协兴.煤矿绿色开采技术[J].中国矿业大学学报,2003,4.

[5]翟红.提高大型机械式动筛跳汰机分选效果的理论与实践研究[D].中国矿业大学(北京),2010.