基于正交试验的层压机架体结构分析及优化

2013-07-05邵雨化吉晓民白晓波

邵雨化,吉晓民,白晓波

(西安理工大学,陕西 西安 710048)

0 引言

太阳能电池层压机架体均为钢架结构,为了有效降低成本,增加架体强度,需要对架体结构进行有效的结构分析及优化。目前,众多学者在结构优化方面做了大量的工作,文献[1]对车架进行有限元分析,并通过Matlab工具箱中的遗传算法,方便的解决了各种优化问题,引用了在Matlab中调用ANSYS的方法,实现了Matlab与ANSYS的数据传递,并用该方法对以钢质框架结构进行了优化设计,验证了此方法的可行性。文献[2]以双层客车车身骨架有限元为基础,利用正交实验法方法,对焊接结构体进行了分析优化。本文所要优化的是层压机,其体积大结构复杂,很难建立优化数学模型,若单纯选用有限元软件,只能进行分析而不能进行优化,为此笔者选用正交实验法与有限元相结合的方法,得到了理想结果。

1 层压机结构及工作过程

1.1 层压机结构

层压机,是太阳能电池组件的封装设备之一。是把玻璃、EVA、衔接的双体电池、EVA、负板这几层物质压合在一起的机械装备。层压封装时,电池各组成部分之间通常用EVA(乙烯-醋酸乙烯共聚物)胶膜粘结,而且要将其放入层压机内加压、加热,并抽真空,以消除电池板内的气泡,增加使用寿命[3,4]。抽真空时,层压机的架体会周期性地受到箱体的压力,而且如果层压机层压过程中变形过大,将导致电池板的破碎率增高,因此要满足一定的强度和高度要求[5]。

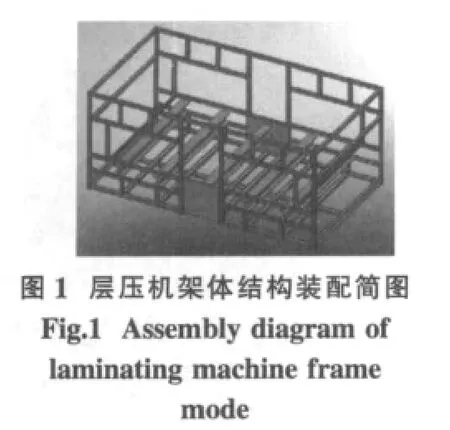

某企业生产的大循环电池组件层压机由架体、下真空室、起升绞架、上真空室、加热板、起升气缸六部分组成。用Solidworks建立模型如图1所示。

其架体部分笨重不易运输,生产加工成本高,封装效果不理想。该架体中,立柱、横梁和H型钢为主要承重构件,来自下箱体和上箱体的压力9.2t力作用在H型钢表面。本课题结合太阳电池的封装层压工艺过程,对架体进行了强度刚度分析与改进设计。

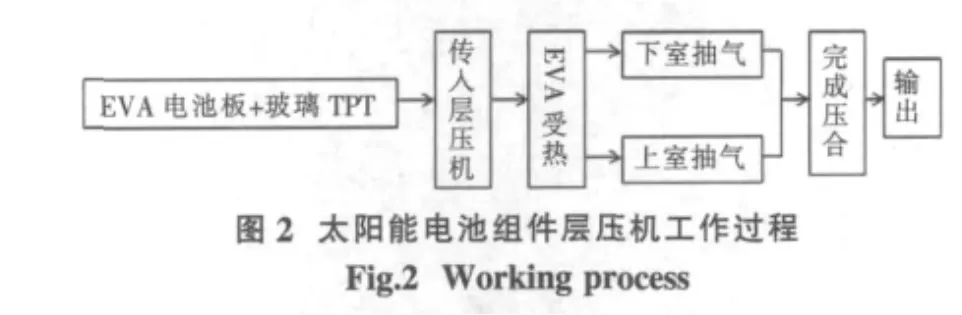

1.2 层压机的工作过程

层压机主要机械部分工作过程如图2所示。

在上面两个过程中,下室处于真空状态,在大气压力作用下,上盖受到向下的压力。然后利用设置在前面的起升铰架,将上盖打开,取出电池片。开盖时,下室充气,上室抽空,使放电池组件的下腔气压与大气压平衡,利用设置在架体前面的起升绞架将上盖打开,再继续进行下一块电池板的封装[6]。

2 层压机架体3D模型的建立

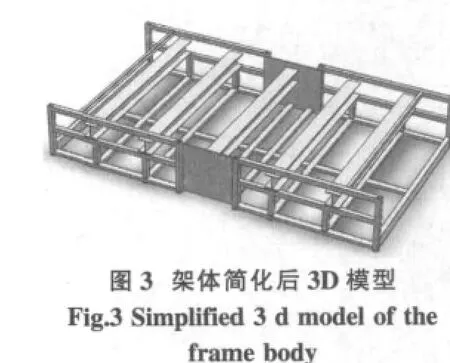

由于本文采用正交实验法来进行设计,因此,先用Solidworks三维建模软件建立原来的架体模型,然后导入ANSYS分析软件对实体进行分析。在分析的过程中,由于分析软件划分网格时在小尺寸处容易出现问题,现将各型材倒角去掉,各边建模时均用直角表示。

太阳能电池组件层压机架体都是由Q235A方钢、矩管、钢板、H型钢及槽钢等几种工程型材焊接而成。整体尺寸为(4900×2792×2140)mm, 重量为 2.123t。 由于该实体ANSYS分析软件来说体积过大,为了缩短计算时间,经过多次模拟试验,现将原来架体简化为图3所示。

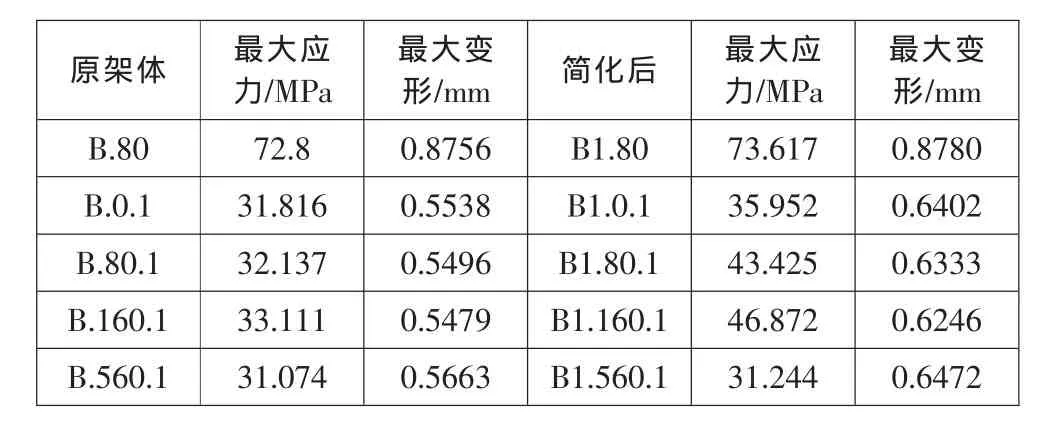

简化后的架体应力应变变化趋势与原来的架体相同,如表1所示,两模型B和B1同一情况下最大应力及变形趋势。

表1 原架体与简化后模型应力变形对照表Tab.1 The original frame body and simplified model stress deformation crosswalks

3 有限元分析

(1)有限元模型的建立。将建好的Solidworks模型存成.x-t文件,导入ANSYS里面进行有限元分析。

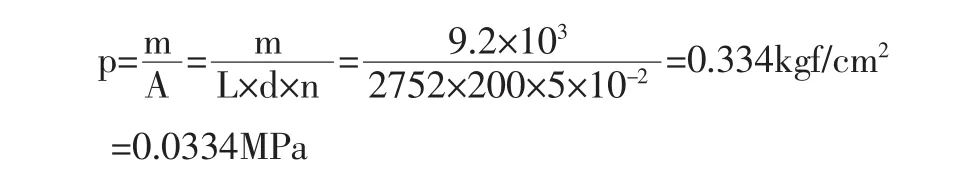

(2)定义约束及载荷[7]。层压过程对于架体来说,所承受的最大压力发生在压合阶段,上室和下室相当于一个密封的整体,架体主要受到的力是来自上箱体和下箱体的重力P为9.2t,建立力学模型为9.2t的力施加在H型钢表面形成均布载荷p,模型中有5个长度L为2752mm,宽度为200mm的H型钢,共同来承担压力。对地脚进行六自由度限制。载荷为:

式中:L—H型钢的长度;d—H型钢的宽度尺寸;n—H型钢的个数。

(3)定义材料特性。定义材料的特性要尽量符合材料本身的性质,本钢架结构用的是Q235A碳素钢。因为模型是在mm单位制下,现将其材料特征定义为:弹性模量EX=2e5Mpa;泊松比PRXY=0.3;密度DENS=7.8e-9tonne/mm3。

(4)网格划分[8]。该架体结构复杂,各型钢壁厚不同,要进行六面体划分比较困难,所以选择用Solid92单元类型划分四面体网格。因该架体较大,如果做整体网格划分图,网格划分情况不能很好地显示,而且划分时间过长。鉴于该结构对称,可采用架体的1/4进行网格划分体现整体划分效果。

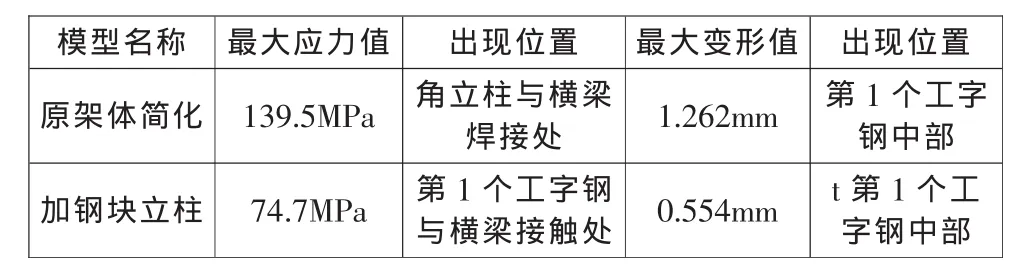

(5)应力求解分析。层压机架体在工作过程中,受到上箱体和下箱体的重力作用,没有运动,所以将其定义在静力学范围内。根据模型中定义的约束及载荷,计算模型在工作过程中的应力、应变及变形。结构的静力分析结果是最大变形为1.262mm,在第一个H型钢中部;最大应力出现在角立柱与横梁的焊接处,达到了139.46MP,已经超过了所用材料的许用应力。

4 优化

本文是对层压机架体结构的研究,在外形尺寸不变的情况下,减少架体的质量,提高整体强度。对于该架体的优化,设计变量很多,除了杆件的个数、截面尺寸,空间方位尺寸外,还涉及到杆件的取舍等拓扑优化关系,给运用编程优化造成了很大的困难。因此,选择正交实验法作为这次设计的基础,从而得到多目标多变量的优化设计实验结果,找到有显著影响的因素和水平,从而得到最佳组合[9]。

通过对原层压机架体进行有限元分析后,可以发现原来架体的变形量和最大应力都较大,无法保证产品的质量和成品率,所以在横梁与H型钢之间加以钢块焊接,H型钢的中部加立柱,经过有限元分析软件ANSYS分析后,最大应力值为74.7MPa,最大变形值为0.554mm,使得架体的应力及变形情况有了明显的改善。对基础改善后的模型运用正交试验法继续进行优化。具体情况见表2所示。

表2 最大应力、变形对照表Tab.2 Maximum stress,deformation crosswalks

(1)优化目标[2]。先定义原架体的总体质量为m0,最大应力为σmax0,最大变形为vmax0。优化后的总体质量为m,最大应力为σmax,最大变形为vmax。优化目标:m,σmax, vmax。 约束条件: m<m0, σmax<130MPa, vmax<1.0mm。

(2)评价指标。根据原架体及架体作相应变动后多个模型有限元分析后的结果,现列出此架体结构优化可用的正交表如表3所示。

根据上面的正交表可以看出,此试验为四因素三水平, 记为 LX(34), 其中 x 为实验次数,(34)表示全面实验次数(不用正交实验法),常规安排试验为34=81,采用正交实验法实验次数大为减少 (正交实验用部分实验去的全面实验效果)。现利用正交表安排实验如表4所示。

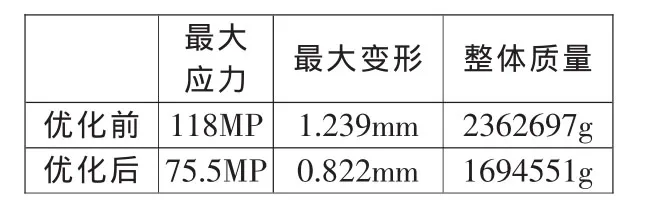

(3)实验结果。用Solidworks三维建模软件,根据实验表建立相应实体模型,导入ANSYS分析软件后,得到实验结果如表5所示。实验编号为1的实验结果显示,虽然最大应力,最大变形小但总体重量较高,实验编号为5的,虽然总体质量减少但应变应力过大;从实验结果表的数值,综合分析优选第六组实验为最后优化结果,现将第六组实验的简化模型复原,导入ANSYS分析软件后,整合数据如表6所示。在优化后架体整体质量减轻了668kg,减轻的重量是原来的28.3%,而且优化后的最大应力减少了42.5MP,最大变形减少了0.417mm,各方面性能有了明显改善,这更增强了架体的可靠性,达到了预期的效果。

表3 架体实验正交表Tab.3 Frame body experimental orthogonal table

表4 实验表Tab.4 The experiment table

表5 实验结果Tab.5 The experimental results

表6 实验结果对照表Tab.6 The experimental results table of comparisons

5 结论

正交实验法是用来解决多输入多输出问题的一种优化方法,能够简单、直观的列出实验表,而ANSYS又是通用大型有限元分析软件。本文充分利用了二者的优势,实现了ANSYS的强大分析功能与正交实验法的有机结合,对典型钢材框架结构进行了优化设计,验证了该方法的可行性。结合本文实验数据,可得出结论如下:①在设计结构架体时H型钢的型号对架体结构的应力、变形和质量都有较大影响;②H型钢的个数不宜过大,影响架体的简约性,所以在满足强度要求的基础上要尽量少排布;③立柱个数对质量的影响不大,但对架体的应力和变形影响较大;④方钢的壁厚,对架体的质量的影响较大,但壁厚太小明显影响架体结构性能,所以应综合考虑以上特征,从而做出正确的选择。

[1]宋宏伟,刘浩.基于MATLAB与ANSYS的结构优化设计[J].大连民族学院学报,2011,3.

[2]汪鸣琦,金国栋.正交实验法在双层客车整体刚度优化中的应用[J].专用汽车,1998,1.

[3]M.A.Slonim,A.A.Slonim Transient processes indifferent types of solar cell panels[J].Experimental investigation.Solar Energy Materials and Solar Cells,2006,15.

[4]M.J.Clifford,D.Eastwood.Design of a novel passive solar tracker[J].Solar Energy,2004,3.

[5]张亮,窦建培,石磊.经济性太阳电池组件层压机的设计[J].太阳能,2011,21.

[6]石磊,夏金强,赵国永,尹建奎,王秀旦.基于Pore的太阳电池组件层压机的设计[J].SOLAR ENERGY 10/2008.

[7]吴恩启,杜宝江,张辉辉,刘小宇.太阳能电池层压机的有限元分析与优化[J].机械设计与制造,2008,7.

[8]张进国,程晓辉,孙敬宜.基于ANSYS的汽车车架结构有限元分析[J].拖拉机与农用运输车,2006,5.

[9]钟厉,李正网.应用ANSYS对汽车车架进行结构优化设计[J].四川兵工学报,2009,4.